|

Superphénix

| Superphénix | |

|---|---|

Superphénix-1 im Kernkraftwerk Creys-Malville | |

| Grundlegende Informationen | |

| Entwicklungsland | |

| Entwicklungsjahr | 1967 |

| Entwickler | Novatome |

| Hersteller | Novatome/EDF |

| Auslegung | |

| Reaktortyp | Schneller Brutreaktor |

| Bauart | Pool |

| Kühlmittel | Natrium |

| Reaktivitätskoeffizient | |

| Brennstoff | |

| Brennstoff | UO2, MOX |

| Form | Ring-Pellets |

| Geometrie | Hexagonal |

| Wechsel | Im abgeschalteten Zustand |

| Abbrand | ~100 000 MWd/tMegawatttage pro Tonne Brennmaterial |

| Sonstige Details | |

| Errichtete Exemplare | (1) |

Der Superphénix (SPX), auch bekannt als Na-1200 oder Super-Phénix ist der leistungsstärkste natriumgekühlte schnelle Brutreaktor der je realisiert wurde. Er wurde von dem französischen Industriekonsortium Novatome bestehend aus Creusot et Loire (40 %), Alstom (30 %) und der französischen Kernforschungsbehörde CEA (30 %) auf Basis des Phénix entwickelt und von Novatome in Zusammenarbeit mit EDF und etlichen weiteren Firmen aus Frankreich sowie aus dem Ausland, insbesondere der BRD und Italien, im Kernkraftwerk Creys-Malville errichtet. Der Superphénix-1 sollte ein industrieeller Prototyp eines schnellen Brutreaktors der Leistungsklasse damals üblicher Kernkraftwerke mit Druckwasserreaktoren werden, sein Nachfolger, der Superphénix-2 sollte schließlich als kommerzieller schneller Brutreaktor umgesetzt werden.

Geschichte

Die Entwicklung schneller Brutreaktoren in Frankreich begann bereits in den 1950er Jahren motiviert von den ersten Versuchen mit solchen Anlagen in den USA wie etwa dem EBR-1. Vor allem zu Beginn spielte vermutlich auch die Möglichkeit mit Hilfe von schnellen Brutreaktoren große Mengen von besonders hochwertigem waffenfähigen Plutonium für die Kernwaffenproduktion herzustellen eine gewisse Rolle bei der Entwicklung, zudem war man bei der Versorgung mit angereichertem Uran zunächst auf Importe aus den USA angewiesen. 1962 wurde schließlich mit dem Bau des von der CEA entwickelten natriumgekühlten schnellen Brutreaktors RAPSODIE begonnen, der 1967 in Betrieb ging, der allerdings als reiner Forschungsreaktor nicht über einen Turbosatz verfügte und keinen Strom produzieren konnte. Diesem Reaktor folgte schließlich das ebenfalls von der CEA entwickelte Versuchskernkraftwerk Phénix als Prototypanlage eines Kernkraftwerks mit einem größeren, natriumgekühlten, schnellen Brutreaktorkernkraftwerks mit einer thermischen Leistung von 563 MW und einer elektrischen Leistung von 255 MW.[1] Der Bau dieser Anlage wurde 1968 aufgenommen, 1973 ging der Phénix in Betrieb. Der Name Phénix wurde aufgrund der Fähigkeit des Reaktors wie der "Phönix aus der Asche" aus abgebranntem Brennstoff im Zuge des Brennstoffkreislaufs neuen "erbrüten" zu können gewählt.

Bereits 1966 begann die CEA einen größeren Nachfolger des Phénix zu planen der als industrieeller Prototyp eine ähnliche elektrische Leistung wie große Druckwasserreaktorkaftwerke haben und den Grundstein für eine kommerzielle Brüterflotte legen sollte. Zunächst wollte man den Phénix einfach auf 800 MW hochskalieren und das Modell auch exportieren. Allerdings gelang es bei vielen Komponenten nicht diese einfach hochzuskalieren (insbesondere nicht nachdem die geplante Referenzleistung später auf 1000 MW erhöht wurde). [2]. Man legte daher zunächst bis 1968 Wunschparameter fest ohne näher auf die konkrete Realisierung einzugehen, man ließ auch offen ob der Reaktor als Pool-Reaktor wie der Phenix oder als Loop-Reaktor mit Primärkühlmittelschleifen ausgeführt werden sollte. Man erwartete damals 1975 mit dem Bau dieses neuen Reaktors beginnen zu können. [3]. Ab 1970 wurde der neue Reaktor mit 1200 MW elektrischer Referenzleistung anstelle von 1000 MW geplant und aufgrund seiner im Vergleich zum Phénix weit höheren Leistung "Superphénix" genannt.[4].

Anfang der 1970er Jahre begann die CEA schließlich die Industrie mit ins Boot zu holen und verständigte sich mit Électricité de France, Creusot et Loire und Babcock Atlantique auf den Bau von zwei "Superphenix", wovon einer einen Prototyp darstellen sollte und ein weiterer schließlich auf Basis der Erfahrungen mit dem Bau des ersten den Grundstein für eine kommerzielle Brüterfoltte legen sollte. Diesen beiden ersten Reaktoren sollte ein Großkernkraftwerk mit vier Blöcken folgen.[5]. Im Jahr 1973 entschied man sich für Creys-Malville an der Rhône als Standort für die ersten beiden Reaktoren. 1971/1972 kam es zwischen einigen großen Europäischen Energieversorgungsunternehmen, allen voran EDF, ENEL und RWE zu Übereinkünften über den Bau jeweils eines großen, kommerziellen Brutreaktorprototypen in der BRD und in Frankreich. Dies führte 1974 zur Gründung des Gemeinschaftsunternehmens NERSA (Centrale nucléaire européenne à neutrons rapides SA.) durch EDF, ENEL und RWE dessen Zweck die Errichtung und der Betrieb des Superphénix in Creys-Malville war und zur Gründung des Gemeinschaftsunternehmens ESK (Europäische Schnellbrüter-Kernkraftwerksgesellschaft) für die Errichtung und den Betrieb eines Interatom SNR-2 im Kernkraftwerk Kalkar, die NERSA übernahm das Projekt von EDF und bestätigte noch im Gründungsjahr den Standort. 1976 wurde schließlich das Gemeinschaftsunternehmen Novatome gegründet das den Reaktor fertig entwickeln und errichten sollte. Am Bau war neben der NERSA auch EDF als zweiter Hauptauftragnehmer maßgeblich beteiligt sowie auch diverse andere Firmen, auch aus den anderen an dem Projekt beteiligten Ländern, insbesondere Italien und der BRD wo zur selben Zeit auch eigene natriumgekühlte Brutreaktoren entwickelt und gebaut wurden.[6][7]

Technik

Überblick

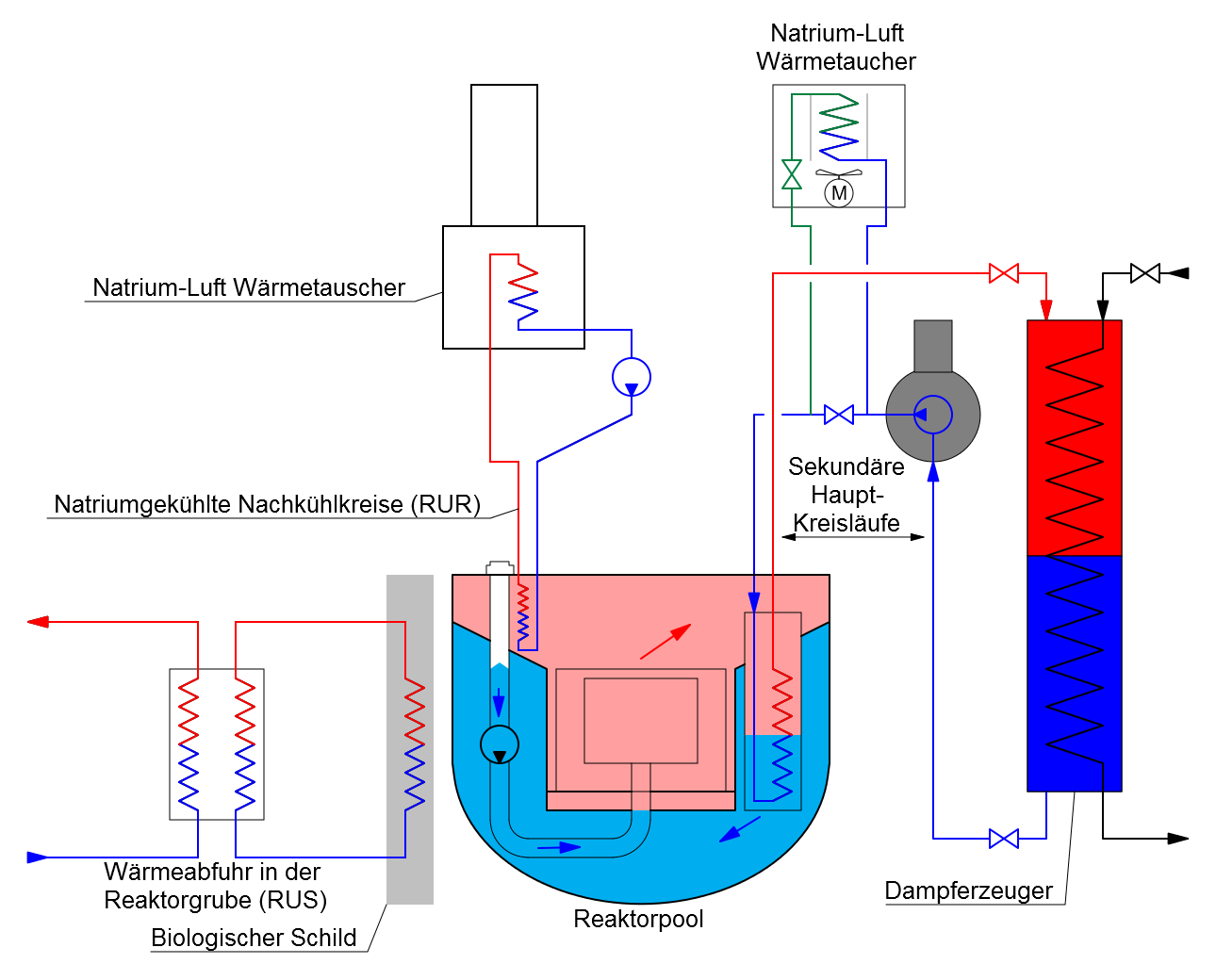

Der Superphénix ist ein großer schneller natriumgekühlter Brutreaktor mit einem "Pool-Design". Der gesamte Primärkreislauf befindet sich in einem natriumgefüllten Reaktokessel, die Wärme wird über einen sekundären, nicht radioaktiven Natriumkreislauf zu den Dampferzeugern transportiert welche auch einen Dampfüberhitzer beinhalten sodass trockener Heißdampf mit einer Temperatur von 490 °C und 177 Bar erzeugt werden kann. Der zylindrische Reaktorkern ist von einem axialen und einer radialen Brutzone umgeben in welcher sich abgereichertes Uran-238 befindet welches bei der Urananreicherung oder bei der Wiederaufbereitung anfällt und zu Plutonium-239 welches wiederum als Brennstoff dienen kann transmutiert "erbrütet" wird.

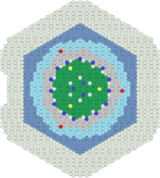

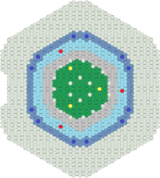

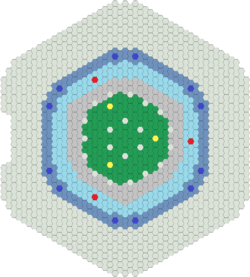

Reaktorkern

- 21 Steuerstäbe

- 3 Zusatzsteuerstäbe

- 193 Brennelemente Kernzone 1

- 171 Brennelemente Kernzone 2

- 3 Neutronenquellen

- 233 Brutelemente (DUAbgereichertes Uran innere Zone)

- 198 Neutronenreflektorelemente (Stahl)

- 12 Platzhalterelemente

- 1076 Stahlabschirmelemente (Stahl)

Die Brennelemente bestehen aus 271 Brennstäben mit einem Hüllrohr aus Cr 17 Ni 13 Mo 2.5 Mn 1.5 Ti Si Stahl in einer hexagonalen Struktur. Die Brennstäbe sind von einem 1,2 mm dicken Draht umwendelt, durch den sie auf Abstand zueinander gehalten werden. Jedes Brennelement hat einen sechseeckigen Brennelementkasten der jedes Brennelement zu einem Natriumkanal macht sodass der Durchfluss in den Elementen je nach Leistung unabhängig geregelt werden kann. Im oberen und unteren Bereich enthalten die Brennstäbe Pellets aus abgereicherten Uran des oberen- und unteren axialen Blankets, sowohl im unteren- als auch im oberen Bereich befindet sich eine Kammer, in der sich Spaltgase sammeln können. Die Brennstoffpellets in der Kernzone bestehen aus Plutonium-Uran Mischoxid (MOX), sie sind ringförmig und innen hohl. Eine Feder am oberen Ende des Brennstabs hält die Pelletsäule in Position. Die Stäbe haben einen äußeren Durchmesser von 8,5 mm, eine Gesamtlänge von 2700 mm und eine aktive Länge von 1950 mm. Die maximale spezifische Brennstableistung ist auf 480 W/cm festgelegt, die höchstzulässige Hüllrohrtemperatur auf 700 °C. Die Brennstäbe der Elemente im radialen Brutmantel haben eine geringere Leistungsdichte und daher einen zugunsten preiswerterer Fertigung höheren Stabdurchmesser von 15,8 mm, die Brutelemente haben entsprechend weniger Stäbe. Um die Leistung über den Kern möglichst homogen zu verteilen ist der Kern als "high-leakage-Kern" aus zwei Zonen aufgebaut, einer inneren Kernzone und einer äußeren Kernzone mit höherer Anreicherung. Das sorgt zwar auch für einen höheren Neutronenverlust nach außen, die Neutronen gehen aber außerhalb des Kerns nicht wirklich verloren sondern werden im Brutmantel genutzt. Die innere Kernzone besteht in der Standard-Konfiguration aus 193 Brennelementen, die äußere Kernzone aus 171 Brennelemente. Die äußere Kernzone ist radial von 193 Brutelementen umgeben die den radialen Brutmantel bilden, der Brutmantel wird wiederum von einer Doppelreihe aus 198 Reflektorelementen aus Stahl umschlossen welche die Neutronenverluste reduzieren sollen. Am inneren Rand des Brutmantels befinden sich zudem Brennelemente mit Neutronenflussmesseinrichtungen. Um die Neutronen- und Gammastrahlendosis der umgebenden Strukturen gering zu halten ist der gesamte Kern schließlich noch mit 1076 Abschirmelementen aus Stahl umgeben. Dadurch wird vor allem auch eine Aktivierung des Sekundärnatriums in den Zwischenwärmetauschern vermieden. Insgesamt ist die Höhe des Kerns deutlich geringer als der Durchmesser, er ist also -wie bei natriumgekühlten schnellen Brutreaktoren allgemein üblich- als flacher "Pfannkuchenkern" oder "flat core" ausgeführt was unter anderem für einen schwächer positiven Void-Koeffizienten sorgt.[8]

Da die Brennelemente und speziell die einzelnen MOX-Brennstäbe sehr teuer sind (in den 1980er Jahren war die automatisierte Fertigung von MOX Brennelementen noch nicht so fortgeschritten) ist die Anzahl und Dicke der Brennstäbe pro Element ein Gegenstand wirtschaftlicher Optimierungen; eine geringere Anzahl dickerer Stäbe ist preiswerter erlaubt aber nur eine geringere Leistungsdichte. Daher sind die Stäbe im Brutmantel wesentlich dicker als im Kern. Außerdem wird ein hoher Abbrand von über 100 000 MWd/t bezogen auf den Schwermetallanteil angestrebt (zum Vergleich: bei LWR waren damals etwa 30 000-40 000 MWd/t üblich, heute bis zu etwa 70 000 MWd/t), durch den hohen Brutfaktor und das schnelle Neutronenspektrum in welchem die Neutronengifte unter den Spaltprodukten weniger wirksam sind ist es wesentlich einfacher möglich solche Abbrände zu erzielen, die Hüllrohre müssen jedoch der Belastung durch den hohen schnellen Neutronenfluss standhalten was mit gut optimierten Stahllegierungen aber möglich ist, in Versuchen wurden etwa im KNK-II über 170 000 MWd/t erreicht.

Hergestellt wurden die Brennelemente in einem teilweise zur Herstellung von Brennelementen für den Phénix kompatiblem Prozess in der ATPu MOX-Fabrik in Cardarache wo insgesamt etwa 450 000 Brennstäbe hergestellt wurden.

Im Kern befinden sich 21 Kontrollelemente aus boriertem Stahl welche genauso groß sind wie ein Brennelement. von diesen sind 6 in der inneren Kernzone angeordnet und und die restlichen 15 zwischen innerer und äußerer Kernzone. Hinzu kommen weitere drei Abschaltelemente mit noch höherem Borgehalt die komplett unabhängig funktionieren und als zusätzliches Backup dienen. Die Reaktivität der Kontrollelemente beträgt 8,5 % der kritischen Reaktivität des Reaktorkerns, die der Abschaltelemente weitere 1,5 %. Alle Steuerelemente werden über einen Zahnstangenantrieb betrieben und können in einer Sekunde vollständig in den Kern eingefahren werden. Die Abschaltstäbe hängen zudem an Elektromagneten; wird dieser ausgeschaltet fallen sie durch ihr Gewicht passiv in den Kern ein. Die Steuer- und Kontrollelemente sind zweiteilig aufgebaut: der Absorber befindet sich in den Stäben im oberen Teil, im unteren Teil bestehen die Stäbe aus unboriertem Stahl der als Natriumverdränger dient.

Sowohl Brut- als auch Brennelemente und Reflektorelemente haben die gleiche Schlüsselweite von 173 mm, das gleiche Kopfstück, den gleichen Fuß und die selbe Gesamtlänge von 5400 mm. Um in allen Kanälen möglichst die gleiche Aufwärmspanne zu erreichen wird der Kühlmitteldurchsatz durch jedes Element durch Drosselblenden am Fuß angepasst. Insgesamt gibt es elf Zonen mit unterschiedlichem Kühlmitteldurchsatz, sechs davon im Kernbereich, drei im radialen Brutmantel und zwei für die Steuerelemente und Abschaltelemente. Unterschiedliche Verriegelungen in den Fußpassstücken sollen Verwechslungen der Elemente beim Beladen verhindern.

Um die Aufwärtskraft des von unten nach oben vom Natrium durchströmten Kerns zu kompensieren gibt es eine hydraulische Niederhaltung.

Der Abstand zwischen den Brennelementoberflächen beträgt 6 mm und wird durch Abstandsstücke ungefähr in Höhe der Kernoberkante auf 0,4 mm bei Nullleistung reduziert. Im Leistungsbetrieb schließt sich dieser Spalt durch die unterschiedliche Wärmedehung der Elementkästen und der Kernumfassung. Im Fall einer weiteren, unzulässigen Erwärmung im Fall von Transientenstörfällen kommt es zu einer radialen Ausdehung des Kerns die einen stark negativen Reaktivitätskoeffizienten zur Folge hat.[9]

Transmutation minorer Aktinide

In den 1990er Jahren gab es im Rahmen des Nacre Programms der CEA Pläne den Superphénix zur Transmutation und zum Spalten minorer Aktinide (vor allem 237Np) zu nutzen. Man wollte den Brennstäben in der Kernzone dafür 2 % 237Np-Oxid zusetzen. Als der Superphénix in Creys-Malville am 24. Dezember 1996 abgeschaltet wurde standen bereits Neptunium-Brennelemente für den neuen Kern zur Verfügung. Sie konnten jedoch nicht eingesetzt werden da Creys-Malville aus politischen Gründen stillgelegt und der Superphénix nie wieder angefahren wurde.

Die Transmutationsexperimente wurden daraufhin von der CEA im Phénix fortgesetzt wo auch Brennelemente mit jeweils 2 % 237Np und 241Am getestet wurden.

237Np ist in schnellen Brutreaktoren im allgemeinen ein vergleichsweise großes Problem da es im Brutmantel durch n-2n Reaktionen mit schnellen Neutronen anschließendem Betazerfall aus 238U gebildet wird. Andere minore Aktinide und auch höhere Plutoniumisotope entstehen eher in thermischen Reaktoren.[10]

Brennelementwechsel

Da das Natrium nicht mit Luft in Berührung kommen darf und frische abgebrannte Brennelemente aufgrund ihrer hohen Nachzerfallswärme laufend gekühlt werden müssen ist der Brennelementwechsel bei natriumgekühlten Reaktoren deutlich komplizierter als bei üblichen wassergekühlten Reaktoren. Hinzu kommt das der MOX Brennstoff bereits in frischem Zustand eine gewisse Strahlendosis abgibt und aus Gründen des Strahlenschutzes nach Möglichkeit abgeschirmt werden sollte. Aus diesem Grund erfolgt die gesamte Handhabung sowohl frischer als auch abgebrannter Brennelemente automatisiert.

Um Brennelemente im Kern platzeren oder aus dem Kern entfernen zu können besitzt der Superphénix eine spezielle Belademaschine die auf einem Doppeldrehdeckel über dem Reaktorkern befestigt ist. Der Doppeldrehdeckel besteht aus einem drehbar gelagerten Deckel in welchem sich wiederum ein weiterer exzentrisch positionierter drehbarer Deckel befindet, auf diesem ist, wiederum exzentrisch, die Belademaschine befestigt welche durch Drehen der beiden Deckel die gesamte Kernfläche abfahren kann ohne das der Reaktorbehälter geöffnet werden muss. Die Belademaschine kann Brennelemente von beliebigen Positionen anheben und zu einer Parkposition befördern oder umgekehrt. Von dieser Parkposition aus können die Brennelemente dann über eine schräge Lade/Entladerampe aus dem Kern in eine argongefüllte Transferkammer und von dort in den natriumgefüllten Brennelementlager-und Transferbehälter transportiert werden. In diesem Behälter können bis zu 409 frische oder abgebrannte Brennelemente auf einem drehbaren "Lagerkarusell" gelagert werden. Ein Manipulator ähnlich der Belademaschine der auf einem einfachen Drehdeckel sitzt kann die Elemente versetzen und von- oder zur Lade/Entladerampe heben. An einer anderen Stelle können frische Brennelemente aus einem Trockenlager in den Brennelementlager-und Transferbehälter gehoben eingesetzt werden, an einer anderen Stelle können abgebrannte Brennelemente aus dem Behälter herausgehoben werden, sie werden anschließend in eine heiße Zelle befördert und dort mit einer Mischung von CO2 und Wasserdampf von Natriumresten befreit. Die abgebrannten Brennelemente werden anschließend entweder direkt zur Wiederaufbereitung transportiert oder nass zwischengelagert.

Aufgrund von Korrosionsproblemen am Brennelementlager-und Transferbehälter infolge von Wasserstoffversprödung die zu einem Natriumleck geführt haben wurde der Behälter durch eine argongefüllte Transferkammer ersetzt durch die einzelne Brennelemente nur durchgehoben aber nicht gelagert werden. Beim Superphenix-2 sollte ebenfalls eine Brennelementtransferkammer eingesetzt werden allerdings sollte die Transferkammer wiederum natriumgekühlt werden. Als Lager für die abgebrannten Brennelemente diente nun ein Nasslager mit hoher Kapazität in einem eigenen Gebäude, das APEC (Atelier Pour l’Evacuation du Combustible) das sich aufgrund der nicht-Verfügbarkeit einer geeigneten Wiederaufbereitungsanlage zum Zeitpunkt der Inbetriebnahme des KKW Creys-Malville in diesem Fall sowieso als erforderlich herausstellte. Auch beim Superphenix-2 war ein Nasslager vorgesehen.

Primärkreis

Der Superphénix ist ein Pool-Reaktor. Der gesamte Primärkreislauf mit all seinen Komponenten und dem Kern befindet sich weitgehend drucklos (bis auf den hydrodynamischen Druck zwischem heißen- und kaltem Plenum sowie dem hydrostatischen Druck des Natriums) in einem großen natriumgefüllten Becken mit 21 m Durchmesser und 17,3 m Höhe. Dieser Natriumpool ist in ein heißes und ein kaltes Plenum unterteilt, die Unterteilung erfolgt durch eine ringförmige Reaktorkerntragestruktur und eine diese umgebende torusförmige sowie eine konusförmige Struktur. Die Torusförmige Struktur übernimmt dabei die Druckdifferenz zwischen den beiden Räumen während die konusförmige Struktur den Thermoschock abschirmt.

Das Natrium durchströmt den Kern von unten nach oben was der Naturumlaufrichtung entspricht und die Entfernung von Gasblasen aus dem Kernbereich fördert. Es verlässt den Kern mit einer Temperatur von 545 °C und strömt in das obere heiße Plenum. Von dort tritt es in die insgesamt 8 Zwischenwärmetauscher ein wo es das Natrium im Sekundärkreislauf aufheizt und dabei auf 395 °C abgekühlt wird. Es fließt nun in das kalte Plenum wo es von den vier primären Hauptkühlmittelpumpen in die Verteilerkammer unter der Reaktortragplatte gepumpt wird von wo aus es dann den Kern durchströmt. Ein kleiner Teil strömt auch durch einen Wärmeschutzmantel entlang der Tankwand der die Wärmebelastung des Pools senkt. Die primären Natriumumwälzpumpen sind als senkrecht eingebaute Axialpumpen ausgeführt, die Antriebsmotoren befinden sich oberhalb des Pools. Die Pumpen besitzen hydrostatische Lager im Natrium und eine Wellendichtung gegenüber dem Schutzgas. Die Pumpenleistung kann über einen Frequenzumrichter zwischen 15 und 100 % der Leistung geregelt werden, jede der vier Pumpen hat eine Leistung von 4,17 MW. Insgesamt enthält der primäre Natriumpool 3500 t Natrium, der Durchfluss jeder primären Hauptkühlmittelpumpe beträgt 4,1 t/s. Der Hydrodynamische Druckgradient am Reaktorkern beträgt 4,7 Bar. Zum Vergleich: eine Hauptkühlmittelpumpe eines KWU 1300 MW Druckwasserreaktors hat eine Leistung von 5,67 MW bei einem Durchfluss von 4,3 t/s.

Die feste Abdeckung und Abschirmung (gegenüber der Gammastrahlung des Aktivierungsprodukts 24Na im Primärkreislauf) des Pools nach oben ist eine ringförmige Stahlbetonplatte welche den Natriumtank trägt. An dieser sind auch die Zwischenwärmetauscher, die Primärpumpen und zwei Reinigungsvorrichtungen aufgehängt; der Pool hat keine Durchführungen unterhalb der Natriumoberfläche. Im mittleren Teil trägt die Platte einen doppel-Drehdeckel an dem Einrichtungen für den Brennelementtransport und die Steuerelementantriebe aufgehängt sind. Diese Platte wird von einem Zylinder aus Spannbeton getragen welcher die Reaktorgrube bildet und der an der Innenseite mit Kühlrohren belegt ist. Diese werden von einer Legierung aus Natrium und Kalium die bei Raumtemperatur flüssig ist als Kühlmittel durchströmt. Die Abdeckplatte wird durch eine metallische Wärmeisolierung geschützt in der sich Argon als Schutzgas befindet. Der Reaktorpool ist außerdem im Abstand von 75 cm von einem Sicherheitsbehälter umgeben der im Fall eines Lecks auslaufendes Natrium auffängt und verhindert das der Natriumfüllstand ein unzulässiges Niveau unterschreitet. Der Spalt zwischen Pool und Sicherheitsbehälter kann für Inspektionen (vor allem Ultraschallprüfungen von Schweißnähten, optische Prüfungen) vom MIR-Roboter befahren werden. Der Stahlbetonboden unter dem Sicherheitsbehälter ist wie die Zylinderwand mit Kühlrohren belegt, in der Mitte befinden sich externe Neutronenmesseinrichtungen.

Der Reaktorbehälter und der Sicherheitsbehälter des Superphénix wurden vor Ort in einer eigens errichteten Werkstatt aus vorgefertigten Komponenten gebaut und anschließend über ein Schienensystem und einen Spezialkran in das Reaktorgebäude gehoben.

Sekundärkreis und Dampferzeuger

Bei natriumgekühlten Reaktoren besteht das Problem, dass es im Fall eines Heizrohrbruchs im Dampferzeuger zu einer heftigen chemischen Reaktion zwischen dem Wasser bzw. Dampf und dem Natrium kommt. In so einem Fall muss eine Druckentlastung durchgeführt werden um eine Zerstörung des Dampferzeugers durch den Druckstoß von etwa 1000 Bar zu vermeiden. Würde sich der Dampferzeuger im Primärkreis befinden könnte dabei jedoch radioaktives Natrium in die Umwelt gelangen. Außerdem könnte Dampf bzw. infolge der Reaktion mit dem Natrium gebildeter Wasserstoff in den Reaktorkern kommen und dort für einen positiven Reaktivitätskoeffizienten sorgen. Aus diesen Gründen ist es bei natriumgekühlten Reaktoren allgemein üblich das der Dampferzeuger nicht direkt an den Primärkreis angebunden ist. Stattdessen wird zwischen Primärkreis und Dampferzeuger ein Sekundärkreis eingerichtet. Bei den Meisten natriumgekühlten Reaktoren ist dieser Sekundärkreis aus Gründen der Einfachheit ein weiterer Natriumkreis (alternativ würden sich unter anderem diverse andere Flüssigmetalle anbieten allerdings ist das technisch letztendlich schwerer zu realisieren; bei der Wahl unterschiedlicher Kühlmittel muss der Wärmetauscher in beiden Medien korrosionsbeständig sein). Der Sekundärkreislauf bietet auch den Vorteil das die Dampferzeuger außerhalb des Containments platziert werden können und nicht radioaktiv belastet sind was ihre Wartung vereinfacht.[11]

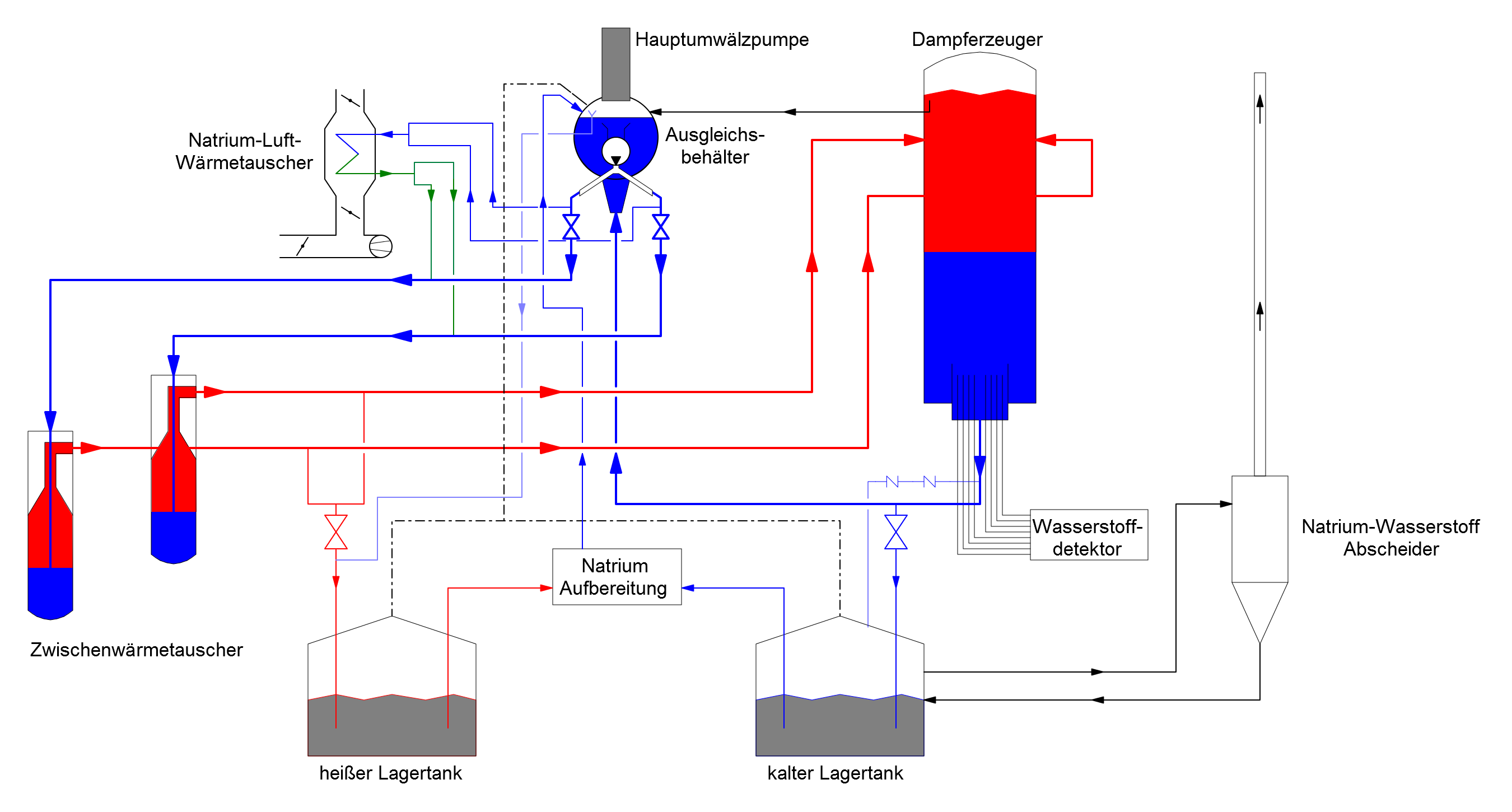

Insgesamt gibt es 4 unabhängige Sekundärkreise und 4 Dampferzeuger. Jedem Sekundärkreis sind eine sekundäre Hauptkühlmittelpumpe mit Natrium-Ausgleichsbehälter, ein Luftwärmetauscher und zwei Zwischenwärmetauscher zum Primärkreis zugeordnet.

Die Wärme wird über 8 Zwischenwärmetauscher im Natriumpool vom Primärkreis auf den Sekundärkreis übertragen. Das Natrium im Sekundärkreis wird dabei von 345 °C auf 525 °C erhitzt. Aufgrund der hohen Wärmeleitfähigkeit des Natriums können die Zwischenwärmetauscher, die als Geraderohr-Wärmetauscher aufgebaut sind und im Gegenstromprinzip arbeiten wobei sich das sekundäre Natrium in den 5380 Rohren befindet welche vom primären Natrium umflossen werden, vergleichsweise kompakt gebaut und problemlos in den Natriumpool integriert werden. Sie sind ähnlich wie die Hauptkühlmittelpumpen an der Deckplatte des Natriumpool aufgehängt.

Das Natrium fließt weiter zum oberen Teil der Dampferzeuger und durchströmt dese von oben nach unten im Gegenstrom zum Wasser/Dampf. Der obere Teil des Dampferzeugers ist dabei als Dampfüberhitzer ausgeführt. Grundsätzlich sind die Dampferzeuger als Wendelrohr-Dampferzeuger umgesetzt wobei sich das Wasser bzw. der Dampf in den Rohren befindet welche vom Natrium umströmt werden. Das Wasser verdampft dabei zunächst im unteren Bereich und wird dann im oberen Bereich auf 490 °C bei einem Druck von 184 Bar überhitzt. Einen natriumbeheizten Zwischenüberhitzer gibt es nicht. Insgesamt gibt es 357 Heizrohre mit einer Länge von jeweils ~92 m und einem Außendurchmesser von jeweils 25mm. Die gesamte Wärmeübergangsfläche beträgt 2570 m² pro Dampferzeuger. Am oberen Ende der Dampferzeuger befindet sich ein Argon-Plenum.

Heizrohrlecks werden detektiert indem entstehender Wasserstoff mit Natriumseitigen Nickel-Membran Detektoren erkannt wird woraufhin entsprechende Notmaßnahmen eingeleitet werden. Die minimale detektierbare Leckage beträgt 0,1 g/s (was extrem wenig ist wenn man den Druckgradienten berücksichtigt).

Bei Heizrohrbrüchen oder anderen großen Heizrohrlecks kommt es zu einem schnellen Druckanstieg auf der Natriumseite der Dampferzeuger durch eindringenden Dampf welcher mit dem Natrium stark exotherm zu Wasserstoff und Natriumoxid reagiert. In diesem Fall bricht eine Berstscheibe an der Unterseite der Dampferzeuger. Das Natrium fließt dann durch die Berstscheibe aus dem Dampferzeuger in einen Sammeltank ab, durch einen Wasserstoffabscheider wird der Wasserstoff vom Natrium getrennt und in die Atmosphäre abgeleitet. Als weitere aktive Notmaßnahme sollte in so einem Fall die Speisewasserzufuhr des Dampferzeugers unterbrochen und der Dampferzeuger auch auf der Tertiärseite möglichst schnell druckentlastet werden.

Insgesamt gibt es zwei Natrium-Lagertanks, einer ist dem heißen Strang zugeordnet, einer dem kalten Strang. Das Natrium kann über Ventile in diese Lagertanks abgelassen werden, der "kalte" Lagertank ist zudem über die genannte Berstscheibe mit dem Dampferzeuger verbunden, der heiße mit einem Überlauf im integrierten Ausgleichsbehälter der Pumpe. Das Natrium kann über ein Reinigungssystem in den Kreislauf zurück gepumpt werden.

Die Dampferzeuger sowie die Natrium-Luft Wärmetauscher befinden sich nicht im Reaktorgebäude sondern in jeweils einem Dampferzeugergebäude die für eine möglichst gute räumliche Trennung an den vier Seiten des Reaktorgebäudes angeordnet sind. Dazwischen befinden sich Hilfsanlagengebäude.

Das fortschrittliche Design der Dampferzeuger wurde beim Superphénix-2 weitgehend übernommen, das Material der Heizrohre wurde jedoch geädert, anstelle von Ni 33 Cr 21 Ti Al Mn Stahl sollte Incoloy 800 zum Einsatz kommen. Aufgrund der höheren Leistung wurde die Anzahl der Heizrohre pro Dampferzeuger auf 424 erhöht.

Parallel zu den Dampferzeugern sind Natrium-Luft Wärmetauscher in den Sekundärkreisen eingebaut. Sie werden ständig von einem geringen Natriumstrom durchflossen, die Wärmeabfuhr ist aber weitgehend blockiert da der Luftstrom in den Wärmetauschern durch Klappen blockiert wird. Sie werden aktiviert indem ABsperrventile in den Hauptkühlmittelleitungen geschlossen werden. Das Natium kann dann nur noch durch die Natrium-Luft Wärmetauscher fließen. Gleichzeitig werden die Lüftungsklappen geöffnet und fallweise ein Gebläse aktiviert.

Anschließend fließt das nun wieder auf Natrium über das untere Ende der Dampferzeuger in den Ausgleichsbehälter von dem aus es über die in diesem integrierte Pumpe wieder in den Zwischenwärmetauscher befördert wird. Die sekundären Natriumpumpen sind als senkrecht eingebaute hydrodynamisch gelagerte Kreiselpumpen aufgebaut, die Durchführungen für den Schaft der Pumpen befindet sich im Ausgleichsbehälter oberhalb der Natriumoberfläche. Das Gasvolumen in den Ausgleichsbehältern ist mit Argon gefüllt.

Um ein Erstarren des Natriums im Sekundärkreislauf bei längeren Stillständen zu verhindern gibt es ein elektrisches Heizsystem das den Kreislauf in diesem Fall auf einer Temperatur von 180 °C hält.

Die vier Sekundärkreisläufe enthalten insgesamt 1500 t Natrium, der Durchfluss beträgt 3,3 Tonnen pro Sekunde und Kreislauf.[12]

Tertiärkreis und Turbosatz

Der Superphénix besitzt zwei konventionelle Heißdampfturbosätze von Ansaldo-NIRA mit jeweils einer Hochdruckturbine -> Zwischenüberhitzer -> 2 Niederdruckturbinen -> Kondensator -> Vorwärmer wobei die Zwischenüberhitzer und Vorwärmer wie auch bei Leichtwasserkernkraftwerken üblich dampfbeheizt sind. Aufgrund der Heißdampfbedingungen ähneln die Turbosätze stark den Turbosätzen konventioneller Kohlekraftwerke mit dem Unterschied das es dampfbetriebene Zwischenüberhitzer und Vorwärmer gibt.

Jeder der beiden Turbosätze hat eine elektrische Leistung von 621 MW.

Für den Superphénix-2 sollte ein großer Heißdampfturbosatz mit 1500 MW elektrischer Leistung entwickelt werden, dieser wäre der größte seiner Art weltweit gewesen.

Viele technische Probleme beim Betrieb des Superphénix im Kernkraftwerk Creys-Malville in der Anfangsphase waren auf die Turbosätze zurückzuführen obwohl es sich um konventionelle und weitgehend etablierte Technik handelt. Der Höhepunkt dieser Probleme war der Einsturz eines Teils des Dachs des Maschinenhauses durch Schneelast am 13. Dezember 1990.

Natriumaufbereitung

Die chemische Natriumaufbereitung erfolgt vor allem in "Kältefallen" an denen Verunreingungen im Natrium ausgefällt werden. Diese Verunreinigungen sind unter anderem geringe Mengen von Oxid sowie von Legierungsbestandteilen die aus dem Stahl ausgewaschen werden.

Der Primärkreis hat zwei Kältefallen die mit Stickstoff gekühlt werden, jeder sekundäre Loop hat eine Kältefalle die mit einer organischen Kühlflüssigkeit gekühlt werden. Die Verunreinigungen sammeln sich auf diesen kältesten Stellen im Kreislauf.

Gasförmige Verunreinigungen sammelt sich im Schutzgas oberhalb der Natriumoberfläche und werden durch entsprechende Gasreinigungsprozesse aus diesem entfernt.

Sicherheitstechnik

Ein schneller natriumgekühlter Reaktor stellt deutlich andere Anforderungen an die Sicherheitstechnik als ein klassischer Leichtwasserreaktor. Das Natrium ist im Kreislauf weitgehend drucklos, was einen erheblichen Sicherheitsvorteil bietet. Darüber hinaus sind die Dampferzeuger nicht im nuklearen Teil angeordnet. Dafür ist das Natrium brennbar und durch den positiven Dampfblasenkoeffizienten im Natrium, den geringeren Anteil an verzögerten Neutronen und den schwächeren Dopplereffekt ist die Gefahr von Kernschmelzen erhöht welche dafür aber im hochsiedenden Natrium leichter beherrscht werden können. Hinzu kommt die ebenfalls durch den positiven Dampfblasenkoeffizient bedingte hypothetische Gefahr einer prompt überkritischen Kernzerlegung. Zudem muss -wie bei jedem Reaktor- die Nachzerfallswärme zuverlässig abgeführt werden können.

Containment und Reaktorgebäude

Das Containment des Superphénix ist mehrteilig aufgebaut.

Die innerste Schutzhülle, das sogenannte "Intermediäre Containment" ist der Reaktorpool selbst und seine Abdeckung bestehen aus Pool-Dach und Drehdeckel sowie einer gasdichten Abdeckung über dem Drehdeckel. Dieses Containment soll bei einem prompt überkritischen Kernzerlegungsstörfall einer explosionsartigen Energiefreisetzung von mindestens 800 MJ standhalten ohne zerstört zu werden wobei Undichtigkeiten und eine Verformung nicht ausgeschlossen werden.

Die nächste Schutzebene bildet das primäre Containment bestehend aus dem Sicherheitsbehälter und der Kammer über dem Reaktorpool die von der Containmenthaube abgedeckt wird. Dieses Containment schließt den kompletten Natriumpool von allen Seiten ein und ist für eine Druckbelastung von 3 Bar ausgelegt. Es kann zudem über ein Filtersystem druckentlastet werden. Die Aufgabe des Primären Containments ist die Rückhaltung radioaktiver Stoffe bei schweren Unfällen und das Verhindern der Ausbreitung von Bränden im Primärsystem. Es schützt außerdem das Notkühlsystem in der Reaktorgrube.

Die Reaktorgrube selbst wurde so ausgelegt das das in ihr installierte Notkühlsystem auch im Fall einer gleichzeitigen Leckage von Reaktor- und Sicherheitsbehälter funktionsfähig bleibt. Die Reaktorgrube wurde auch mit natriumfestem Spezialbeton ausgekleidet.

Sollten der Reaktorbehälter ein Leck aufweisen müssen die Brennelemente möglichst schnell aus dem Pool entfernt werden da keine weitere Sicherheitsreserve mehr vorhanden ist und der Reaktorkern trocken fallen könnte wenn der Sicherheitsbehälter ebenfalls ein Leck hat.

Das Reaktorgebäude bildet das sekundäre Containment, ähnelt dem äußeren Containment neuerer französischer Druckwasserreaktoren und ist als zylindrischer Bunkerschwerbau mit einem Durchmesser von 64 m und einer Höhe von 84 m ausgelegt welcher den Reaktor vor äußeren Einwirkungen wie etwa Stürmen, Schneelast, atmosphärischen Explosionen oder Flugzeugabstürzen schützen soll. Das Reaktorgebäude wird unter Unterdruck gehalten und über ein Filtersystem entlüftet. Es ist jedoch nicht völlig gasdicht und die Rückhaltefähigkeit ist in hohem Maß von dem Funktionieren der Lüftung abhängig.

Das sekundäre Containment enthält alle radioaktiv belasteten Teile der Anlage und den gesamten Kontrollbereich, daher den Reaktor und seine Hilfssysteme, die Brennelementhandhabung sowie Wartungsbereiche für aktive Komponenten.

Um auslegungsüberschreitende Unfälle besser beherrschen zu können wurde die Reaktorgrube mit natriumfestem Spezialbeton ausgekleidet, das Kühlsystem in der Reaktorgrube ist ebenfalls dafür ausgelegt einen hypothetischen gleichzeitigen Bruch von Reaktorbehälter und Sicherheitsbehälter auszuhalten.

Beim Superphénix 2 wurde ein rechteckiges Reaktorgebäude vorgesehen.

Notkühlsysteme

Der Superphénix verfügt über drei zueinander völlig unabhängige und diversifizierte Not- und Nachkühlsysteme zur Gewährleistung der Abfuhr der Nachzerfallswärme. Zunächst sei festgehalten das zur Abfuhr der Nachzerfallswärme keine aktive Umwälzung des Primärkreises erforderlich ist da die sich im Pool einstellende Naturkonvektion in Kombination mit der hohen Wärmeleitfähigkeit des Natriums ausreichend ist. Die hohe Wärmekapazität der großen Natriummenge sorgt zudem dafür das die in den ersten Minuten noch sehr hohe Nachzerfallswärmeleitstung gepuffert wird; die Karenzzeit bei einem kompletten Ausfall der Nachwärmeabfuhr beträgt dadurch mindestens 30 Minuten.

Um die Wärme aus dem Pool abzuführen gibt es drei Möglichkeiten: Einerseits kann die Wärme über den Sekundärkreislauf abgeführt und über die dort vorhandenen Dampferzeuger oder alternativ die Natrium-Luft Wärmetauscher an die Umgebungsluft abgeführt werden. Dafür ist ein Betrieb der sekundären Hauptkühlmittelpumpen nötig. Zu diesem Zweck sind diese mit zusätzlichen kleineren Ponymotoren ausgestattet die auf der selben Achse sitzen und die mit Notstrom betrieben werden können. Die 4 Sekundärloops sind dabei zueinander redundant. Die Natrium-Luft Wärmetauscher können zwangsbelüftet werden oder passiv im Naturzugbetrieb arbeiten.

Zusätzlich gibt es vier eigene Notkühlloops (RUR-Loops) die jeweils mit einem Natrium-Luft Wärmetauscher und einem Zwischenwärmetauscher im Reaktortank ausgestattet sind. Die RUR-Loops können bei einem kompletten Ausfall der Notstromversorgung mit reduzierter Leistung auch passiv im Naturumlauf arbeiten.

Versagen all diese Systeme kann die Nachzerfallswärme durch Wärmestrahlung über die Wände des Pools an die Kühlschleifen in der Reaktorgrube abgegeben werden welche mit zwei Kreisläufen (RUS Kreisläufe) arbeiten. Die RUS Kreisläufe sind auch im Normalbetrieb immer aktiv und haben dann die Aufgabe den Beton der Reaktorgubenwände zu kühlen.

Beim Superphénix-2 wurden eigene passive Nachkühlloops eingerichtet an welche die Natrium-Luft Wärmetauscher angebunden sind die zudem keine Ventillatoren benötigen sondern mit Naturzug arbeiten.

Die Natrium-Luft Wärmetauscher können insgesamt eine Wärmeleistung von 48 MW (12 MW pro Loop) abführen, die Wärmeabfuhr aus der Reaktorgrube 15 MW. Beim Superphenix-2 wurde die Wärmeabfuhrleistung auf insgesamt ~100 MW erhöht.

Kernfänger

Aufgrund des nicht negativen Dampfblasenkoeffizienten sind (Teil-) Kernschmelzen bei natriumgekühlten schnellen Reaktoren wesentlich wahrscheinlicher als in Leichtwasserreaktoren (etwa beim Verstopfen eines Kühlkanals), zudem sind prompt kritische Kernzerlegungsstörfälle prinzipiell möglich. Hinzu kommt das das relativ hoch angereicherte Corium wieder eine kritische Masse bilden kann.

Vorteilhaft ist aber das es zu keinen heftigen Reaktionen zwischen dem Natrium und Corium kommen kann, Wasserstoffbildung, Dampfexplosionen und die gefürchtete Hochdruckkernschmelze sind unmöglich.

Daher besitzten viele natriumgekühlte schnelle Reaktoren einen Kernfänger der das Corium auffangen sollen. So auch der Superphénix. Der Kernfänger ist im Pool integriert, besteht aus Stahl und wird vom umgebenden Natrium gekühlt.

Der massive Kernfänger soll auch im Fall eines explosionsartigen prompt kritischen Kernzerlegungsstörfalls verhindern das der Boden des Pools und/oder gar des Sicherheitsbehälters beschädigt wird. Er ist dafür ausgelegt den kompletten geschmolzenen Kern sicher und in einer unterkritischen Konfiguration auffangen zu können.

Natriumbrandeindämmung

Aufgrund der geringen Luftmenge im inneren Containment und dem Fehlen von Rohrleitungen die versagen könnten ist ein Natriumbrand im Primärkreis praktisch auszuschließen und leicht zu beherrschen. Im Sekundärkreislauf wurde vor allem darauf geachtet das auslaufendes Natrium sich nicht beliebig verbreiten und weitere Schäden verursachen kann.

Erst nachdem der Superphénix in Creys-Malville in Bau war wurden -ähnlich wie beim SNR-300- auch große Natriumlecks bis hin zum totalen Abriss der größten sekundären Rohrleitung und Sprühfeuer durch unter Druck austretendes Natrium berücksichtigt. Der Grund dafür war der fatale Natriumbrand im solarthermischen Kraftwerk Almeria 1986 der die Anlage schwer beschädigte. Anfang der 1990er Jahre wurden der Brandschutz an den sekundären Natriumleitungen verbessert, sie wurden unter anderem fortan zum Teil als Koaxialrohre ausgeführt sodass das Natrium beim Auslaufen aufgefangen wird und zusätzliche Maßnahmen zur Erkennung von Natriumlecks installiert sodass Leckagen frühzeitig erkannt werden können bevor es zu einem größeren Bruch einer Leitung kommt (im Zusammenhang mit dem Leck vor Bruch Kriterium basissicherer Leitungen). Beim Superphénix-2 wurden entsprechende erweiterte Maßnahmen zur Natriumbrandeindämmung von Anfang an vorgesehen.

Um die Auswirkungen von Natriumsprühfeuern bei großen Lecks besser abschätzen zu können wurden diese experimentell untersucht, unter anderem in der FAUNA-Anlage im Kernforschungszentrum Karlsruhe und der JUPITER Anlage in Cardarache.

Grundsätzlich sieht das Konzept der Natriumbrandeindämmung vor das Natriumbrände nicht gelöscht werden sondern das ihnen durch Ablassen des Natriums aus dem betroffenen Loop die Nahrung entzogen wird und das ein Abbrennen des Natriums unter kontrollierten Bedingungen stattfindet ohne das das Feuer auf andere Systeme übergreifen kann. Prinzipiell wäre es möglich einen Natriumbrand etwa mit Inertgas zu löschen; er könnte aber jederzeit wieder aufflammen.

Auf einen Loop begrenzte sekundäre Natriumbrände sind ein kalkulierbares Risiko da sie aufgrund dieser Auslegung keine Schäden anrichten können welche die Gesamtanlage gefährden während primäre Natriumbrände sehr unwahrscheinlich und gut beherrschbar sind.

Spätestens durch die Nachrüstungen Anfang der 1990er Jahre konnte damit jeder denkbare durch eine Leckage induzierte Natriumbrand beherrscht werden.

Prompt überkritischer Kernzerlegungsstörfall

Bei einem schnellen natriumgekühlten Reaktor kann ein schwerer Transientenstörfall mit einer prompten Kritikalität welcher zu einer -schlimmstenfalls explosionsartigen- Zerstörung des Kerns führt nur schwer völlig ausgeschlossen werden.

Grundsätzlich gibt es zwei Mechanismen die zu einem solchen Störfall führen können.

Zum "Durchsatzstörfall ohne Schnellabschaltung" (Bethe-Tait Störfall) kommt es wenn die Hauptkühlmittelpumpen ausfallen oder der Kühlmittelstrom im Kern aus anderen Gründen unterbrochen wird und gleichzeitig die Reaktorschnellabschaltung unterbleibt was angesichts der beiden unabhängigen Abschaltsysteme extrem unwahrscheinlich ist. In diesem Fall könnte es nach einiger Zeit zu einer Überhitzung des Kerns kommen die zu einem Natriumsieden führt welches einen positiven Beitrag zur Reaktivität leistet. Die Reaktorleistung steigt daraufhin an, das Sieden wird stärker und irgendwann ist ein prompt überkritischer Zustand erreicht der zu einem explosionsartigen Anstieg der Reaktorleistung führen kann der erst mit der darauffolgenden Zerstörung des Kerns endet.

Beim Superphénix ist dieses Unfallszenario praktisch ausgeschlossen da sich der Kern (wie beschrieben) oberhalb einer gewissen Schwelltemperatur thermisch ausdehnt was die Reaktivität herabsetzt. Allerdings konnte nicht mit absoluter Sicherheit gesagt werden das die thermische Kopplung in jedem denkbaren Fall ausreicht um für eine ausreichend schnelle Ausdehnung zu sorgen. Hypothetisch ist die Bildung einer prompt kritischen Masse aus Corium in Folge einer im Zuge eines solchen Störfalls eventuell einsetzenden Kernschmelze im unteren Kernbereich, bevor das Corium den Kernfänger erreichen und sich dort verteilen kann. Das zweite Szenario ist der Reaktivitätsstörfall durch eine fehlerhafte Reaktorsteuerung. Dieser Störfall, der als extrem unwahrscheinlich gilt, wird dadurch ausgelöst das die Steuerstäbe durch einen Fehler der Steuerung aus dem Kern gezogen werden während keine Schnellabschaltung ausgelöst wird. Dadurch könnte es eventuell schon zu einem Kernzerstörenden Transientenstörfall kommen. Auch in so einem Fall sollte die thermische Ausdehung des Kerns die Auswirkungen etwas abschwächen. Das große Natriumvolumen im Pool sowie vor allem auch das Gasvolumen an der Oberfläche des Pools sollte den Druckstoß abfangen können; wenn nicht kann eine Beschädigung des Pools durch den Sicherheitsbehälter toleriert werden. Das Containment ist auch für einen Überdruck von 3 Bar ausgelegt. Insgesamt sind damit auch im Bezug auf das Hypothetische Szenario einer explosionsartigen Kernzerlegung im Rahmen eines solchen extrem unwahrscheinlichen Störfalls große Sicherheitsreserven vorhanden. Insgesamt sollten das Containment und auch die Sekundärkreise einer explosionsartigen Energiefreisetzung von 800MJ (entsprechend ~190kg TNT) sowie einer schnellen Reaktion des Natriums mit der gesamten Luft im Containment und einer vollständigen Kernschmelze standhalten können was sehr großzügige Sicherheitsreserven beinhaltet.

Beim Herausziehen eines einzelnen Steuerstabes durch einen Fehler der Steuerung kann es zu einer lokalen Kernschmelze kommen die zu einem weiteren Reaktivitätsgewinn durch Kompaktierung des Kerns führen kann. Durch die Kompaktierung könnten im Extremfall bereits drei geschmolzene Brennelemente eine kritische Anordnung bilden. Der Kernschaden sollte in diesem Fall aber nur lokal begrenzt bleiben. Der Reaktorschutz stellt sicher das die Steuerstäbe nicht in eine unsichere Stellung gebracht werden können in denen diese Bedingung nicht erfüllt ist und das der Reaktor bei einem Transienten schnellabgeschaltet wird.

Ein weiteres denkbares Szenario ist eine lokale Kernschmelze durch eine Blockade eines Kühlkanals als auslösendes Ereignis das dann zu einer Reaktivitätszunahme durch die Kompaktierung führt. Allerdings könnte hier nur eine komplette Blockade des Kühlmittelstroms in dem betroffenen Element zu einer Situation führen bei der die benachbarten Brennelemente ebenfalls in Mitleidenschaft gezogen werden können was praktisch unmöglich ist.

Weiters wurde noch die Möglichkeit postuliert das ein simultanes Versagen von Brennstoffhüllrohren oder eine Verformung des Kerns zu einer unkontrollierbaren Reaktivitätszunahme führen könnte. Als einzige denkbare Ursache für so ein Ereignis wurde ein schweres Erdbeben identifiziert das allerdings zu einer frühzeitigen Reaktorschnellabschaltung führen wurde wodurch die Gefahr gebannt wäre.[13]

Die Möglichkeit das Gasblasen die etwa durch ein Leck in gewissen Schutzgassystemen in den Kreislauf eingetragen werden können (was etwa im KNK-II passiert ist) einen solchen Unfallverlauf auslösen können wurde durch das Kerndesign konstruktiv ausgeschlossen was auch in kritischen Experimenten bei der Inbetriebnahme bestätigt wurde.

Erdbebensicherheit

Um eine ausreichende Erdbebensicherheit zu gewährleisten wurden wichtige Komponenten auf ihre Funktionsfähigkeit unter seismischer Belastung getestet da für viele keine oder nur unzureichende Erfahrungswerte vorlagen.[13] Die maximale horizontale Erdbebenbeschleunigung wurde auf 0,1-0,2 g festgelegt, die Vertikale auf 0,07-0,14 g. Zum Schutz vor Kernschäden durch schwere Erdbeben werden Erdbeben durch das Reaktorschutzsystem detektiert welches fallweise eine Reaktorschnellabschaltung auslöst. Insgesamt entspricht die Erdbebensicherheit weitgehend jener der französischen Druckwasserreaktoren der P4 Generation.

Brennstabversagen

Beim Versagen eines Brennstabhüllrohrs kommt es zu einer chemischen Reaktion von Natrium und MOX die langsam zu einem starken Anschwellen des MOX führt. Das führt dazu das der Brennstab nach einiger Zeit komplett aufplatzen kann sodass sein Inhalt teilweise ausgewaschen wird und in den Primärkreis entweicht. Um ein solches Versagen frühzeitig zu erkennen und das betroffene Element zu lokalisieren um es entfernen zu können werden Primärnatrium und Argon auf Spuren von Spaltprodukten überwacht.

Nachfolger

Superphénix-2

Der Superphénix-2 (auch RNR-1500) wurde als direkter Nachfolger des Superphénix vorgesehen. Er sollte die kommerzielle Umsetzung des Superphénix darstellen und als neue französische Kernkraftwerksbaulinie umgesetzt werden. Beim Bau und Betrieb des Superphénix gewonnene Erkenntnisse sowie technologische Neuerungen flossen laufend in die Entwicklung des Superphénix-2 ein sodass sich dieses Modell im Laufe der Zeit langsam veränderte und immer stärker vom ursprünglichen Superphénix unterschied. Ende der 1980er Jahre wurde die Entwicklung zugunsten des EFR eingestellt.

Unterschiede zum Superphénix-1:

- Rechteckiges Reaktorgebäude

- Leistungssteigerung auf 1500 MW bzw. 1440 MW elektrisch analog zur parallel entwickelten Druckwasserreaktorbaulinie N4

- Einsatz eines einzigen Turbosatzes für höhere Wirtschaftlichkeit bei Serienproduktion

- Änderungen am Brennstoffhandhabungssystem, Verzicht auf ein natriumgekühltes Brennstofflager; erhebliche Beschleunigung des Brennstoffwechsels

- Materialtechnische Änderungen, etwa Incoloy-800 anstelle von anstelle von Ni 33 Cr 21 Ti Al Mn Stahl für die Dampferzeugerheizrohre

- Teilweise Hochskalierung von Komponenten für die größere Leistung insbesondere Hochskalierung der Dampferzeuger und Zwischenwärmetauscher

- Etwas höhere Dampftemperatur von 495 °C anstelle von 487 °C durch vergrößerte Dampferzeuger bei gleichen Natriumtemperaturen

- Verzicht auf einen oberen axialen Brutmantel zugunsten der Verringerung der Reaktivitätseffekte von Natriumdampfblasen, Blanket aus lediglich einer Reihe von Elementen

- Weitere Veränderungen des Kerndesigns

- Änderung der Reaktorregelung. 27 Steuer- und Abschaltstäbe anstelle von 21 Steuerstäben und 3 Abschaltstäben, insgesamt höhere Absorption des Abschaltsystems, verbesserte elektromechanische Antriebssysteme für die Steuerstäbe

- Reduzierung des sekundären Natriuminventars auf 800 t pro Loop

- Erhöhung des Primären- und Sekundären Kühlmittelstroms

- Passives Nachwärmeabfuhrsystem, Nachkühlkreislauf mit eigenen Zwischenwärmetauschern zu Radiatoren, Erhöhung der Kapazität des Nachwärmeabfuhrsystems auf ~100 MW

- Verbesserte Lastfolgefähigkeit durch Anpassung der Instrumentierung

- In späteren Versionen war eine Reduzierung der Anzahl der Zwischenkreise und Dampferzeuger auf 3 geplant

- Neu entwickelte leistungsfähigere und kompaktere Halbaxialpumpen für die Zwischenkreise, Verzicht auf Ausgleichsbehälter in den Pumpen

EFR- European Fast Reactor

Der EFR war -analog zum EPR- ein Europäisches Gemeinschaftsprojekt das die Entwicklung schneller Brutreaktoren in Westeuropa bündeln sollte. In dem Projekt das 1988 in die technische Planungs- und Entwicklungsphase ging wurde das Know-How aus den westdeutschen Projekten Interatom SNR-300 und Interatom SNR-2, den französischen Projekten Novatome Superphénix und Novatome Superphénix-2 und dem britischen PFR und CDFR gebündelt. Beteiligt waren zudem auch Belgische, Niederländische und Italienische Behörden, staatliche Forschungszentren und Firmen. Wesentliche Teile des Konzepts bauten dabei auf dem bewährten Superphénix auf.

Sicherheitstechnische Verbesserungen standen bei der Entwicklung im Vordergrund so wurde etwa eine komplett passive Nachzerfallswärmeabfuhr implementiert, die Robustheit gegenüber hypothetischen Transientenstörfällen und massiven äußeren Einwirkungen wie etwa Flugzeugabstürzen wurde weiter verbessert. Damit wollte man den Reaktor ähnlich wie den EPR auch im Deutschland der 1990er Jahre genehmigungsfähig machen. Zudem wurde die elektrische Referenzleistung auf 1580 MW ähnlich dem EPR angehoben um die Wirtschaftlichkeit zu steigern.

Anfang der 1990er Jahre wurde die Finanzierung des EFR Programms durch Deutschland, Großbritannien und Italien schrittweise eingestellt, 1993 stieg Deutschland praktisch aus, 1994 folgte Großbritannien. Schlechte Aussichten des Projekts ohne politische Unterstützung in der Privatwirtschaft und Budgetknappheit führten dazu dass das Projekt von Frankreich und/oder der Privatwirtschaft nicht alleine weitergeführt werden konnte.

ASTRID

Auf Basis des EFR und des Superphénix entwickelt ein Industriekonsortium dem sich auch einige japanische Firmen angeschlossen haben unter der Führung der CEA seit 2010 ASTRID, einen neuen fortschrittlichen Brutreaktorprototypen im Rahmen der Generation IV allerdings zunächst keinen kommerziellen sondern ein mittelgroßes Versuchskernkraftwerk mit einer projektierten thermischen Leistung von 1500 MW und einer elektrischen Leistung von 600 MW. Gebaut werden sollte ASTRID ab 2020 in Marcoule wo sich auch der Phénix befindet.[15] Ende August 2019 wurde das Projekt jedoch gestoppt, unter anderem aufgrund hoher Kosten und absehbar niedriger Uranpreise. [16]

Datentabellen

Bezieht sich auf den Superphénix 1 in Creyes-Malville

- Die Anreicherung bezieht sich auf das Verhältnis von U-238 zu Plutoniumisotopen und U-235 im MOX Brennstoff

Einzelnachweise

- ↑ IAEA Status of Fast Reactor Research and Technology Development 2012 http://www-pub.iaea.org/MTCD/Publications/PDF/te_1691_web.pdf

- ↑ Kerntechnische Gesellschaft im Deutschen Atomforum: Atomwirtschaft, Atomtechnik, Band 11. Handelsblatt GmbH, 1966. Seite 204, 328.

- ↑ U.S. Atomic Energy Commission, u.a.: Nuclear Science Abstracts, Band 22,Teil 3. Oak Ridge Directed Operations, Technical Information Division, 1968. Seite 1917.

- ↑ General Electric Company: In Support of Electric Power & the Environment 1970. Seite 9.

- ↑ The Electrical Review, Band 189,Ausgaben 10-18. Electrical Review, Limited, 1971. Seite 4.

- ↑ IAEA-TECDOC-1531 http://www-pub.iaea.org/MTCD/publications/PDF/te_1531_web.pdf

- ↑ The Realities of Nuclear Power: International Economic and Regulatory Experience https://books.google.at/books?id=4HW8aGfyACkC&pg=PA208&lpg=PA208&dq=Novatome+framatome&source=bl&ots=FVubnllzS8&sig=enMzKZLXBb-Q2X3GXVAJ9dWBtWQ&hl=de&sa=X&ei=GR_DVPP9C42BPa_agXA&redir_esc=y#v=onepage&q=novatome&f=false

- ↑ Dieter Smidt: Reaktorsicherheitstechnik ISBN: 978-3-642-50226-2

- ↑ Albert Ziegler: Reaktortechnik Physikalisch-Technische Grundlagen ISBN:978-3-642-33845-8

- ↑ OECD-NEA/CEA: Oxide fuels and targets for transmutation: https://www.oecd-nea.org/pt/iempt9/Nimes_Presentations/SUDREAU.pdf

- ↑ Albert Ziegler Lehrbuch der Reaktortechnik Band 2: Reaktortechnik 1984 ISBN: 3-540-13180-9

- ↑ Nuclear Wallcharts Creys-Malville http://econtent.unm.edu/cdm/ref/collection/nuceng/id/2

- ↑ IRSN Overview of Generation IV (Gen IV)Reactor Designs // Safety and Radiological Protection Considerations: http://www.irsn.fr/EN/Research/publications-documentation/Scientific-books/Documents/GENIV_texte_VA_241012a.pdf

- ↑ KfK 5255 Geschichte der europäischen Zusammenarbeit beim Schnellen Brüter: http://bibliothek.fzk.de/zb/kfk-berichte/KFK5255.pdf

- ↑ ASTRID ADVANCED SODIUM TECHNOLOGICAL REACTOR FOR INDUSTRIAL DEMONSTRATION: https://setis.ec.europa.eu/energy-research/sites/default/files/project/docs/7.5_Vasile_ASTRID.pdf

- ↑ NEI-Magazine: France cancels ASTRID fast reactor project: https://www.neimagazine.com/news/newsfrance-cancels-astrid-fast-reactor-project-7394432