|

Wiederaufbereitung

Durch Wiederaufbereitungsverfahren (auch Wiederaufarbeitungsverfahren genannt) wird abgebrannter Kernbrennstoff im Zuge des Brennstoffkreislaufs zu neuem Kernbrennstoff verarbeitet, da er üblicherweise noch einen großen Anteil Brut- und Spaltmaterial enthält (im Leichtwasserreaktor enthält abgebrannter Kernbrennstoff üblicherweise noch etwa 94-95 % Uran und 1 % Plutonium). Je nach Art des Kernbrennstoffs und der Reaktoren, in denen er eingesetzt wird, unterscheiden sich die dafür erforderlichen Maßnahmen. Im Fall von Kernspaltungsbrennstoff werden die entstandenen Spaltprodukte im Zuge der Wiederaufbereitung üblicherweise teilweise oder vollständig abgetrennt, fallweise kann auch eine Auftrennung von Spaltstoff und Brutstoff und fallweise minoren Aktiniden erfolgen. Das gegenwärtig verbreitetste Wiederaufbereitungsverfahren ist das PUREX-Verfahren, ein nasschemisches Verfahren, welches sich für Uran-Plutonium Brennstoff eignet und bei dem Plutonium und Uran voneinander und von den Spaltprodukten getrennt werden können. Abgesehen davon wurden bis heute Dutzende weitere Verfahren mit verschiedenen Vor- und Nachteilen entwickelt und noch etliche weitere vorgeschlagen, die aber bisher nicht großtechnisch umgesetzt wurden.

Insbesondere in Kombination mit Brutreaktoren, die mehr Spaltstoff durch Brutvorgänge produzieren als sie verbrauchen, ist die Wiederaufbereitung der Schlüssel zu einer vielfach besseren Ausnutzung des zur Verfügung stehenden Kernbrennstoffs. Zudem kann dadurch die Menge der hochradioaktiven Abfälle stark reduziert werden.

Prinzipiell möglich sind auch Kernreaktoren, deren Brennstoff im laufenden Betrieb kontinuierlich aufbereitet wird, insbesondere bei Fluidkernreaktoren.

Geschichte der Wiederaufbereitung

Frühe militärische Wiederaufbereitung

Nachdem man die Tauglichkeit des Elements Plutonium als Kernsprengstoff erkannt hatte, suchte man im Manhattan-Projekt ab 1943 nach Möglichkeiten, dieses Element aus abgebranntem Kernbrennstoff zu extrahieren. Da für die Entwicklung zu Beginn nur mit Hilfe von Teilchenbeschleunigern produzierte Mikrogrammmengen zur Verfügung standen, entschied man sich für ein Verfahren, das auf der selektiven Ausfällung aus einer Lösung basiert, weil ein derartiges Verfahren relativ einfach in diesem Maßstab erprobt werden konnte.

Das Ergebnis dieser Entwicklung war das in der Hanford Site (Washington) umgesetzte Bismutphosphatverfahren, bei dem Plutonium mit Hilfe von Bismutphosphat aus in Salpetersäure aufgelöstem Kernbrennstoff selektiv ausgefällt wird. Die übrige uran- und spaltprodukthaltige Salpetersäurelösung wurde nicht weiterverwendet und wurde (und wird zum Teil bis heute) in großen Tanks zwischengelagert.

Nach dem Krieg begann man in den USA und in anderen Ländern, welche ein Kernwaffenprogramm oder ein Kernenergieprogramm betrieben, alternative Verfahren zur Wiederaufbereitung zu entwickeln, die auch eine Rückgewinnung des Urans erlauben sollten und die dadurch vor allem auch die Abfallvolumina reduzieren sollten. Es wurde auch ein kontinuierlicher Prozessablauf gewünscht, was eine einfachere Automatisierung ermöglichte und wirtschaftliche Vorteile versprach. Neben verschiedenen pyrochemischen Ansätzen wurden vor allem Lösungsmittel-Extraktionen mit Flüssig-Flüssig-Extraktion entwickelt.

In den USA wurde hier zunächst ab 1944 ein Verfahren mit Methylisobutylketon (Hexon) als Extraktionsmittel entwickelt (REDOX-Prozess) und ab 1951 großtechnisch umgesetzt, ab 1947 wurde dann Tributylphosphat als Lösungsmittel erwogen (PUREX-Prozess) und ab 1954 großtechnisch umgesetzt. Ein weiteres frühes Verfahren ist das ab 1945 in den USA entwickelte TTA Verfahren mit Thenoyl-trifluoraceton (TTA) als für Plutonium hochselektives Extraktionsmittel. In Großbritannien und Kanada wurde ab 1948 Triglycoldichlorid (Trigly-Prozess), später, ab 1952, Dibutylcarbitol (Butex) als Extraktionsmittel genutzt. In Frankreich wurde von Anfang an (UP1, Inbetriebnahme 1958) auf den PUREX-Prozess nach amerikanischem Vorbild gesetzt.

Ein wesentlicher Unterschied aller militärischen Wiederaufbereitungsverfahren im Vergleich zur späteren zivilen Wiederaufbereitung ist die Tatsache, dass der Kernbrennstoff für die Produktion von möglichst isotopenreinem Plutonium-239 in thermischen Reaktoren nur sehr geringe Abbrände aufwies. Die Menge an Spaltprodukten in Relation zur Menge an Schwermetall war daher eine ganz andere, bei der Aufbereitung von zivilem Leichtwasserreaktorbrennstoff ist die Spaltproduktkonzentration etwa 1000 mal so hoch. Daher konnte der Strahlenschutz in der militärischen Wiederaufbereitung erheblich einfacher umgesetzt werden, auch die Wartung und nachträgliche Modifikation der Anlagen war einfacher.

Diese militärischen Wiederaufbereitungskapazitäten, insbesondere kleinere Anlagen wurden später häufig auch für zivile Zwecke mitgenutzt, etwa zur Wiederaufbereitung von Forschungsreaktorbrennstoff oder um Plutonium als Brennstoff für den Betrieb experimenteller schneller Reaktoren zur Verfügung zu stellen. Auch der Brennstoff militärischer U-Boot Reaktoren und anderer militärischer Leistungsreaktoren wurde häufig wiederaufbereitet da das damals häufig genutzte hochangereicherte Uran sehr teuer war.

Erste zivile Anlagen

Nachdem in den 1950er Jahren die ersten kommerziellen Kernkraftwerke gebaut wurden, wuchs auch das Interesse in der zivilen Wirtschaft am Bau und Betrieb von Wiederaufbereitungsanlagen zum Schließen des nuklearen Brennstoffkreislaufs.

Die erste rein zivile Wiederaufbereitungsanlage war das Western New York Nuclear Service Cente in West Valley und wurde von Nuclear Fuel Services Inc., einer Tochterfirma des Chemiekonzerns W.R. Grace Company, gebaut und betrieben. Die großtechnisch ausgeführte PUREX Anlage ging 1963 in Bau, 1966 in Betrieb und hatte eine Kapazität von 1 Tonne pro Tag. Auch in Europa gingen kleine zivile Prototypenwiederaufbereitungsanlagen in Betrieb, etwa 1967 die von der OECD finanzierte Eurochemic-Anlage in Mol, Belgien mit einer Kapazität von 400 kg/Tag, 1970 folgte die von der CNEN finanzierte EUREX Anlage in Saluggia, Italien, im Rahmen des CIRENE-Projekts, die für die Wiederaufbereitung von hochangereichertem Forschungsreaktorbrennstoff, CANDU- und CIRENE-Brennelementen optimiert war, im selben Jahr ging auch die Wiederaufarbeitungsanlage Karlsruhe im Kernforschungszentrum Karlsruhe in Betrieb die mit einer Kapazität von 175 kg/Tag für die Wiederaufbereitung von experimentellem Schnellbrüterbrennstoff aus der KNK optimiert war. Abgesehen von der wenig erfolgreichen EUREX Anlage basierten all diese Anlagen auf dem PUREX Verfahren das sich damit zumindest vorerst endgültig durchsetzte.

Bau großtechnischer ziviler PUREX-Anlagen

In den 1980er Jahren begann schließlich der Bau großtechnischer, kommerzieller ziviler Wiederaufbereitungsanlagen. Die erste Anlage dieser Art war die PUREX-Anlage UP-2 in La Hague (Frankreich) mit einer Kapazität von etwa 2,5 Tonnen pro Tag die 1967 in Betrieb ging und bis 1974 betrieben wurde. Ihr folgten die Anlage UP-2-400 (400 Tonnen/Jahr 1976-1990), UP-2-800 (800 Tonnen/Jahr 1990-Heute) und UP-3 (800 Tonnen/Jahr 1990-Heute).

In Großbritannien wurde ab 1983 in Sellafield die THORP Anlage errichtet die 1992 in Betrieb ging und die über eine Kapazität von 900 Tonnen/Jahr verfügt.

In der Sowjetunion wurde 1978 die Wiederaufbereitungsanlage RT-1 im Chemiekombinat Majak in der Russischen SSR in Betrieb genommen die eine Kapazität von 400 Tonnen/Jahr besitzt und bis heute in Betrieb ist. Im Bergbau- und Chemiekombinat Schelesnogorsk befindet sich eine weitere Anlage mit einer Kapazität von 800 Tonnen/Jahr in Bau.

In Japan befindet sich die Wiederaufbereitungsanlage Rokkasho mit einer Kapazität von 800 Tonnen/Jahr in Bau, sie soll 2024 in Betrieb gehen nachdem die Fertigstellung durch neue Sicherheitsbestimmungen erheblich verzögert wurde.

In der Bundesrepublik Deutschland wurde ab 1986 die Wiederaufbereitungsanlage Wackersdorf errichtet, der Bau wurde allerdings 1989 nach Kostenüberschreitungen und massiven Protesten abgebrochen.

Entwicklung fortschrittlicher Verfahren

Bereits in den 1950er Jahren gab es Überlegungen die Kosten der Wiederaufbereitung durch fortschrittliche Verfahren zu reduzieren welche bei gleichem Durchsatz kompaktere, einfachere und damit billigere Anlagen im Vergleich zur PUREX Technik erlauben. Zudem bestand und besteht ein gewisses Interesse darin neben Plutonium und Uran auch andere Elemente aus dem abgebrannten Kernbrennstoff zu extrahieren. Beachtenswert ist auch der Ansatz einen gewissen Spaltproduktanteil im wiederaufbereiteten Brennstoff zugunsten einer einfacheren Aufbereitung in Kauf zu nehmen; die entsprechend höhere Radioaktivität erfordert in diesem Fall allerdings eine vollautomatische Brennstofffertigung. Im Laufe der Zeit wurden mit diesen Zielsetzungen zahlreiche Wiederaufbereitungsprozesse und Teilprozesse entwickelt von denen aber bis heute keiner großtechnisch umgesetzt wurde. Einige Prozesse wurden jedoch bis zur großtechnischen Einsatzreife entwickelt, zu nennen ist insbesondere der US-Amerikanische Pyro-B Prozess und der russische DOVITA Prozess.

Auch nasschemische Verfahren wurden kontinuierlich weiterentwickelt, einerseits mit dem Ziel einer höheren Wirtschaftlichkeit, andererseits mit dem Ziel einer Abtrennung weiterer Elemente, zum Teil spielt auch der bewusste Verzicht auf eine Abtrennung von Plutonium in Reinform (aus politischen Gründen) eine Rolle.

Wiederaufbereitungsverfahren für Spaltbrennstoff

Grundsätzlich sind folgende Wiederaufbereitungsverfahren möglich: -Teilweise Abtrennung der Spaltprodukte -Vollständige Abtrennung der Spaltprodukte -Brutstoffabtrennung -Spaltstoffabtrennung -Abtrennung der Spaltprodukte und Trennung von Brut- und Brennstoff -Abtrennung der Spaltprodukte und vollständige Trennung aller Aktiniden

Die ersteren beiden Verfahren haben den Vorteil das sie technisch fallweise sehr einfach und proliferationsresistent sind, der Nachteil ist das der so entstehende neue Brennstoff je nach Reaktortyp aus dem er kommt fallweise einen zu hohen oder zu niedrige Spaltstoffanteil hat. Dieses Problem kann gelöst werden indem er mit frischem hochangereicherten Spaltstoff oder Brutstoff (etwa abgereichertes Uran, Thorium) gemischt wird, ersteres macht den Vorteil der Proliferationsresistenz aber wieder zu nichte. Sind noch nennenswerte Mengen an Spaltprodukten enthalten macht das die Herstellung und Handhabung neuer Brennelemente aus dem wiederaufbereiteten Brennstoff durch deren hohe Redioaktivität und die dementsprechend erforderlichen Strahlenschutzmaßnahmen aufwendig und teuer. Sinn machen solche Verfahren vor allem bei der Nutzung von Brutreaktoren bei denen das Verhältnis von Spaltstoff zu Brutstoff mit zunehmendem Abbrand nicht abnimmt sondern steigt sowie bei der Verwendung von Reaktoren die unterschiedliche Anreicherungen brauchen (etwa Leichtwasser- und CANDU Reaktoren).

Bei der Brutstoffabtrennung wird lediglich der Brutstoff (Uran, Thorium) abgetrennt und weiterverwendet. Das kann insbesondere im Falle von Uran Sinn machen da das Uran abgebrannter Brennelemente in Leichtwasserreaktoren üblicherweise immernoch mehr spaltbares Uran-235 enthält als Natururan. Man vermeidet damit die Proliferationsproblematik, zudem haben viele Länder gar keine Verwendung für Plutonium da sie keine MOX-Brennelementfertigung besitzen.

Die Spaltstoffabtrennung macht insbesondere Sinn wenn man einen großen Bedarf an konzentriertem Spaltstoff hat. Entsprechende Wiederaufbereitungsverfahren wurden vor allem für die militärische Produktion von Plutonium entwickelt und umgesetzt. Für zivile Anwendungen erscheint es wenig sinnvoll den Spaltstoff weiter zu nutzen aber auf das Recycling des Brutstoffs zu verzichten.

Die Abtrennung der Spaltprodukte und Trennung von Brut- und Brennstoff ist die gegenwärtig etablierteste Variante. Man hat hier die größte Flexibilität bei der Zusammensetzung des neuen Brennstoffs bzw. bei der Weiterverwendung der Produkte.

Mit einer zusätzlichen Abtrennung von minoren Aktiniden kann man diese in geeigneten Reaktoren als Spaltstoff nutzen oder zu Spaltstoff transmutieren, womit man den Zeitraum über den der verbleibende hochradioaktive Abfall gefährlich ist weiter senken kann.

Nasschemische Verfahren

Gängige nasschemische Verfahren basieren darauf das der Brennstoff in einer wässrigen Lösung (etwa mit Salpetersäure) gelöst wird. Bei diesem Vorgang werden bereits einige unlösliche Bestandteile abgetrennt, dazu gehören je nach Lösungsmittel unter anderem Edelmetall-Spaltprodukte und/oder Hüllrohre bzw. Hüllrohrreste. Auch gasförmige Spaltprodukte werden beim Auflösen entfernt. Anschließend werden Uran und/oder Thorium und/oder Plutonium und/oder minore Aktinide schrittweise aus der verbleibenden Lösung abgetrennt. Beispielsweise unter Zuhilfenahme spezieller Extraktionsmittel.

PUREX

Das PUREX (Plutonium-Uranium-Reduktion-EXtraktionsprozess) Verfahren wurde 1950-1952 am Oak Ridge National Laboratory entwickelt nachdem das eingesetzte Extraktionsmittel TBP ab 1947 als Plutonium-Uran Extraktionsmittel untersucht wurde, am 4.11.1954 ging die erste großtechnische PUREX Wiederaufbereitungsanlage, der F-Canyon in der Savannah River Site in Betrieb. Es ermöglicht eine Extraktion von Plutonium, Uran und Neptunium (wobei auf letzteres häufig verzichtet wird) und zeichnet sich im Vergleich zu älteren nasschemischen Verfahren vor allem durch geringere Abfallmengen aus.

Das PUREX Verfahren ist heute hoch entwickelt, optimiert und weltweit etabliert.

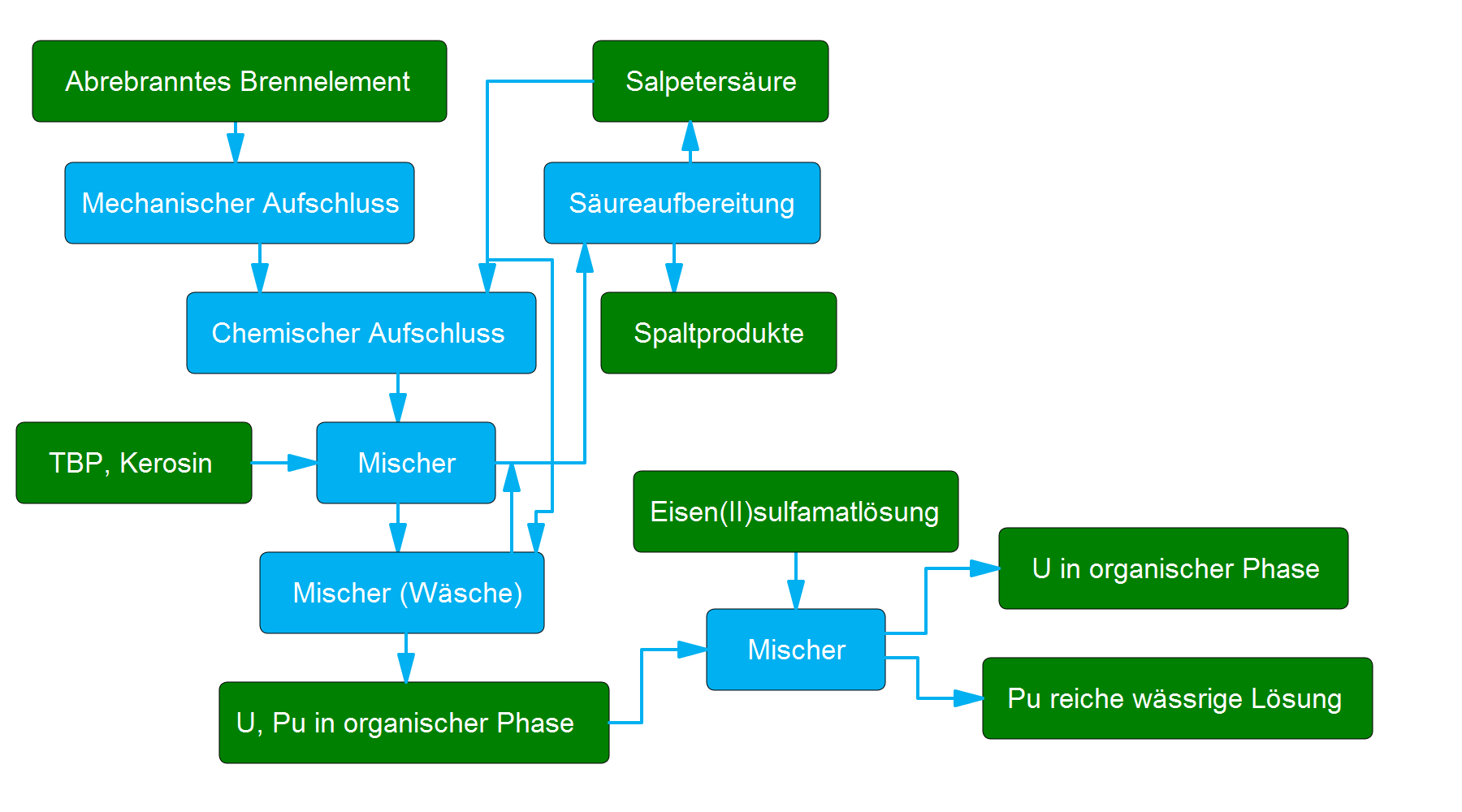

Im PUREX Verfahren wird der Brennstoff zunächst mechanisch zerkleinert und anschließend in rauchender Salpetersäure (welche zur Vermeidung einer kritischen Masse meist mit Gadollinium- oder Cadmiumnitrat versetzt ist) aufgelöst. Dabei werden bereits gasförmige Spaltprodukte (Tritium, Krypton, Xenon, Iod) und Spaltproduktverbindungen ( vor allem Kohlendioxid und Ruthenium(VIII)-oxid) sowie Hüllrohre (die in der Salpetersäure nicht löslich sind) und die ebenfalls unlöslichen Spaltprodukte Molybdän, Zirkonium, Ruthenium, Rhodium, Palladium und Niob abgetrennt.

Anschließend erfolgt eine Flüssig-Flüssig Extraktion, dafür wird die entstandene Lösung mit Wasser verdünnt (3-Molare Salpetersäure) und in Mischern oder Pulskolonnen mit einer Mischung von Dodecan (Kerosin) und Tributylphosphat (TBP) vermengt. Dodecan und TBP sind nicht in der Salpetersäure löslich und schwimmen auf dieser auf. Uran, Plutonium und Neptunium werden dabei an das TBP gebunden und so aus der Salpetersäure extrahiert wobei man sowohl die unterschiedliche Löslichkeit von Plutonium, Uran und Neptunium im TBP verglichen mit Spaltprodukten als auch die Unterschiede in der Reaktionskinetik beim Lösungsvorgang ausnutzt. Bei diesem Schritt werden so bereits über 99% der verbleibenden Spaltprodukte abgetrennt.

Anschließend wird das Dodecan/TBP "gewaschen" indem es wiederum mit 2-3-Molarer Salpetersäure vermengt wird welche gelöste Spaltproduktspuren abtrennt.

Schließlich werden Uran, Plutonium und fallweise Neptunium mit stark verdünnter Salpetersäure (etwa 0,01-0,1 Molar) aus dem Dodecan/TBP herausgewaschen. Zur Trennung von Uran und Plutonium wird ersteres durch Reduktionsmittel wie etwa Eisen(II)sulfamat oder Hydrazin von Pu4+ zu Pu3+ reduziert (alternativ kann die Oxidation bzw. Reduktion auch elektrochemisch erfolgen) welches schlechter in der organischen Phase löslich ist. Von Bedeutung für die Auftrennung ist je nach Umsetzung auch die unterschiedliche Reaktionskinetik und Löslichkeit in Abhängigkeit von der Temperatur und der Salpetersäurekonzentration.

Plutonium, Uran und fallweise Neptunium werden anschließend noch getrennt von einander weiter gereinigt, etwa durch weitere Lösungs- und Extraktionsprozesse. Im Fall des Plutoniums muss dabei sichergestellt werden das sich nirgendwo eine kritische Masse bilden kann. Anschließend werden sie von Nitrat zur weiteren Verwendung zu Oxid umgesetzt. Beispielsweise durch Reaktion mit Kalilauge; dadurch entsteht etwa aus Urannitrat wasserunlösliches Uranoxid und wasserlösliches Kaliumnitrat welches leicht ausgewaschen werden kann.

Zum Entfernen der Spaltprodukte aus der im Prozess genutzten Salpetersäure wird diese kontinuierlich durch Destillation aufbereitet. Das dabei anfallende Spaltproduktnitrat-Konzentrat wird fallweise zu Oxid umgewandelt und kann anschließend weiter aufbereitet werden (etwa zur Extraktion nutzwerter Spaltprodukte). Ansonsten kann es zwischengelagert oder für eine Langzeitlagerung etwa zu Glaskokillen verarbeitet werden.

Beachtlich ist das der ursprüngliche PUREX Prozess (vor allem) in den USA, Großbritannien, Frankreich, der UdSSR bzw. Russland, Japan, Indien und Deutschland teilweise unabhängig voneinander weiterentwickelt, optimiert und implementiert wurde weshalb sich die einzelnen PUREX Anlagen in einigen Bereichen deutlich unterscheiden.[1][2]

PUREX-Modifikationen

Der wirtschaftlich erfolgreiche PUREX Prozess wurde mittlerweile mit unterschiedlichen Zielsetzungen weiterentwickelt beispielsweise mit dem Ziel auch thoriumhaltigen Brennstoff wiederaufbereiten zu können oder mit dem Ziel auch andere Aktinide, insbesondere Americium und Curium, abtrennen zu können.

UREX

Der UREX (von Uranium EXtraction) Prozess ist ein vereinfachter PUREX Prozess. Dabei wird lediglich Uran abgetrennt, auf eine Abscheidung des Plutoniums wird verzichet. Der verbleibende Abfall kann weiter aufbereitet werden, in diesem Fall wird der UREX Prozess zu einem Teilprozess des UREX+ Verfahrens.

UREX+

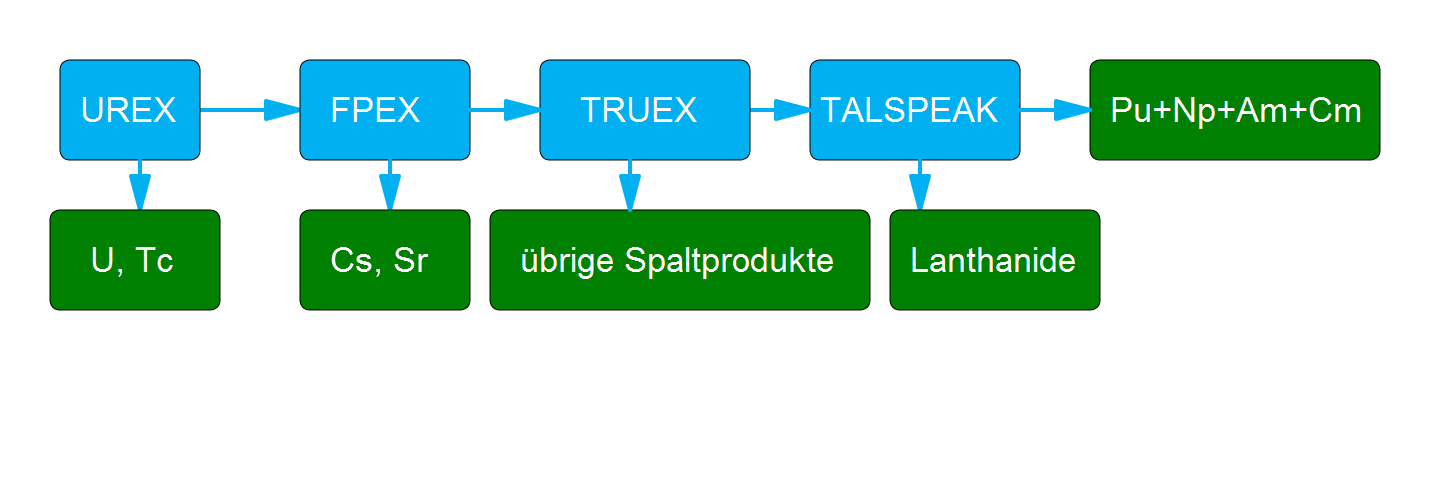

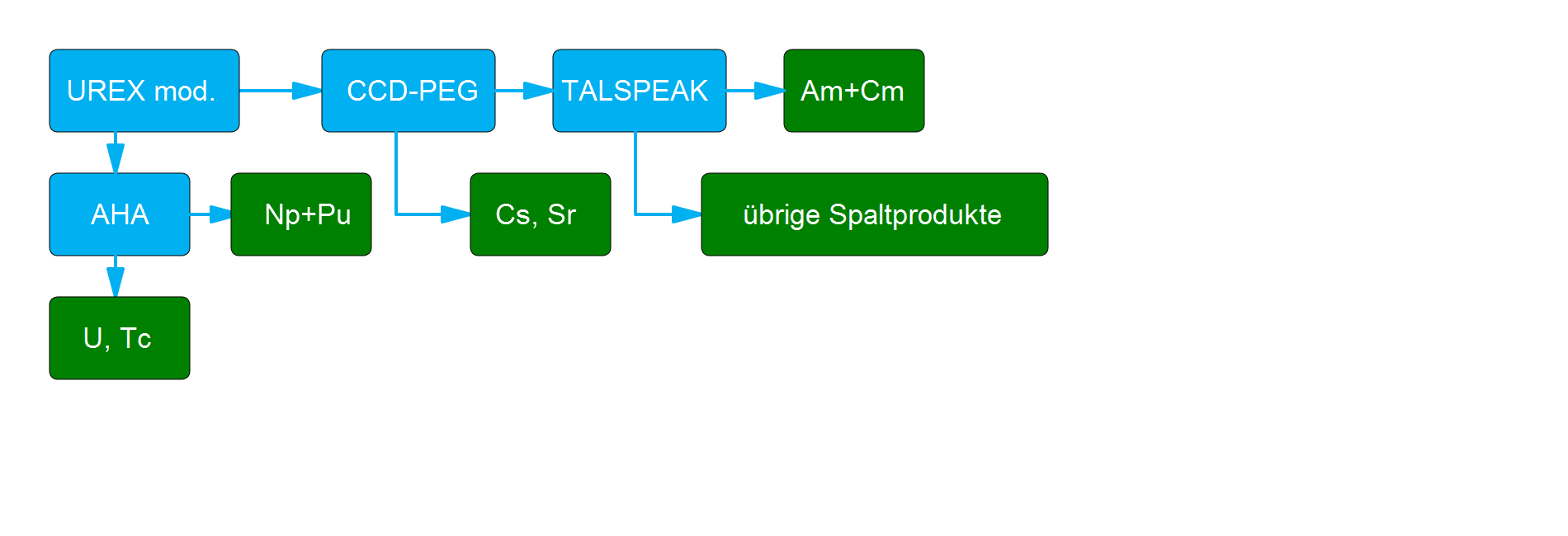

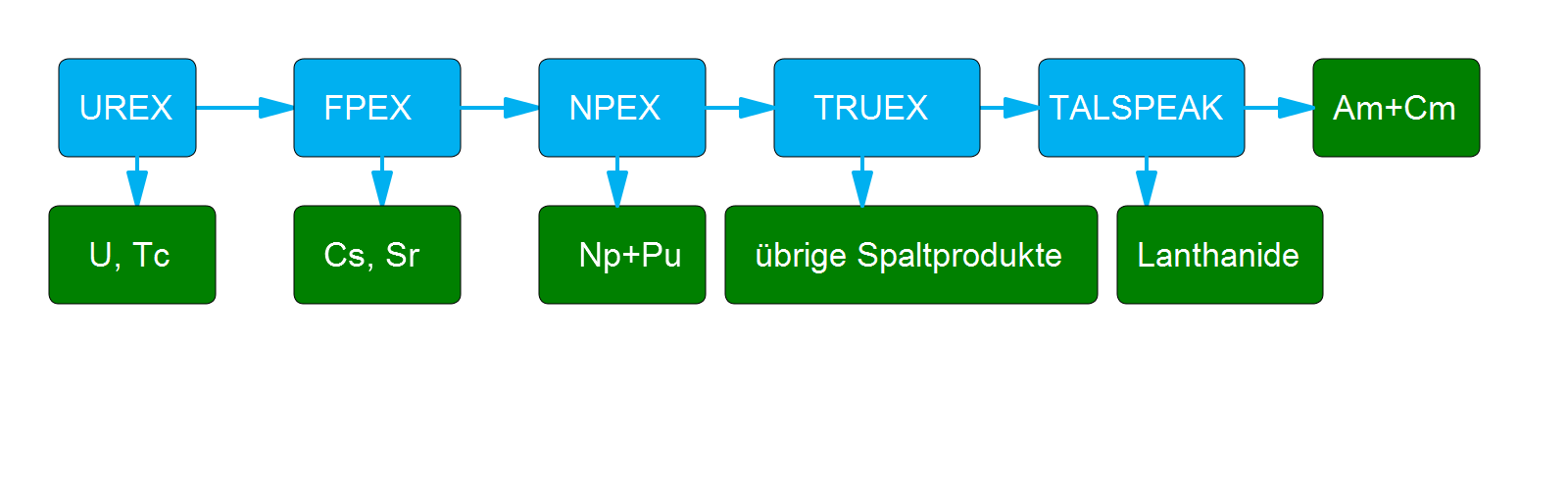

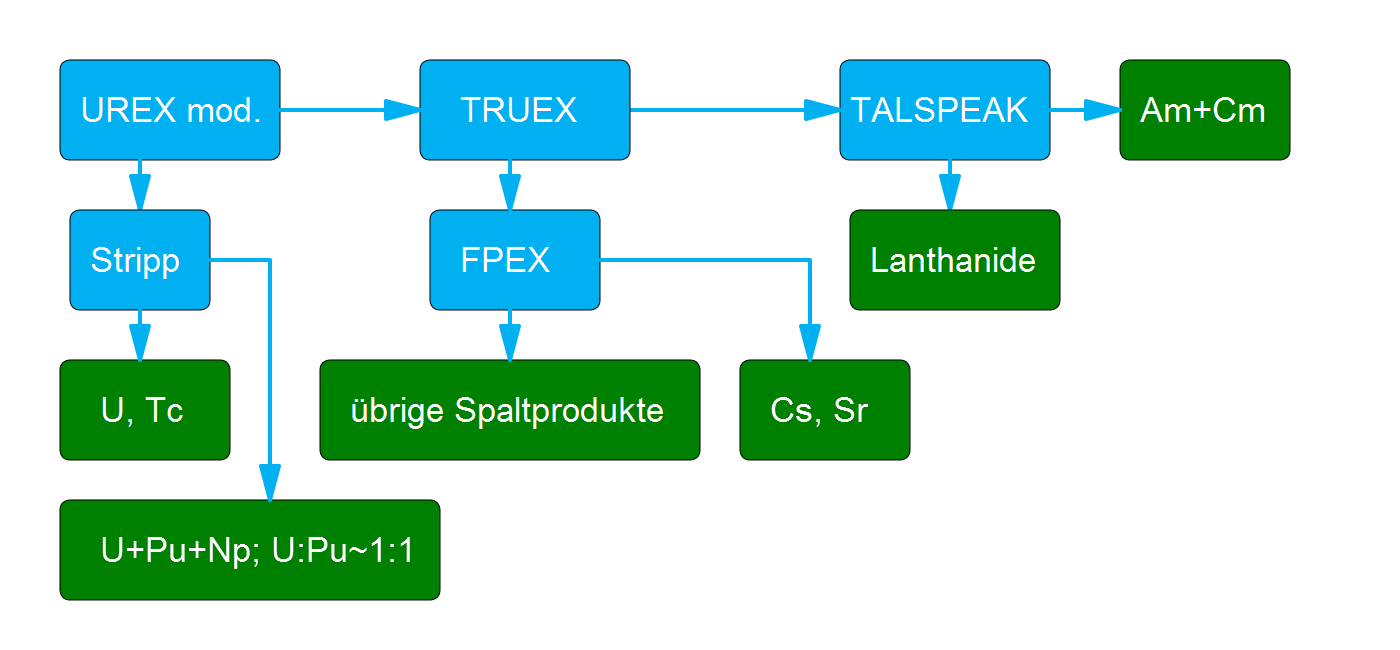

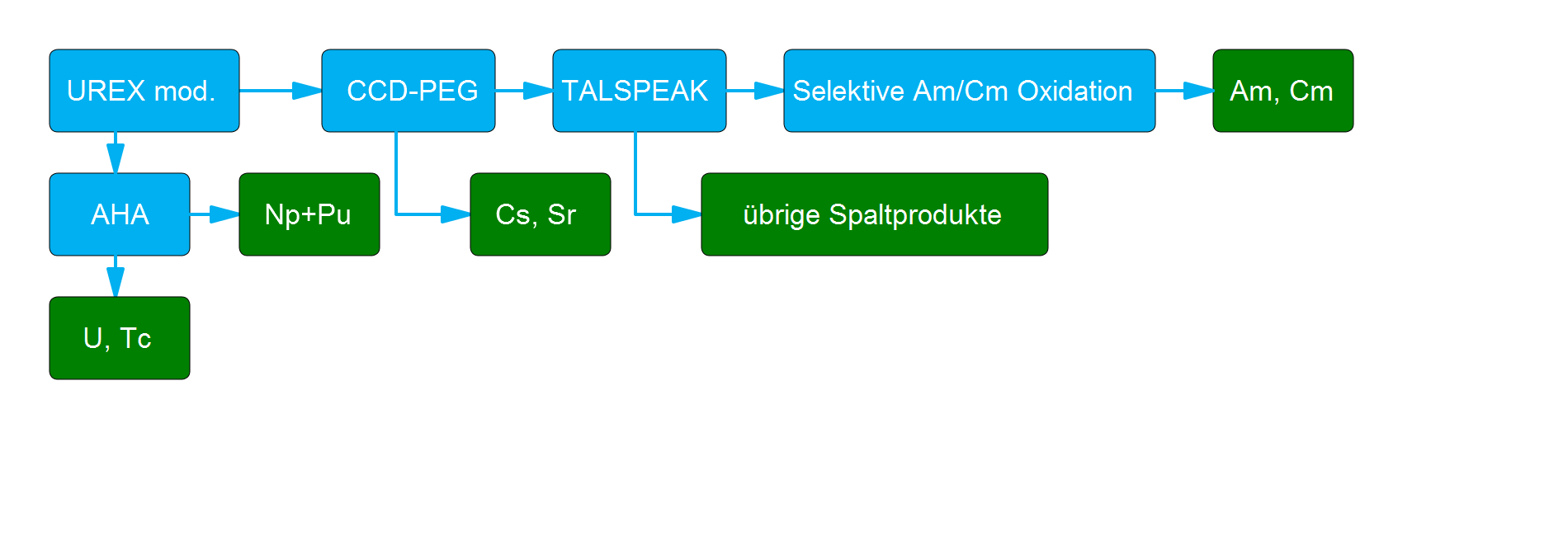

Unter der Bezeichnung "UREX+" wurden in den USA eine ganze Reihe von Wiederaufbereitungsprozessen entwickelt bei denen im Anschluss an die Uranabtrennung mit dem UREX Verfahren der verbleibende Rest weiter aufgetrennt wird. Dabei können verschiedene Spaltoprodukte und Aktinide für eine gesonderte Abfallbehandlung oder Weiterverwendung schrittweise von den restlichen Spaltprodukten getrennt werden. Bedeutende Teilprozesse sind insbesondere UREX (Abtrennung von Uran und Technetium), FPEX (Abtrennung von Cäsium und Strontium), TRUEX (Abtrennung von Americium, Curium, seltenen Erden), Cyanex 301 (Trennung von Americium, Curium und seltenen Erden) oder TALSPEAK (ebenfalls für die Trennung von Americium, Curium, seltenen Erden) sowie NPEX (Abtrennung von Neptunium und Plutonium). Diese Teilprozesse sind jeweils optional und können je nach Bedarf weggelassen werden.

Zu nennen sind insbesondere die Varianten:

CCD: Chlorierts Kobalt-Dicarbollid als Extraktionsmittel für Cäsium; PEG: Polythylenglycol als Extraktionsmittel für Strontium; beides gelöst in Phenyltrifluormethylsulfon

"A+B" kennzeichnet als Mischung abgetrennte Elemente, "A,B" einzeln abgetrennte Elemente

COEX

Auch der von AREVA entwickelte COEX Prozess ist eine vereinfachte Variante des PUREX Prozesses. Dabei wird das Plutonium nicht in Reinform abgetrennt sondern als Gemisch mit Uran. Das Uran-Plutonium Verhältnis dieses Gemischs kann dabei in Grenzen variiert werden sodass sich das Produkt für eine direkte Weiterverarbeitung zu Uran-Plutnium Brennstoff eignet; das restliche Uran wird zusammen mit Neptunium separat abgetrennt, anschließend erfolgt eine Trennung von Uran und Neptunium.[3]

IMPUREX

Der IMPUREX (IMproved PUREX) Prozess (auch bekannt als one-cycle PUREX) wurde in den 1980er Jahren am Institut für heiße Chemie im Kernforschungszentrum Karlsruhe entwickelt und zeichnet sich durch einige prozesstechnische Vereinfachungen und Optimierungen gegenüber dem konventionellen PUREX Prozess aus die kompaktere, einfachere und billigere Wiederaufbereitungsanlagen möglich machen sollen.[4]

Aqua-Fluor-Prozesses

Ein in den 1960er Jahren von GE entwickeltes Hybridverfahren in dem die Reinigung des Urans nach der Grobabtrennung in einem vereinfachten PUREX Prozess trocken durch Fluoridisierung erfolgt.

NEXT

Der von der JAEA entwickelte NEXT Prozess (New Extraction System for TRU Recovery) ist ebenfalls ein vereinfachter PUREX Prozess. Dabei wird zunächst ein Teil des Urans extrahiert, anschließend werden das verbleibende Uran und alle Transurane gemeinsam extrahiert. Das Transuran-Gemisch wird anschließend zwischengelagert und soll irgendwann entweder weiter aufbereitet oder direkt als Brennstoff für fortschrittliche schnelle Reaktoren genutzt werden.[5]

NUEX

Der NUEX Prozess ist ein im vereinigten Königreich entwickeltes Derivat des PUREX Prozesses, er ähnelt im Prinzip dem französischen COEX Prozess. Uran, Plutonium und Neptunium werden gemeinsam abgeschieden, anschließend werden Uran und eine Uran-Neptunium-Plutonium Mischung mit variablem Urananteil voneinander getrennt.

Simplified PUREX

Ein unter anderem am Bochwar-Institut in Russland entwickelter vereinfachter PUREX Prozess. Dabei werden Uran und Plutonium nach der Trennung voneinander nicht weiter gereinigt und eine gewisse Verunreinigung mit anderen Aktiniden und Spaltprodukten wird in Kauf genommen. Das vereinfacht zwar die Wiederaufbereitung erschwert aber die Brennstoffherstellung da der Strahlenschutzaufwand durch die höhere Aktivität des verunreinigten Brennstoffs steigt.

PARC

Der PARC Prozess (Partitioning Conundrum-key) ist eine fortschrittliche PUREX Variante welche die Trennung von Uran, Plutonium, Neptunium, Americium und Curium erlaubt. Zudem können die Spaltprodukte Iod und Technetium sowie Kohlenstoff abgeschieden werden.[6]

THOREX

Unter der Bezeichnung THOREX (THORium EXtraction) wurden ab Mitte der 1950er Jahren zunächst in den USA, später auch in anderen Ländern Wiederaufbereitungsprozesse entwickelt die auf dem etablierten PUREX Verfahren aufbauen aber für Thorium-Uran Brennstoff geeignet sind. Der THOREX Prozess ist dem PUREX Prozess sehr ähnlich, zum Teil konnten sogar PUREX Anlagen testweise zu THOREX Anlagen umkonfiguriert werden ohne die Anlage selbst umzubauen. Die Auftrennung von Plutonium und Thorium ist bei diesem Prozess allerdings nicht ohne weiteres möglich. Ein Problem ist auch das sich Salpetersäure nicht oder nur sehr eingeschränkt eignet um das Thoriumoxid aufzulösen. Der Salpetersäure wird daher in der Regel Flusssäure beigemischt was aber materialtechnisch anspruchsvoll ist.

TRUEX

Der in den 1990ern im LANL entwickelte TRUEX (TRansUranic Extraction)Prozess nutzt zusätzlich zum beim PUREX Prozess eingesetzten Tributylphosphat (TBP) auch Octyl-(phenyl)-N,N-diisobutylcarbamoylmethylphosphinoxid (CMPO) als Organisches Extraktionsmittel. Dadurch kann in mehreren Extraktionsstufen neben Uran, Plutonium und Neptunium auch Americium abgetrennt werden. Der Zeitraum über den der Abfall der so praktisch nur noch aus Spaltprodukten besteht sicher gelagert werden muss sinkt gegenüber dem Abfall der PUREX Wiederaufbereitung von etwa 10000 auf etwa 1000 Jahre. Zudem hat das Americium für einige technischen Anwendungen einen gewissen Nutzwert. [7]

UNEX

Beim UNEX (UNiversal EXtraction) Prozess werden verschiedene Lösungsmittel verwendet um verschiedene Spaltprodukte und Aktinide die bei der Wiederaufbereitung mit dem PUREX Prozess zurückbleiben für eine gesonderte Behandlung, Lagerung oder Weiterverwendung abtrennen zu können.[8]

DIDPA

Dieser Ende der 1980er vom JAERI entwickelte Prozess nutzt zusätzlich zum vom PUREX Prozess bekannten Tributylphosphat (TBP) auch die namensgebende Diisodecylphosphorsäure (DIDPA) als Extraktionsmittel. Damit können in mehreren Stufen neben Uran, Plutonium und Neptunium auch Americium und Curium sowie Platinmetalle, Cäsium und Strontium abgetrennt werden.[9][10]

TALSPEAK

Der TALSPEAK (Trivalent Actinide Lanthanide Separation by Phosphorus Extractants and Aqueous Komplexes) Prozess wurde in den 1960ern im ORNL und später auch KfK entwickelt und ist damit einer der ältesten Wiederaufbereitungsprozesse der in technischem Maßstab umgesetzt wurde und der für die Extraktion von Americium und Curium bzw. deren Trennung von den Lanthaniden geeignet ist. Auch der TALSPEAK-Prozess ist ein nasschemischer Flüssig/Flüssig Extraktionsprozess mit einem organischen Extraktionsmittel, zum Einsatz kommt hier HDEHP (Di-(2-ethylhexyl)phosphorsäure). Der TALSPEAK Prozess kann mit anderen Prozessen wie etwa PUREX oder UREX zur Extraktion anderer Aktinide kombiniert werden.[11]

TRAMEX

Der TRAMEX-Prozess ist einer der ältesten Prozesse zur Trennung von Americium, Curium und diversen Spaltprodukten. Zur selektiven flüssig-flüssig Extraktion von Americium und Curium aus der mit Salzsäure und Lithiumchlorid versetzten wässrigen Phase in eine organische Phase werden dabei organische Salze, etwa Trialkylamine oder Tetraalkylammoniumsalze eingesetzt. Bei einem Einsatz des TRAMEX-Prozesses in Kombination mit dem PUREX Prozess muss die Nitratlösung aus dem Abfallstrom des PUREX-Prozesses zunächst in eine saure Chloridlösung umgewandelt werden. Es waren aber auch modifizierte Varianten des TRAMEX-Prozesses für Nitratlösungen in Entwicklung.[12]

Letztendlich wurde die Entwicklung des TRAMEX-Prozesses allerdings zugunsten anderer Prozesse wie etwa TALSPEAK und DIAMEX/SANEX weitgehend eingestellt.

DIAMEX

Der von der CEA entwickelte DIAMEX-Prozess (DIAMide EXtraction) dient zur Abtrennung von Americium, Curium und Lanthaniden aus der Abfalllösung des PUREX Prozesses. Dabei wird auf den Einsatz phosphorhaltiger Lösungsmittel verzichtet; die Entsorgung von Radiolyseprodukten der Extraktionslösung wird so einfacher. Als Extraktionsmittel kommt Dimethyldibutyltetradecylmalonsäurediamid (DMDBTDMA) zum Einsatz. Vorteile gegenüber dem TRUEX-Verfahren sind eine einfachere Rückextraktion, eine einfachere Regenaration des Lösungsmittels und weniger Zersetzungsprodukte des Lösungsmittels als Sekundärabfälle; Nachteile beinhalten eine geringe Mitextraktion von Mo, Zr, Fe, Pd und Ru.

SANEX

Der SANEX (Selective ActiNide EXtraction) Prozess dient zur selektiven Extraktion von Americium und Curium aus dem Produkt des DIAMEX-Prozesses. Dafür wurden im Lauf der Zeit verschiedene Extraktionsmittel entwickelt.

GANEX

Der GANEX (Grouped actinides extraction) Prozess ist eine Weiterentwicklung des DIAMEX/SANEX Prozesses. Dabei werden die Aktinide gemeinsam extrahiert und unter Nutzung weiterer Lösungsmittel voneinander getrennt.

Wässrige elektrochemische Wiederaufbereitung

Uranoxid lässt sich -wie man im Zuge der Endlagerforschung herausgefunden hat- nicht nur in Salpetersäure sondern auch etwa in einer wässrigen Ammoniumcarbonatlösung auflösen. Fließt ein elektrischer Strom wobei der Brennstoff (Uranoxid ist ein Halbleiter der in abgebranntem Zustand hochdotiert und damit leitfähig ist) als Anode dient und der Behälter als Kathode kann der (ansonsten recht langsame) Lösungsvorgang beschleunigt werden. Uran und Plutonium bleiben dabei in Lösung, die meisten Spaltprodukte und minore Aktinide fallen als unlösliche Carbonatsalze und Hydroxide an. Die übrigen Spaltprodukte, im Wesentlichen Cäsium, Zirkonium und Molybdän, werden nun mit einem Amidoxim-Ionentauscher gebunden, anschleßend werden Uran und Plutonium durch Zugabe von Ammoniakwasser ausgefällt.[13]

Bismutphosphat

Das Bismutphosphatverfahren basiert auf der selektiven Ausfällung von Plutonium aus einer Lösung und war das weltweit erste Wiederaufbereitungsverfahren. Entwickelt wurde es ab 1942 im Rahmen des Manhattan Projekts in den USA zu einem Zeitpunkt an dem Plutonium nur in Mikrogrammmengen zur Verfügung stand. Daher entschied man sich für ein Fällungsverfahren welches in diesem Maßstab relativ leicht entwickelt werden kann das dafür aber prozesstechnisch aufgrund der Diskontinuität problematisch ist.

Versuche zeigten das sich dafür von allen getesteten Stoffen vor allem Bismutphosphat und Lanthanfluorid eignen, aus Gründen des Korrosionsschutzes entschied man sich für das unproblematischere Bismutphosphat.

Der abgebrannte Kernbrennstoff wird zunächst in konzentrierter Salpetersäure aufgelöst. Die Lösung muss stark sauer sein um eine Mitfällung des Urans zu vermeiden. Anschließend wird Bismutphosphat hinzugegeben welches Plutonium, Zirkonium und einige seltene Erden aus der Lösung ausfällt. Um reineres Plutonium zu gewinnen wurde der Niederschlag ausgefiltert und wiederum in ein Salpetersäurebad eingebracht wo das unlösliche Plutonium-IV durch Oxydation mit Bichromat oder Wismutat selektiv zu löslichem Plutonium-II Oxid oxydiert (Zirkonium und seltene Erden verbleiben im Niederschlag) und anschließend wieder ausgefällt. Dieser Prozess wurde noch ein mal wiederholt wobei das Plutonium zuletzt durch Reduktion mit Eisen-II niedergeschlagen wird. Anschließend erfolgt ein erneuter Oxydationsschritt und anschließend eine Ausfällung mit Lanthanfluorid welches eine höhere Pu-Konzentration im Niederschlag erlaubt. Anschließend wurde das Plutonium als Peroxid abgetrennt. Für die Herstellung von Kernsprengstoff wurde das Plutonium anschließend zu Metall reduziert und durch metallurgische Verfahren zu hochreinem, als Kernsprengstoff geeignetem Plutonium umgewandelt.

Auf die Rückgewinnung von Uran wurde bei dem Verfahren zunächst verzichtet weshalb das Abfallvolumen sehr groß ist. Zum Teil wurde das Uran allerdings später mit einer Variation des Hexon-Prozesses aus den Abfällen abgetrennt und weitergenutzt.

In größerem Maßstab wurde das Verfahren ab 1944 in den Clinton Engineering Works, später in Oak Ridge angewendet. In großtechnischem Maßstab dann ab Anfang 1945 bis 1951 in Hanford.

Hexon

Der Hexon Prozess wurde ab 1944 in den USA als Reserveprozess zum Fällungsverfahren (Bismutphosphatverfahren) entwickelt und war der erste Wiederaufbereitungsprozess auf Basis der Flüssig-Flüssig Extraktion. Dabei dient Methylisobutylketon (Hexon) als Extraktionsmittel welches damals als Lack-Verdünnungsmittel praktischerweise billig und einfach verfügbar war. Im einfachen Hexon Prozess wird lediglich Uran oder Plutonium extrahiert nicht aber beides. Es wurden verschiedene Varianten für die Extraktion von Uran aus hochangereichertem Brennstoff, für die Extraktion von Plutonium und für die Extraktion von Uran aus Thorium-Uran Brennstoff entwickelt. Ähnlich wie beim PUREX Verfahren wird der Kernbrennstoff im Hexon Prozess zunächst in konzentrierter Salpetersäure aufgelöst. Anschließend muss die Salpetersäurekonzentration durch Verdünnung oder Neutralisation reduziert werden da das Hexon in konzentrierter Salpetersäure nicht beständig ist und zu explosiven Verbindungen nitriert werden kann. Der Lösung wird nun ein Oxydationsmittel hinzugegeben, anschließend wird sie mit dem Hexon gemischt wobei Plutonium und/oder Uran in die Organische Phase übergehen.

REDOX

Der REDOX-Prozess ist der erste Wiederaufbereitungsprozess auf Basis der Flüssig-Flüssig Extraktion bei dem Uran und Plutonium getrennt voneinander gewonnen werden konnten. Er wurde in den späten ab 1940er Jahren in den USA auf Basis des zuvor entwickelten Hexon Prozesses entwickelt und ab 1948 testweise und 1951-1960 in der dortigen militärischen Wiederaufbereitung großtechnisch umgesetzt, zum Teil auch zur Wiederaufbereitung von hochangereichertem Forschungsreaktor- und Schiffsreaktorbrennstoff. Wie beim Hexon-Prozess auf dessen Basis er entwickelt wurde dient dabei Methylisobutylketon (Hexon) als Extraktionsmittel. Wie beim Purex Prozess werden dabei zunächst Plutonium und Uran gemeinsam extrahiert, durch einen anschließenden Reduktionsprozess (daher REDOX) mit Eisen-II wurde das Plutonium selektiv wieder in die wässrige Phase überführt und so vom Uran getrennt.

Aufgrund diverser Nachteile (unter anderem Nitrierung des Hexons bei hohen Salpetersäurekonzentrationen, schlechte Entfernung der Spaltprodukte Zirkonium, Niob, Cer) wurde der REDOX Prozess bald zugunsten des ähnlichen PUREX Prozesses aufgegeben.

TTA

Das Extraktionsmittel Thenoyl-trifluoraceton kann als hochselektives Extraktionsmittel zur Flüssig-Flüssig Extraktion von Plutonium genutzt werden was bereits 1945 in den USA erkannt wurde. Durch die hohe Selektivität reicht ein einziger Extraktionsschritt aus. Die Geschwindigkeit der Extraktion stellte sich allerdings als unpraktikabel langsam heraus weshalb das Verfahren nie großtechnisch umgesetzt wurde.

Trigly

Das Trigly Verfahren war ein ab 1945 in Großbritannien und Kanada entwickeltes und zwischen 1948 und 1956 großtechnisch in Chalk River umgesetztes Verfahren zur flüssig-flüssig Extraktion von Plutonium. Als Extraktionsmittel dient hier Triglykol-dichlorid "Trigly". Die Plutonium-Ausbeute erreichte allerdings nur 90% und das Uran konnte nicht wiederverwendet werden. Daher wurde das Verfahren schließlich eingestellt.

Ionentauscher

Der erste Wiederaufbereitungsprozess durch Ionentauscher wurde bereits Anfang der 1950er Jahre in Kanada als Ersatz für das unbefriedigende Trigly-Verfahren entwickelt. Dabei wird Plutonium aus einer salpetersauren Kernbrennstofflösung selektiv durch spezielle Anionentauscher adsorbiert. Das Verfahren hatte aber den Nachteil der Diskontinuität und hatte nur eine geringe Kapazität, es wurde nur zwischen 1954 und 1956 umgesetzt, anschließend stoppte Kanada die Wiederaufbereitung gänzlich.

BUTEX

Der BUTEX Prozess wurde in Großbritannien entwickelt und ähnelt dem PUREX Prozess wobei allerdings (bis auf eine Extraktionsstufe die zur Abscheidung des Ruthens dient) das TBP als Extraktionsmittel durch BUTEX (Dibutoxy-diäthyläther) ersetzt wurde. Das Verfahren wurde ab 1951 in Windscale großtechnisch umgesetzt konnte sich aber unter anderem aufgrund von im Vergleich zum PUREX Prozess höheren Materialkosten nicht durchsetzen.

TRPO

Der TRPO Prozess wurde in der VR China zur Abtrennung von Actiniden entwickelt. Als Extraktionsmittel kommt hier 30% TRPO (Trialkylphosphinoxid) in Dodekan oder Kerosin zum Einsatz. Da die Löslichkeit der einzelnen Aktinide im TRPO in Abhängigkeit von der Salpetersäurekonzentration unterschiedlich ist ist eine Trennung möglich. Americium und Curium können allerdings nur gemeinsam mit Seltenerdelementen abgeschieden werden.

Cyanex

Bei diesem Flüssig-Flüssig Extraktionsprozess welcher dem TRPO Prozess ähnelt kommen die in der konventionellen chemischen Industrie verbreiteten Extraktionsmittel Cyanex-301 (Bis(2,4,4-trimethylpentyl)dithiophosphinsäure) und Cyanex-923 (Phosphinoxidmischung) zum Einsatz.

SREX

Der SREX (StRontium EXtraction) Prozess ist ein Flüssig-Flüssig Extraktionsprozess der am INEL entwickelt wurde um nutzwertes Strontium-90 aus dem Abfallstrom der PUREX Aufbereitung zu extrahieren.[14]

FPEX

Der FPEX (Fission Product EXtraction) Prozess wurde entwickelt um die Spaltprodukte Cäsium und Strontium durch flüssig-flüssig Extraktion abzuscheiden. Der Prozess kann insbesondere als Ergänzung zum PUREX oder UREX Prozess genutzt werden um diese Spaltprodukte für diverse radiomedizinische und technische Anwendungen zu gewinnen oder um sie durch Transmutation unschädlich zu machen.

AHA

Mit Hilfe von Acetohydroxamid (AHA) können Plutonium und Neptunium in die Oxidationsstufe 4+ reduziert und so nach vorheriger gemeinsamer Abtrennung von Uran getrennt werden.

ARTIST

Der ARTIST (Amide-based Radio-resources Treatment with Interim Storage of Transuranic) Prozess wurde vom JAERI entwickelt um alle Aktinide gemeinsam aus abgebranntem Kernbrennstoff abtrennen zu können. Dem Konzept nach wird anschließend das Uran abgetrennt, die Spaltprodukte werden für die Endlagerung konvertiert und die anderen Aktinide werden bis zu einer weiteren Verwendung zwischengelagert. Als Extraktionsmittel kommen N,N-dialkyl-monoamid (BAMA) und für die Uranextraktion N,N-di-(2-ethyl)hexyl-2.2-dimethylpropanamid (D2EHDMPA) in Dodecan zum Einsatz.[15]

Kristallisation & Sedimentation

Ein Japanisches Konsortium entwickelte einen Wiederaufbereitungsprozess bei dem der Kernbrennstoff zunächst wie üblich in Salpetersäure aufgelöst wird. Um Plutonium mitextrahieren zu können kann dieses bei der Lösung in der Salpetersäure ebenfalls in den 6-wertigen Zustand versetzt werden indem die Lösung bei erhöhter Temperatur und erhöhtem Druck erfolgt. Anschließend wird ein großer Teil des Uranylnitrats und fallweise Plutonylnitrats bei einer Temperatur von -20°C...-30°C selektiv aus der Lösung ausgefällt und durch Filtrieren oder Zentrifugieren abgeschieden; durch eine Temperaturerhöhung kann das abgetrennte Uranylnitrat bzw. Plutonylnitrat erneut verflüssigt und der Vorgang zur Erhöhung des Dekontaminationsfaktors wiederholt werden. In einem weiteren Schritt werden die Spaltprodukte aus der verbleibenden Lösung getrennt indem Natriumcarbonat hinzugegeben wird; dieses führt dazu das zahlreiche Spaltprodukte unlösliche Verbindungen bilden und als Sediment abgeschieden werden können während Plutonium und das verbleibende Uran in Lösung bleiben. In einem weiteren Schritt werden Cäsium, Rohdium und Palladium mit Hilfe von Natriumtetraphenylborat aus der Lösung abgeschieden. In einem weiteren Schritt werden Uran und Plutonium ausgefällt indem Natronlauge hinzugegeben wird. Technetium, Rehnium, Molybdän und Zirkonium verbleiben in der Lösung.[16] Das Verfahren basiert auf Entwicklungen zur Produktion von Uran-Plutonium Mischoxidkristallen durch das AUPuC Verfahren in Deutschland. Darauf aufbauende Wiederaufbereitungsprozesse wurden auch in den USA entwickelt.[17]

BTP/TRPO/TOPO

Dieses in der VR China entwickelte Verfahren ähnelt dem PUREX Verfahren es werden aber abwechselnd verschiedene Extrektionsmittel anstelle von TBP verwendet: TRPO (Trialkylphosphinoxid), TOPO (Trioctylphosphinoxid) und eventuell auch BTP (Bis-Triazinpyridin). Diese Extraktionsmittel sind im Vergleich zu TBP weniger anfällig für Radiolyse zudem können die verschiedenen Transurane durch die Unterschiedliche Löslichkeit in den verschiedenen Lösungsmitteln relativ leicht getrennt werden womit eine Abtrennung aller Transurane sowie einiger Spaltprodukte relativ leicht möglich ist, sie sind auch billiger.

TCA

Bei diesem von Italien und der EURATOM entwickelten Flüssig-Flüssig-Extraktionsverfahren das in der EUREX Wiederaufbereitungsanlage umgesetzt wurde wird eine Mischung von 4% Tricaprylamin (TCA) und Solvesso 100 als Extraktionsmittel eingesetzt.

Das Verfahren wurde primär für die Uranrückgewinnung aus hochangereichertem Forschungsreaktorbrennstoff eingesetzt, Probleme gab es bei der Extraktion von Plutonium. [18]

Sonstige wässrige Verfahren

Im Laufe der Zeit wurden noch zahlreiche weitere nasschemische Wiederaufbereitungsverfahren vorgeschlagen, etwa Flüssig-Flüssig Extraktion mit Kronenethern, Beta-Diketonen, Picolinamiden, Diphosphonaten, Calixarenen sowie weitere Prozesse unter Nutzung von Ausfällung oder Abschlämmen/Flotation, Chromatographie, Membranextraktion und was einem sonst noch so alles einfallen mag.

Trockene Verfahren

Auch wenn zum Teil alle nicht-nasschemischen Wiederaufbereitungsverfahren als "trocken" bezeichnet werden konzentriert sich dieser Abschnitt auf Verfahren bei denen der abgebrannte Brennstoff nicht in einer Flüssigkeit aufgelöst sondern in trockener Form, als Feststoff behandelt wird.

Ausbrennen der Spaltprodukte

Bei diesem Verfahren macht man sich den hohen Schmelzpunkt von Uranoxid (2865 °C), Plutoniumoxid (2800 °C) oder fallweise von Nitriden Urannitrid (~2805 °C) und Plutoniumnitrid (~2770 °C) im Vergleich zu den Schmelz- und insbesondere auch Siedepunkten der Spaltprodukte zu nutze. Durch Erhitzung des Brennstoffs im Schutzgas oder Vakuum auf Temperaturen über 2000 °C gehen viele Spaltproduktverbindungen in den gasförmigen Zustand über oder schmelzen und können so abgetrennt werden. Dieses Verfahren ist sehr einfach eignet sich aber nur zur groben Entfernung mancher Spaltprodukte.

REPA

Das am Bochwar Institut und am Khlopin-Radiuminstitut in Russland entwickelte REPA (REprocessing and PArtitioning) Verfahren ist ein hybrides trockenes/nasschemisches Wiederaufbereitungsverfahren. Zunächst wird der abgebrannte Uranoxidbrennstoff mechanisch zerkleinert und mit einer wässrigen Natronlaugelösung getränkt. Anschließend wird er getrocknet und in einer Luft- oder Sauststoffatmosphäre auf 350-400 °C erhitzt. Im folgenden Schritt wird er abgekühlt und es wird wieder Wasser hinzugegeben wobei zahlreiche Spaltproduktverbindungen bzw. durch Reaktion mit der Lauge gebildete wasserlösliche Spaltprodukt-Natrium Verbindungen (vor allem Mo, Cs, Tc, I, C, Sb, Se Verbindungen) in Lösung gehen und mit dieser entfernt werden können. Als nächsten Schritt wird der Brennstoff erneut getrocknet und dann in Salpetersäure aufgelöst. Die Salpetersäure wird nun verdampft und es bleibt ein flüssiges Konzentrat zurück das hauptsächlich aus Urannitrat-hydrat besteht. Dieses zeichnet sich durch einen sehr niedrigen Schmelzpunkt von weniger als 60 °C aus. Durch Abkühlung kann man dieses Urannitrat-hydrat nun einigermaßen selektiv auskristallisieren. Man enthält nun zwei Produkte, das auskristallisierte besteht zu einem Großteil aus Urannitrat-hydrat, der Rest enthält besteht hauptsächlich aus Plutoniumnitrat-Hydrat und verbleibenden Spaltproduktverbindungen.

Im nächsten Schritt werden der plutoniumreiche und der uranreiche Anteil durch ein einstufiges PUREX Verfahren gereinigt; sie werden in Salpetersäure aufgelöst und anschließend mit TBP durch Flüssig-Flüssig Extraktion herausgelöst wodurch die verbleibenden Spaltprodukte abgetrennt werden. Anschließend werden die Aktiniden durch eine erneute Flüssig-Flüssig Extraktion mit verdünnter Salpetersäure aus dem TBP herausgelöst und zu Brennstoff weiterverarbeitet.

Warum nicht gleich PUREX? Weil man den PUREX Prozess für die Endreinigung so wesentlich einfacher (einstufig) aufbauen kann und weil durch das vorherige Entfernen vieler Spaltprodukte die Aktivität des Prozesses in der PUREX Stufe stark vermindert ist was den Strahlenschutz vereinfacht und die TBP Zersetzung durch Radiolyse reduziert.

Das REPA Verfahren basiert auf einem ähnlichen Verfahren zur Wiederaufbereitung von Thorium-Uran Brennstoff.[19]

Fluoridisierung

Bei diesem Wiederaufbereitungsverfahren macht man sich die Tatsache zu nutze das Uran verschiedene Fluoride bilden kann, insbesondere Uranhexafluorid und Urantetrafluorid. Ersteres lässt sich -im Gegensatz zu anderen Aktinoidenfluoriden und im Gegensatz zu den allermeisten Spaltproduktfluoriden- bereits bei Raumtemperatur und niedrigem Druck vom festen in den gasförmigen Aggregatzustand überführen, bei Temperaturen ab 64,1 °C und erhöhtem Druck auch in den Flüssigen Zustand. Unter Ausnutzung dieser Eigenschaften lässt sich Uran relativ einfach aus dem abgebrannten Brennstoff abtrennen, ein ähnliches Verfahren wird auch häufig benutzt um Natururankonzentrat (Yellow Cake) vor der Brennstoffproduktion oder Anreicherung zu reinigen.

Neben Uran lassen sich auf diesem Weg prinzipiell auch Plutonium und Neptunium abtrennen. Ein Problem ist das es auch einzelne Spaltproduktfluoride mit ähnlichen Eigenschaften gibt die mitextrahiert werden können, etwa Osmiumhexafluorid. Thorium, Americium und Curium bilden keine Hexafluoride und lassen sich nicht auf diesem Weg abtrennen. Ein weiteres Problem ist die Bildung wenig flüchtiger Komplexe zwischen Aktinoidfluoriden und Spaltprodukten, etwa Cs2(UF8). Diese werden nicht oder erst bei sehr hohen Temperaturen extrahiert und landen daher im Abfallstrom. Um diese Probleme zu beheben kann man das Fluoridisierungsverfahren mit anderen Wiederaufbereitungsverfahren kombinieren. Die Wiederaufbereitung durch Fluoridisierung wurde in Japan als FLOUREX-Prozess bis zur Anwendungsreife entwickelt.

Auch in der UdSSR und der DDR wurde ein auf Flouridisierung basierender Wiederaufbereitungsprozess entwickelt und in der FREGAT Anlage erprobt, im tschechischen Kernforschungszentrum NRI Rez wird an einem derartigen Verfahren als Teilprozess eines Salzschmelzreaktorbrennstoffkreislaufs (MSTR) gearbeitet.

Chloridisierung

Die Chloridisierung ist ein ähnliches Verfahren wie die Fluoridisierung mit dem Unterschied das anstelle von Fluor beziehungsweise Uran-Fluorverbindungen Chlor bzw. Uran-Chlor Verbindungen eingesetzt werden.

METROX

Das METROX Verfahren (MEtal Recovery from OXide fuel) Verfahren wurde für die Wiederaufbereitung von in Graphit eingebetteten Brennstoffpartikeln von Hochtemperaturreaktoren entwickelt. Der Brennstoff wird dabei zunächst zermahlen wobei bereits die gasförmigen Spaltprodukte abgetrennt werden. Anschließend werden die schwereren Brennstoffstaubpartikel und die leichteren Graphit- und Siliziumcarbid Partikel in Zyklonabscheidern oder mit anderen aerodynamischen Verfahren getrennt. Der so konzentrierte Brennstoff wird nun durch Chloridisierung zunächst zu Uranoxychloid umgesetzt welches mit dem übrigen Kohlenstoff zu CO2, Urantetrachlorid und Uranmetall reagiert.[20]

Oxidation und Reduktion mit Sauerstoff

Durch die abwechselnde Reaktion von (speziell von oxidischem) Brennstoff bei hohen Temperaturen mit Sauerstoff und reduzierendem Gas (etwa Wasserstoff, Kohlenmonoxid) bei hohen Temperaturen können viele Spaltprodukte in gasförmigen Zustand überführt und so aus dem Brennstoff entfernt werden. Das Verfahren ist einfach allerdings können auf diesem Weg nicht alle Spaltprodukte entfernt werden und es ist nicht möglich die Aktiniden zu trennen.

OREOX

Der OREOX Prozess ist ein Wiederaufbereitungsprozess der nach dem Prinzip der Oxidation und Reduktion mit Sauerstoff funktioniert und der von ACEL in Zusammenarbeit mit KAERI und dem US Energieministerium im Zuge der Entwicklung des DUPIC Brennstoffkreislaufs (direkte Verwendung von abgebranntem LWR Brennstoff in CANDU Reaktoren ohne Plutonium-Uran Auftrennung) entwickelt wurde.

Der Brennstoff wird zunächst mechanisch zerkleinert und anschließend abwechselnd durch die Reaktion einem wasserstoffhaltigen Gasgemisch bei hohen Temperaturen reduziert und durch Reaktion mit Sauerstoff bei hohen Temperaturen wieder oxidiert. Dabei geht ein großer Teil der Spaltprodukte in die gasförmige Phase über und kann so entfernt werden.

Das zurückbleibende Pulver das hauptsächlich aus Uranoxid und anderen Aktinidenoxiden, insbesondere Plutoniumoxid besteht kann nun direkt oder nach Mischung mit abgereichertem Uranoxidpulver zu Brennstoffpellets für CANDU Brennstoff weiterverarbeitet werden.[21]

Voloxidation

Bei diesem Verfahren wird der Kernbrennstoff in einer Sauerstoffatmosphäre erhitzt. Einige Spaltprodukte wie etwa Wasserstoff (Tritium) sowie Kohlenstoff (C-14) werden dabei ausgebrannt. Der übrige Brennstoff kann anschließend einer nasschemischen Aufbereitung unterzogen werden. Mit diesem Verfahren kann verhindert werden das C-14 und Tritium bei der nasschemischen Wiederaufbereitung in den Kreislauf und letztendlich in die Umwelt gelangen. Durch die Voloxidation wird der Brennstoff zudem zu Staub zerkleinert außerdem lässt sich nicht-oxidischer Brennstoff (Nitrid, Carbid, Metall usw.) zu Oxid umwandeln, im Fall von Nitrid kann auch der (fallweise wertvolle weil isotopenangereicherte) Stickstoff abgeschieden werden.

Super-DIREX

Bei dem in Japan entwickelten Super-DIREX (Supercritical Fluid Direct Extraction) Verfahren werden die Spaltprodukte zunächst durch Voloxidation teilweise entfernt und der Brennstoff wird zudem durch diesen Prozess zerkleinert. Anschließend werden Uran und Plutonium mit in superkritischen CO2 gelöster Salpetersäure und TBP mehr oder weniger selektiv aus dem Brennstoff herausgelöst. Die Hauptaufgabe des Super-DIREX Verfahrens ist es das Frontend des PUREX Prozesses durch ein wirtschaftlicheres Verfahren zu ersetzen.[22][23]

Trockene physikalische Trennverfahren

Wird der Kernbrennstoff zu Feinstaub umgewandelt lassen sich die (vergleichsweise schweren) Brennstoffteilchen unter Umständen durch verschiedene trocken-physikalische Verfahren anhand ihrer hohen Dichte von anderen Teilchen trennen. Ein solches Verfahren wurde unter anderem als Teilprozess des METROX Prozesses entwickelt.

Pyrochemische Verfahren

Bei diesen Verfahren wird der Kernbrennstoff in Salz- oder Metallschmelzen gelöst und aus diesen selektiv abgetrennt.

Pyro-A

Das in den USA entwickelte Pyro-A-Wiederaufbereitungsverfahren ist ein pyrochemischer Prozess zur Trennung von Spaltprodukten und Transuranen im Anschluss an den UREX-Prozess, der eine Alternative zum UREX+-Verfahren darstellt. Der Abfallstrom des UREX-Prozesses wird dafür zu Oxid umgewandelt und anschließend in einer Salzschmelze gelöst. Die Transurane werden anschließend aus der Salzschmelze extrahiert. Es gibt zwei Varianten dieses Prozesses: Eine arbeitet pyroelektrochemisch, die andere mit einer pyrochemischen Flüssig-Flüssig-Extraktion.[24]

Pyro-B

Auch der Pyro-B-Prozess ist ein US-amerikanischer pyroelektrochemischer Wiederaufbereitungsprozess und wurde in den 1980er Jahren im Zuge des IFR-Programms zur Wiederaufbereitung von metallischem Schnellbrüterbrennstoff zur Serienreife entwickelt. Durch eine zusätzliche Reduktionsstufe ist auch die Wiederaufbereitung von keramischem Brennstoff möglich.

Der Pyro-B-Prozess wurde ab 1995 im LANL in technischem Maßstab genutzt, um die Brennelemente des EBR-II aufzubereiten, und kann daher als etabliertes Verfahren gelten. Im Advanced Recycling Center von GE-Hitachi wird eine Pyro-B-Anlage mit 4 PRISM-Reaktorblöcken kombiniert, so dass abgebrannter Kernbrennstoff der Brutreaktoren direkt weiterverwendet werden kann. Außerdem kann so vor Ort abgebrannter Brennstoff anderer Reaktoren zu neuem Brennstoff für die PRISM-Reaktoren verarbeitet werden.

Beim Pyro-B-Verfahren wird der metallische Brennstoff zerkleinert und in einem metallischen Korb in ein Salzbad (Lithiumchlorid/Kaliumchlorid) bei einer Temperatur von etwa 500°C geladen. Dieser Korb dient (mitsamt dem darin befindlichen Brennstoff) als Anode. Es gibt zwei Kathoden: eine aus Stahl, an welcher sich ein Urankristall bildet, und eine aus flüssigem Cadmium, in welcher sich Transurane sammeln. Übrige Transurane sammeln sich am Boden des Beckens, welcher ebenfalls mit flüssigem Cadmium gefüllt ist, auf welchem das Salzbad aufschwimmt. Anschließend werden die beiden Kathoden in einem Hochtemperatur-Vakuumofen geschmolzen und dabei gemischt; Cadmium und übriges Salz wird abdestilliert. Die Abtrennung der Spaltprodukte vom Salz erfolgt mit Ionentauschern aus Zeolit, die Spaltprodukte werden vom Zeolit gebunden und gemeinsam mit diesem konditioniert (etwa verglast). Hüllrohrmaterial und Edelmetall-Spaltprodukte verbleiben zudem bei der Anode; auch sie werden entsprechend behandelt.

Der Pyro-B-Prozess ist Vorbild für andere Wiederaufbereitungsprozesse, welche unter anderem in Europa und Japan (Pyrorep) sowie Südkorea (ACP) entwickelt werden.[25]

PYROX

Der US-Amerikanische PYROX Prozess ähnelt dem Pyro-A Prozess und wurde für die direkte pyroelektrochemische Aufbereitung von Uranoxidbrennstoff entwickelt.

Oxide Electrowining

Das Oxide-Electrowining-Verfahren ist ein pyroelektrochemisches Verfahren zur Aufbereitung von oxidischem Kernbrennstoff. Dieser wird in einer Salzschmelze aus Cäsiumchlorid und Natriumchlorid bei Chlorüberschuss gelöst, es bildet sich gelöstes Uranoxychlorid. Bei einem Elektrolyseprozess wird Chlor an einer Graphitanode abgeschieden, an der Kathode bildet sich ein metallischer Urankristall. Die Spaltprodukte werden ebenfalls an der Anode abgeschieden oder verbleiben im Salz.

ACP

Das in Südkorea entwickelte ACP (Advanced spent fuel Conditioning Process) Verfahren ist ein pyroelektrochemisches Wiederaufbereitungsverfahren das auf dem US-Amerikanischen Pyro-B Prozess basiert und diesem stark ähnelt. Für die Aufbereitung von oxidischem Brennstoff wurde ein spezieller Vorbehandlungsprozess entwickelt der aus Decladding, Voloxidation und elektrochemischer Reduktion in einer Salzschmelze besteht.[26]

DOVITA

Der DOVITA (Dry Oxide Vibropacking Integrated TrAnsmutation) Prozess wurde im Kernforschungszentrum RIAR in Russland entwickelt. Dieser pyroelektrochemische Oxy-Chlorid Prozess ermöglicht im Gegensatz zum amerikanischen Pyro-Verfahren die direkte Aufbereitung von oxidischem Kernbrennstoff, im Unterschied zum ähnlichen Oxide Electrowinning-Verfahren ermöglicht er zudem die Trennung der Aktinide.

Der oxidische Kernbrennstoff wird dafür ein einen Graphittigel eingebracht der mit einem 650 °C heißen Natrium-Cäsiumchloridbad gefüllt ist. Anschließend wird Chlor eingeblasen, beim Chlorüberschuss lösen sich Uranoxid und Plutoniumoxid im Salz. Nun folgt ein Elektrolyseprozess bei 630 °C, der Tigel dient dabei als Anode, das Uran sammelt sich an einer Kathode die in das Salz eingebracht wird. Im nächsten Schritt wird das Plutonium durch Einblasen einer Mischung aus Chlor, Sauerstoff und Stickstoff selektiv ausgefällt. Im letzten Schritt erfolgt eine Ausfällung von minoren Aktiniden und Seltenerdmetallen durch Zugabe von Natriumphosphat. [27]

DOVITA-II

Weiterentwicklungsprogramm für den DOVITA Prozesses, er soll sich unter anderem auch für Vibropacking-Nitridbrennstoff eignen.

Metallschmelzextraktion

Die Metallschmelzextraktion ist eine pyrochemische Variante der Flüssig-Flüssig Extraktion mit einer flüssigen Metallschmelze. Es ist beispielsweise möglich Plutonium und viele Spaltprodukte mit flüssigem Magnesium aus einer Kernbrennstoffschmelze zu extrahieren; Uran lässt sich beispielsweise mit Wismut extrahieren, diverse Spaltprodukte mit Natrium. Eine Extraktion aus der Metallschmelze ist auch durch Kältefallen möglich an denen sich Verunreinigungen mit hohem Schmelzpunkt sammeln. [28]

PYROREP

Ein Japanisch-Europäisches Konsortium unter Leitung des japanische Forschungszentrum CRIEPI (Central Research Institute of Electric Power Industry) entwickelte in Zusammenarbeit mit dem INL einen pyrochemischen Wiederaufbereitungsprozess der eine Weiterentwicklung des Pyro-B Prozesses darstellt. Plutonium wird dabei gemeinsam mit den minoren Aktiniden abgetrennt und verarbeitet. Der Prozess soll sich sowohl für die Wiederaufbereitung von oxidischem Leichtwasserreaktorbrennstoff als auch metallischem oder oxidischem Schnellreaktorbrennstoff eignen.[29]

Salzschmelzextraktion

Spaltprodukte und Kernbrennstoff bzw. Brutstoff können unter anderem durch eine pyrochemische Flüssig-Flüssig Extraktion mit flüssigen Metallen aus einer Salzschmelze extrahiert werden.[30][31]

Metallschmelzraffinierung

Bei verschiedenen unter diesem Begriff zusammengefassten Verfahren werden Spaltprodukte und/oder Aktinide aus einer Metallschmelze extrahiert bzw. aus dieser gebunden, das Ziel ist es dabei den Kernbrennstoff zu reinigen. Mögliche Verfahren sind etwa elektrochemische Metallschmelzraffinierung, Extraktion durch Einblasen von Gasen, Einbringen bestimmter Zuschlagsstoffe in die Schmelze oder Zonenschmelzen. Unerwünschte Fremdstoffe können so als nicht-metallische Schlacke abgesondert werden. Bisher werden derartige Verfahren, insbesondere das Zonenschmelzen, in größerem Maßstab lediglich zur Herstellung von hochreinem Plutonium für die Nutzung als Kernsprengstoff verwendet. Im einfachsten Fall wird der metallische Brennstoff einfach nur geschmolzen. Zahlreiche Spaltprodukte werden alleine dadurch als Schlacke oder Gas abgetrennt. Ein derartiges Verfahren wurde in den 1960ern im LANL zur Wiederaufbereitung des EBR-II Brennstoffs eingesetzt.

DOR

Beim DOR (Dry Oxide Reduction) Prozess wird oxidischer Kernbrennstoff in eine Calciumchloridschmelze mit Calciumüberschuss eingebracht. Der Sauerstoff aus dem oxidischen Kernbrennstoff geht bei einer Reaktionstemperatur von 820 °C ebenso wie ein Großteil der Spaltprodukte ins Salz über. Die Aktinide sammeln sich als Metall am Boden des Reaktionsgefäßes.

Pyroredox

Der Pyroredoxprozess wurde am LANL zur Herstellung von reinem Plutonium aus verunreinigten Plutoniumverbindungen entwickelt, er lässt sich auch auf Kernbrennstoffe anwenden (gegebenenfalls nach einer vorherigen Grobtrennung eines uranreichen und eines plutoniumreichen Teils). Die Plutoniumverbindung wird dabei zunächst in einer Zinkchloridschmelze gelöst wobei das Plutonium bei 750 °C zu Plutoniumtrichlorid umgewandelt wird und metallisches Zink entsteht. Anschließend wird das Plutoniumchlorid mit flüssigem Calcium bei 850°C reduziert wodurch wiederum gereinigtes metallisches Plutonium und Calciumchlorid entsteht. Da das Calciumchlorid noch einen gewissen Anteil Plutoniumchlorid enthält wird dieses in mehreren Prozessstufen einer erneuten Reduktion unterzogen.

Das Produkt enthält über 95 % Plutonium und kann anschließend zusätzlich elektrochemisch gereinigt werden wodurch sehr reines Plutonium entsteht.[32]

Pyro-Destillation

Bei der Pyrodestillation werden Spaltprodukte oder Kernbrennstoffe aus einer metallischen Kernbrennstoffschmelze oder Flüssigsalzkernbrennstoff durch Destillation im Vakuum extrahiert. Im Fall von Fluorid- oder Chloridsalz Brennstoff kann durch Zugabe von Fluor bzw. Chlor Hexafluorid bzw. Chlorid gebildet werden welches sich leicht herausdestillieren lässt. Hexafluoride bzw. Hexachloride lassen sich voneinander ebenfalls durch Destillation trennen. Beachtlich ist die Trennung von Cadmium und Aktiniden durch Abdestillierung des Cadmiums als Teilprozess des Pyro-B Prozesses und der Flüssig-Flüssig Extraktionsvariante des Pyro-A Prozesses.

Pyrochemische Prozesseinheit (PPU)

Die Entwickler des Dual Fluid Reaktors planen für die Wiederaufbereitung eine sogenannte "Pyrochemische Prozesseinheit" [33] zu nutzen, in der das UCL3-Brennstoffsalz im laufenden Betrieb gereinigt wird. Diese soll unter anderem die zuvor beschriebene Pyro-Destillation als Teilprozess nutzen. Dadurch sollen Spaltprodukte fast sortenrein entfernt und einlagert werden können. Darüber hinausgehende technische Details wurden, soweit bekannt, bisher nicht veröffentlicht.

Plasmarecycling

Der Kernbrennstoff wird (etwa durch eine Variante der elektrischen Plasmavergasung) zu Plasma umgesetzt und anschließend anhand der unterschiedlichen elektrischen bzw. magnetischen Eigenschaften und der unterschiedlichen Masse der entstandenen Ionen aufgetrennt. Wiederaufbereitung auf Basis des Playmarecycling gilt als sehr fortschrittlich allerdings ist die Technologie auch wenig erprobt. Entwicklungsarbeit auf diesem Gebiet gab es in der Vergangenheit unter anderem durch Westinghouse und verschiedene Universitäten aber größere Anlagen sind bisher nicht geplant. Mit der Plasmatechnik ist es auch möglich verschiedene Isotope voneinander zu trennen was man sich auch in der Urananreicherung im Plasma Seperation Process zunutze machen kann.

Elektrische Auftrennung

Bei diesem Verfahren wird ein Plasmastrom analog zu einem Massenspektrometer (mit sehr hohem Durchsatz) durch ein elektrisches Feld abgelenkt wodurch unterschiedliche Ionen anhand ihres Masse-zu-Ladung-Verhältnisses getrennt werden.

Magnetische Auftrennung

In diesem Fall wird der Plasmastrom magnetisch abgetrennt, auch hier erfolgt eine Trennung anhand des Masse-zu-Ladung-Verhältnisses der Ionen.

Plasmazentrifuge

In einer Plasmazentrifuge wird ein Plasmastrom durch magnetische Felder auf eine Kreisbahn oder Spiralbahn gelenkt und so zunehmend wiederum anhand des Masse-zu-Ladung-Verhältnisses in seperate Ströme der einzelnen Ionen aufgetrennt.

Wiederaufbereitung von Fusionsbrennstoff

Durch ihre völlig unterschiedlichen chemischen und erheblich unterschiedlichen physikalischen Eigenschaften lassen sich der nicht abgebrannte Fusionsbrennstoff Wasserstoff vom Fusionsprodukt Helium sehr einfach chemisch trennen. In Anlagen die nach dem Prinzip des magnetischen bzw. elektrischen Plasmaeinschlusses arbeiten ist auch eine laufende Abtrennung des Heliums basierend auf dessen unterschiedlichen Eigenschaften im Plasma möglich.

Wirtschaftlichkeit der Wiederaufbereitung

Abgebrannter Kernbrennstoff stellt gewissermaßen einen Rohstoff dar aus dem neuer Kernbrennstoff gewonnen werden kann. Als "Rohstoff" steht abgebrannter Kernbrennstoff damit in Konkurrenz zu natürlichem Uranerz oder Thoriumerz. Beachtlich ist das die Fertigung von Brennelementen aus wiederaufbereitetem Kernbrennstoff teurer ist als die Herstellung aus Natururan bzw. angereichertem Uran weil die Strahlenschutzanforderungen höher sind. Der tatsächliche Mehraufwand hängt auch von der Konstruktion der Brennelemente und damit vom Reaktortyp ab.

Die Wirtschaftlichkeit der Wiederaufbereitung ist damit abhängig von den Kosten der Wiederaufbereitung, den Kosten der Herstellung von Brennelementen aus wiederaufbereitetem Kernbrennstoff auf der einen Seite und den Kosten der Gewinnung von Kernbrennstoff aus Natururan und gegebenenfalls Thorium auf der anderen Seite. In Zeiten niedriger Natururanpreise und Anreicherungskosten kann es daher sinnvoll sein, keine neuen Wiederaufbereitungsanlagen zu bauen, sondern den Brennstoff so lange zwischenzulagern, bis die Natururanpreise gestiegen sind und die Wiederaufbereitung entsprechend wirtschaftlich konkurrenzfähiger geworden ist.

Ein weiterer Faktor ist der Umstand, dass man die Kosten der Endlagerung durch den Einsatz der Wiederaufbereitung durch die geringeren Einschlusszeiten und geringeren hochradioaktiven Abfallvolumina reduzieren kann. Analog dazu lassen sich prinzipiell auch die Kosten der Zwischenlagerung reduzieren, die allerdings in der Regel nicht besonders hoch sind.

Radioaktive Emissionen

Je nach Auslegung einer Wiederaufbereitungsanlage werden manche Spaltprodukte in die Umwelt freigesetzt, insbesondere Edelgase. Wie groß die Freisetzung maximal sein darf, ist maßgeblich vom Standort der Anlage abhängig. Wiederaufbereitungsanlagen an der Küste dürfen etwa größere Mengen von Radionukliden im Abwasser freisetzen als solche an Flüssen im Inland, da die Abwässer im Meer schnell verdünnt werden und das Meerwasser nicht als Trinkwasser genutzt wird. Relevant sind in diesem Zusammenhang insbesondere Tritium bzw. tritiumhaltiges Wasser, Kohlenstoff-14 (bzw. C-14-haltiges CO2), radioaktive Edelgase, insbesondere Krypton-85 und radioaktive Iodisotope, insbesondere Iod-129. Trotz dieser Emissionen ist die daraus resultierende Strahlenbelastung für die Bevölkerung im Umkreis einer Wiederaufbereitungsanlage nur minimal. Im Fall von La Hague entspricht sie weniger als 1 Prozent der natürlichen Umgebungsstrahlung.

Radioaktive Edelgase

Radioaktive Edelgase (insbesondere Krypoton-85, ~10,8 Jahre Halbwertszeit, Betastrahler) werden hauptsächlich über den Abluftkamin in die Umwelt freigesetzt und stellen üblicherweise den größten Anteil an der Aktivitätsemission dar. Pro Tonne wiederaufbereitetem Brennstoff werden im Fall typischen Leichtwasserreaktorbrennstoffs (40 GWd/t) etwa 660 TBq Kr-85 freigesetzt. Bei Schnellbrüterbrennstoff (80 GWd/t) sind es etwa 300 TBq. Sie verdünnen sich in der Atmosphäre schnell zu ungefährlichen Konzentrationen. Radioaktive Edelgase können sich nicht in der Nahrungskette anreichern oder vom Körper aufgenommen werden. Krypton-85 ist als reiner Betastrahler mit stabilem Zerfallsprodukt zudem wesentlich ungefährlicher als das natürlich vorkommende radioaktive Edelgas Radon. Prinzipiell ist es auch möglich, die Emission von Krypton-85 zu verhindern, indem es durch ein Tieftemperaturverfahren oder Adsorption an perflourierten Kohlenwasserstoffverbindungen aus der Abluft gefiltert wird. Das ist jedoch aufwendig und international nicht üblich. Sinnvoll wäre es vor allem dann, wenn ein größeres kommerzielles Interesse an der Gewinnung dieser radioaktiven Edelgase bestünde. Fallweise kann man versuchen, die Kryptonemission zeitlich durch Zwischenspeicherung von Abluft zu verteilen, um Emissionsspitzen zu reduzieren.

Tritium

Das radioaktive Wasserstoffisotop Tritium (Betastrahler, 12,3 Jahre Halbwertszeit) entsteht in seltenen Fällen als drittes Spaltprodukt bei der Kernspaltung. Aus typischem Leichtwasserreaktorbrennstoff (40 GWd/t) werden etwa 20 TBq/t freigesetzt, aus Schnellbrüterbrennstoff (80 GWd/t) etwa 100 TBq/t. Da es anschließend meist zu tritiumhaltigem Wasser oxidiert wird, ist eine Freisetzung in die Umwelt beim konventionellen PUREX-Prozess nur schwer zu vermeiden, da es nur mit großem Aufwand von der Salpetersäure getrennt werden kann. Es landet meist früher oder später im Abwasser. Befindet sich die Wiederaufbereitungsanlage am Meer, ist das kein großes Problem, da das Tritium sehr schnell stark verdünnt wird. Das Meerwasser wird zudem in der Regel nicht als Trinkwasser genutzt. Tritiumhaltiges Wasser verdunstet langsamer als gewöhnliches Wasser, weshalb es nur in geringem Umfang als Regenwasser an Land transportiert wird.[34] Tritium entsteht in Reaktoren auch durch Neutroneneinfang in Bor: einerseits in den Steuerstäben, andererseits, vor allem in Druckwasserreaktoren, auch im mit Borsäure versetzen Kühlwasser, aus welchem es zum Teil in die Umwelt eingetragen wird. Kernkraftwerke mit Druckwasserreaktor setzen daher zum Teil bereits im laufenden Betrieb ähnlich viel oder mehr Tritium frei wie in ihrem Brennstoff gebildet und bei der Wiederaufbereitung freigesetzt wird.

Bei Wiederaufbereitungsanlagen im Landesinneren ist es eventuell nicht möglich, das Tritium im Abwasser zu entsorgen. Hier bietet sich eine Verdampfung des kontaminierten Abwassers und eine Entsorgung über den Abluftkamin als Alternative an. Es wurde auch überlegt, tritiumhaltiges Wasser über Bohrlöcher in tiefe Erdschichten zu verpressen (endzulagern).

Will man Tritium dennoch abscheiden, ist es möglich, den Kernbrennstoff im Vakuum mechanisch zu zerkleinern und auszubrennen, bevor man ihn in Salpetersäure löst. Das Tritium bzw. tritiumhaltiger Wasserdampf gelangt dabei in konzentrierter Form in das Abgas, welches sich kondensieren und lagern oder weiterverwenden lässt. Bei nicht-nasschemischen Wiederaufbereitungsprozessen lässt es sich relativ einfach abscheiden.

Tritium spielt bei der Wiederaufbereitung von Kernfusionsreaktorbrennstoff als Brennstoff eine zentrale Rolle. Es muss zu einem möglichst großen Anteil wiederverwendet werden und sollte nur zu einem kleinen, ungefährlichen Anteil in die Umwelt gelangen.

Kohlenstoff-14

Kohlenstoff-14 ist ein reiner Betastrahler mit einer Halbwertszeit von 5730 Jahren, der in seltenen Fällen durch Neutroneneinfang von im Brennstoff enthaltenem Sauerstoff (Oxidbrennstoff), Stickstoff (Nitridbrennstoff) oder Kohlenstoff (Carbidbrennstoff) entsteht. Er kommt auch in der Natur vor, wo er durch Kernreaktionen mit kosmischer Strahlung in der oberen Atmosphäre entsteht. Der bei weitem größte Anteil an künstlichem 14C wurde durch atmosphärische Kernwaffentests in die Umwelt eingetragen. Er bildet radioaktives CO2, welches in einer Wiederaufbereitungsanlage teilweise über die Abluft, teilweise gelöst über das Abwasser freigesetzt wird. Eine Entfernung ist analog zu tritiumhaltigem Wasser durch vorheriges Ausbrennen des Brennstoffs im Vakuum möglich. Bei nicht-nasschemischen Wiederaufbereitungsprozessen lässt es sich meist relativ einfach abscheiden.[35]. 14C wird nicht nur bei der Wiederaufbereitung oder oberirdischen Kernwaffentests in die Umwelt eingetragen. Es entsteht in Reaktoren auch durch Neutroneneinfang in Bor: einerseits in den Steuerstäben, andererseits vor allem in Druckwasserreaktoren auch im mit Borsäure versetzen Kühlwasser, aus welchem es zum Teil in die Umwelt eingetragen wird. Kernkraftwerke setzen daher zum Teil bereits im laufenden Betrieb ähnlich viel oder mehr 14C frei wie in ihrem Brennstoff gebildet und bei der Wiederaufbereitung freigesetzt wird.

Es gibt im Wesentlichen fünf Bildungsreaktionen für 14C:

16O (n, 3He) -> 14C (0,00000005 barn; 16O ist im natürlichen Sauerstoff in einer Konzentration von 99,762 % enthalten)

17O (n, α) -> 16C (0,24 barn; 17O ist im natürlichen Sauerstoff in einer Konzentration von nur 0,038 % enthalten)

13C (n, γ) -> 14C (0,0009 barn; 13C ist im natürlichen Kohlenstoff in einer Konzentration von 1,1 % enthalten)

14N (n, p) -> 14C (1,82 barn; 15N ist im natürlichen Stickstoff in einer Konzentration von 99,634 % enthalten)

15N (n, d) -> 14C (0,00025 barn; 15N ist im natürlichen Stickstoff in einer Konzentration von 0,366 % enthalten)

Wie man anhand dieser Zahlen erkennen kann, ist die C-14-Bildung bei oxidischem Brennstoff nur gering, da der Einfangquerschnitt des 17O extrem gering ist. Ähnliche (sehr geringe) Mengen wie im Brennstoff selbst werden in wassergekühlten Reaktoren auch durch Neutroneneinfang des im Kühlwasser enthaltenen Sauerstoffs gebildet. Im Brennstoff gängiger Leichtwasserreaktoren werden lediglich wenige 10 GBq pro Tonne gebildet.

Bei nitridischem Brennstoff können jedoch durchaus problematische C-14-Mengen anfallen. Um die Bildung des C-14 zu minimieren, ist es möglich, im Stickstoff das Isotop 15N anzureichern, was aber teuer und aufwendig ist. Wird Brennstoff mit angereichertem 15N verwendet, so sollte dieser bei der Wiederaufbereitung abgeschieden und wiederverwendet werden.

Radioiod

Radioaktive Iodverbindungen, hauptsächlich Iod-129 mit einer Halbwertszeit von 15,7 Millionen Jahren, von dem in thermischen Reaktoren mit einem Abbrand von 40 GWd/t etwa 2,2 GBq/t entstehen, werden zum Teil über das Abwasser oder über die Abluft freigesetzt. Bei einer Einleitung ins Meerwasser verdünnt sich das Iod jedoch schnell und vermischt sich mit inaktivem natürlichen Iod. Zudem ist die Gesamtaktivität und damit das Gefahrenpotenzial gering. Wird es aber an Land freigesetzt, besteht die Gefahr, dass es sich in der Nahrungskette anreichert. Deshalb sind die Grenzwerte im Vergleich zu jenen für Edelgase oder Tritium sehr niedrig. Durch geeignete Filteranlagen für Abluft und Abwasser (Wäsche mit alkalischen Lösungen, Aktivkohle) lässt sich die Emission bei Bedarf stark reduzieren. Bei modernen Anlagen gelangen etwa 0,1-1% des Iods in die Umwelt. Beachtlich ist, dass es aufgrund der langen Halbwertszeit des Iod-129 und der Wasserlöslichkeit diverser Iodverbindungen kaum möglich ist, einen sicheren Einschluss in einem Endlager bis zum vollständigen Abklingen sicherzustellen. Die Radiotoxizität des Iod-129, das aus einer gewissen Menge Kernbrennstoff entsteht, wird allerdings von der Radiotoxizität des Uranerzes, aus dem der Brennstoff hergestellt wurde, übertroffen.

Sonstige Spaltprodukte

Zum Teil werden auch Spuren anderer Spaltprodukte (etwa Strontium, Cäsium, Ruthenium, Cobalt) freigesetzt. Deren radiologische Bedeutung ist bei modernen Anlagen aufgrund der kleinen Mengen aber gering.

Sekundärabfälle

Neben den Spaltprodukten selbst fallen im Zuge der Wiederaufbereitung weitere radioaktive Abfälle in Form von Materialien an die mit den Spaltprodukten und/oder Aktiniden vermischt oder verunreinigt wurden. Das sind einerseits Hüllrohre und Strukturbauteile der Brennelemente, andererseits beispielsweise Radiolyseprodukte des TBPs in der PUREX-Wiederaufbereitung oder verschiedene Filter die regelmäßig ausgetauscht werden müssen. Auch beim Rückbau von Wiederaufbereitungsanlagen fallen weitere Abfälle an. Bei modernen Wiederaufbereitungsanlagen konnte das Abfallvolumen mittlerweile aber deutlich reduziert werden, insbesondere durch Kompaktierung der Abfälle (etwa Verbrennen organischer Abfälle, Verpressen). In der Wiederaufbereitungsanlage UP3 in La Hague fielen beispielsweise ursprünglich etwa 3 m³ Abfall pro Tonne Uran das wiederaufbereitet wurde an, heute sind es weniger als 0,5 m³. Zum Vergleich: Bei der direkten Endlagerung abgebrannter Brennelemente sind es etwa 2 m³; der Anteil an vitrifizierten Spaltprodukten liegt dabei jeweils bei etwa 0,1 m³, der Rest sind Hüllrohre, Brennelementstrukturteile und Sekundärabfälle; diese Abfälle werden als kompaktierte Mischung gemeinsam mit den vitrifizierten Spaltprodukten endgelagert und gelten als langlebig mittelaktiv.

Einzelnachweise

- ↑ KfK-Berichte KfK1046: Die Wiederaufarbeitung von Uran-Plutonium-Kernbrennstoffen http://bibliothek.fzk.de/zb/kfk-berichte/KFK1046.pdf

- ↑ Vorlesungsunterlagen TU-Wien Kernbrennstoffkreislauf; Dr. Kronenberg

- ↑ COEX process: cross-breeding between innovation and industrial experience http://www.wmsym.org/archives/2008/pdfs/8220.pdf

- ↑ Journal of Applied Electrochemistry 30: Electrochemical processes for nuclear fuel reprocessing H. SCHMIEDER and U. GALLA Forschungszentrum Karlsruhe

- ↑ Solvent Extraction of Actinide Elements in New Extraction System for TRU Recovery (NEXT) http://jolisfukyu.tokai-sc.jaea.go.jp/fukyu/mirai-en/2006/1_6.html

- ↑ Research on PARC process for future reprocessing http://www.iaea.org/inis/collection/NCLCollectionStore/_Public/36/008/36008585.pdf

- ↑ TRUEX processing of plutonium analytical solutions at Argonne National Laboratory http://www.osti.gov/scitech/servlets/purl/219306

- ↑ Advanced Separation Techniques for Nuclear Fuel Reprocessing and Radioactive Waste Treatment http://store.elsevier.com/Advanced-Separation-Techniques-for-Nuclear-Fuel-Reprocessing-and-Radioactive-Waste-Treatment/isbn-9780857092274/

- ↑ Untersuchungen zur Abtrennung, Konversion und Transmutation von langlebigen Radionukliden http://www.iaea.org/inis/collection/NCLCollectionStore/_Public/46/109/46109545.pdf

- ↑ The Chemistry of the Actinide and Transactinide Elements https://books.google.at/books?id=9vPuV3A0UGUC&pg=SL9-PA47&lpg=SL9-PA47&dq=DIDPA+actinide+extraction&source=bl&ots=W-cvO3KUHN&sig=_JaLiUYPEFyQv2FBD-fm_0AjJVg&hl=de&sa=X&ved=0ahUKEwi0t4bbj8nMAhWFthQKHVR8CbkQ6AEIKTAC#v=onepage&q=DIDPA&f=false

- ↑ Talspeak: a new method of separating americium and curium from the lanthanides by extraction from an aqueous solution of an aminopolyacetic acid complex with a monoacidic organophosphate or phosphonate http://web.ornl.gov/info/reports/1964/3445604437152.pdf

- ↑ Chemical Separation Technologies and Related Methods of Nuclear Waste Management http://www.springer.com/us/book/9780792356387

- ↑ Anodic Dissolution of UO2 Pellet Containing Simulated Fission Products in Ammonium Carbonate Solution http://www.tandfonline.com/doi/pdf/10.1080/18811248.2006.9711087

- ↑ Demonstration of the SREX process for the removal of Sr-90 from actual highly radioactive solutions in centrifugal contractors http://www.osti.gov/scitech/servlets/purl/565286

- ↑ Study on Selective Separation of Uranium by N,N-dialkylamide in ARTIST Process http://www.iaea.org/inis/collection/NCLCollectionStore/_Public/36/010/36010983.pdf

- ↑ Approach to the extreme safety in a nuclear fuel reprocessing system in mild aqueous solutions http://www.iaea.org/inis/collection/NCLCollectionStore/_Public/30/040/30040182.pdf

- ↑ W. Stoll: Plutonium in Hanau

- ↑ ITALIAN PROGRESS REPORT ON REPROCESSING OF IRRADIATED FUEL http://www.osti.gov/scitech/servlets/purl/4761773

- ↑ New radiochemical technologies of spent nuclear fuel (SNF) reprocessing https://www.ipen.br/biblioteca/cd/unepapers/2004/pdf/11_Session_G/IAEA-CN-114_G-13.pdf

- ↑ Deep Burn: Development of Transuranic Fuel and Fuel Cycles for High Temperature Gas-Cooled Reactors https://www.iaea.org/NuclearPower/Downloadable/Meetings/2015/2015-12-07-12-09-NPTDS/TM_Deep_Burn/B06a_Deep_Burn_Complete_Document_Final_09-23-09_copy.pdf

- ↑ AECL's progress in developing the DUPIC fuel fabrication process http://www.iaea.org/inis/collection/NCLCollectionStore/_Public/30/000/30000506.pdf

- ↑ Direct Extraction of Uranium and Plutonium using TBP-HNO3 Complex for the Super-DIREX Process http://www.iaea.org/inis/collection/NCLCollectionStore/_Public/36/016/36016112.pdf

- ↑ A study on the technique of spent fuel reprocessing with supercritical fluid direct extraction method (Super-DIREX method) http://www.tandfonline.com/doi/pdf/10.1080/00223131.2002.10875577

- ↑ Pyrochemical Separations in Nuclear Applications https://www.oecd-nea.org/science/docs/pubs/nea5427-pyrochemical.pdf

- ↑ Plentiful Energy http://www.thesciencecouncil.com/pdfs/PlentifulEnergy.pdf

- ↑ Status and Prospect of Safeguards By Design for Pyroprocessing Facility https://www.iaea.org/safeguards/symposium/2010/Documents/PPTRepository/071P.pdf

- ↑ Advances in reprocessing of spent fuel: Partitioning http://www-pub.iaea.org/mtcd/meetings/PDFplus/2004/gcsfSess2-Mayorshin.pdf

- ↑ AECL: Reprocessing of nuclear fuels (1955) http://www.iaea.org/inis/collection/NCLCollectionStore/_Public/43/103/43103498.pdf

- ↑ An Overview of CRIEPI Pyroprocessing Activities https://www.oecd-nea.org/pt/iempt9/Nimes_Presentations/INOUE.pdf

- ↑ Pyrochemical reprocessing of molten salt fast reactor fuel: focus on the reductive extraction step http://www.nukleonika.pl/www/back/full/vol60_2015/v60n4p907f.pdf

- ↑ On-line reprocessing of a molten salt reactor : a simulation tool http://www.iaea.org/inis/collection/NCLCollectionStore/_Public/40/003/40003956.pdf

- ↑ Recovery of Plutonium by Pyroredox Processing http://www.iaea.org/inis/collection/NCLCollectionStore/_Public/17/031/17031115.pdf

- ↑ https://dual-fluid-reaktor.de/technical/waste/

- ↑ Tritium and the environment http://www.irsn.fr/EN/Research/publications-documentation/radionuclides-sheets/environment/Pages/Tritium-environment.aspx

- ↑ Carbon-14 and the environment http://www.irsn.fr/EN/Research/publications-documentation/radionuclides-sheets/environment/Pages/carbon14-environment.aspx