|

RBMK-1000

| RBMK-1000 | |

|---|---|

| Grundlegende Informationen | |

| Entwicklungsland | Sowjetunion |

| Entwicklungsjahr | 1960 |

| Entwickler | NIKIET, Gidropress |

| Hersteller | Ischora, u.a. |

| Auslegung | |

| Reaktortyp | Siedewasserreaktor |

| Bauart | Druckröhren |

| Moderator | Graphit |

| Kühlmittel | Wasser |

| Reaktivitätskoeffizient | |

| Brennstoff | |

| Brennstoff | UO2 |

| Form | Pellets |

| Geometrie | Rund |

| Wechsel | Im Betriebszustand |

| Sonstige Details | |

| Errichtete Exemplare | 15 |

Der RBMK-1000 (russisch РБМК-1000) ist das erste Reaktormodell der RBMK-Baulinie mit einer Leistung von 1000 MW elektrisch. Die thermische Leistung liegt bei 3200 MW und wird in 1661 bis 1693 Druckröhren, je nach Generation, erzeugt. Geregelt wird die Energie mit 179 Steuerstäben aus Borcarbid.[1] In Reaktoren der zweiten und dritten Generation besteht die aktive Zone des Reaktors aus 1661 Druckröhren, die mir 211 Steuerstäben aus Borcarbid gesteuert werden. Als Moderator für die Neutronen dient Graphit, als Kühlung leichtes Wasser,[2] das die Wärme gleichzeitig aus dem Reaktor abführt und in vier Dampfabscheider leitet. Von dort wird mitgeführtes Wasser vom Sattdampf getrennt und wieder in den Reaktor zurückgeführt. Der Sattdampf wird weiter in die Turbinenhalle geleitet,[3] in der er zwei 500 MW-Turbogeneratoren antreibt, die jeweils aus einem Hochdruckelement bestehen, jeweils vier Dampfüberhitzer und vier Niederdruckläufern, die sich links und rechts neben dem Hochdruckläufer und hinter den Überhitzern befinden.[4] Nachdem das Wasser in den Kondensatoren kondensiert wurde, wird es wieder dem Kreislauf in den Dampfabscheider zugeführt.[3]

Brennstoff

In jeder Druckröhre befinden sich jeweils zwei Brennstabbündel, die jeweils eine Länge von 3,65 Meter haben. Jeder dieser Bündel besteht aus 18 einzelnen Brennstäben. Insgesamt befindet sich in jedem Bündel 64,8 Kilo Urandioxid, wobei der spaltbare Anteil auf 2,4 % zuvor angereichert wurde. Durch die Druckröhrenbauweise ist es möglich, den Brennstoff während des Betriebs zu wechseln.[1] Im normalen Betrieb werden täglich drei bis vier Brennelemente entnommen und gegen frische getauscht.[5] Beim Stillstand werden täglich rund zehn Druckröhren neu beladen. Dies geschieht mit der Lade- und Entlademaschine, kurz RZM oder RSM genannt (russisch разгрузочно-загрузочная машина [РЗМ]), die speziell mit einem biologischen Schild ausgestattet ist und dem Arbeitsdruck der Druckröhren standhalten kann. Der Portalkran, an dem die Maschine dem Prinzip des Gantry-Antriebes arbeitet, lagert auf den Wänden der Reaktorhalle. Die Reaktorlademaschine an sich hat eine Höhe von 25 Metern. Um genug Bewegungsfreiheit für die Maschine zu gewährleisten, ist das Dach der Reaktorhalle 30 Meter hoch. Um die Brennelemente wechseln zu können, verbindet sich die Maschine mit einer Steckverbindung an der jeweiligen Druckröhre. Anschließend entfernt ein weiterer Mechanismus den Verschluss der Druckröhre und zieht diesen zeitgleich mit einem der Brennelemente in die Maschine hinein. Allerdings unterscheidet sich das Ladesystem von anderen Reaktoren, bei denen während des Betriebs der Brennstoff gewechselt werden kann, da erst ein Brennelement ganz aus dem Reaktor und der Maschine entfernt werden muss, bevor das zweite Element gewechselt werden kann.[6]

| Wasserqualität der Zwischenlagerbecken[7] | |

|---|---|

| pH-Wert | 5,5 bis 8,0 |

| spezifische Leitfähigkeit | <3,0x102 mm/m |

| Verunreinigungen | <100 ppbparts per billion (ppb, zu deutsch „Teile pro Milliarde“) |

| Chlor | <100 ppb |

| Eisen | <100 ppb |

| Öle | <200 ppb |

Der abgebrannte Brennstoff wird in Abklingbecken nahe des Reaktors gelagert. Diese Becken sollen verhindern, dass die Zerfallswärme der Brennelemente Dampf erzeugt und sind deshalb vom Reaktorsystem getrennt.[8] Nachdem die Brennelemente aus dem Reaktor entladen wurden, lagern diese fünf Jahre lang in diesem Abklingbecken. Die Kapazität liegt bei 1760 Brennelementen je Reaktorblock, aufgeteilt auf zwei Becken. Solch ein Abklingbecken hat eine Länge von zehn Metern und eine Breite von vier Metern. Die Tiefe beträgt 17 Meter. Die Lagerdichte beträgt 2,4 Tonnen Uran pro Quadratmeter. Nachdem die fünf Jahre vorüber sind, werden die Brennelemente in ein Zwischenlager gebracht, das Anlagenspezifisch bereits mit errichtet wurde. Die Lagerung erfolgt weiterhin Nass im Wasser, allerdings werden die Brennelemente in Röhren einzeln eingelagert. Das Lager kann 17520 Brennelemente aufnehmen, aufgeteilt auf fünf Becken. Jedes Becken hat eine Länge von 26 Meter bei einer Breite von fünf Metern. Die Tiefe liegt bei elf Metern. Die Lagerdichte liegt bei ungefähr drei Tonnen Uran pro Quadratmeter. Die Lagerung dieser Elemente erfolgt bis zur Stillegung der Anlagen. Während der Lagerung wird das Wasser auf zirka 40 bis 45 °C erwärmt. Es gibt zusätzlich Konzepte für größere Zwischenlager für eine eventuelle verlängerte Laufzeit von 40 bis 50 Jahren, sowohl am Kraftwerk, als auch regionale Zentren. Diese Lager könnten 35040 Brennelemente aufnehmen in ebenfalls fünf Becken mit den gleichen Maßen. Die Lagerdichte würde dann allerdings bei 5,9 Tonnen Uran pro Quadratmeter liegen.[7]

Sicherheitssysteme

Eine automatische Notabschaltung des Reaktors erfolgt nur bei wenigen Störungen, genauer bei Unterbrechung der externen oder internen Stromversorgung, Abschaltung beider Turbinen, Ausfall von drei Hauptumwälzpumpen, Verlust von 50 % Speisewasser, niedriger Wasserstand in den Dampfabscheidern, zu hohen Neutronenfluss und bei einem Auslegungsunfall. Bei allen anderen Zwischenfällen, beispielsweise den Ausfall einer Speisewasserpumpe regelt sich der Reaktor auf 80 % der Nennleistung zurück und bei einem Ausfall einer Turbinen auf 50 %.[9] Aufgrund dessen muss der RBMK für entsprechende Betriebsmanöver ausgelegt werden indem entsprechende Sicherheitssysteme installiert werden.

Überdrucksystem

Der grundlegende Auslegungsunfall des RBMK stellt den Bruch einer Druckröhre dar, bei Reaktoren der dritten Generation der Bruch von maximal sieben Röhren. Zum Schutz gibt es hierfür ein Reaktorbehälter-Überdrucksystem, dass im Falle einer Bruchs einer Druckröhre den Dampf aus dem Reaktor abführt. Die folgenden Systeme sind je nach Generation unterschiedlich ausgelegt. Bei Reaktoren der ersten Generation wird dieser Dampf in einen Rückhaltebehälter geleitet, der den Dampf so lange wie möglich zurückhalten soll, bis er über den Gaswäscher über den Schornstein abgeblasen wird. In Reaktoren der zweiten und dritten Generation erfolgt die Einspeisung in einen separaten Teil der Kondensationskammern. Die Leitungen ragen insgesamt 2,8 Meter in die Kammern herein. Um die Einspeisung zu ermöglichen muss eine konventionelle Wasserabdichtung von 1,8 Meter überwunden werden.[10]

Notkühlsysteme

Das Kernnotkühlsystem ist dafür ausgelegt im Falle eines Bruches einer maximal 900 Millimeter großen Leitung, die hauptsächlich an den Dampfabscheidern und den Druckheadern eingebaut sind. Die Einspeisung erfolgt direkt an den Headern an den Untergruppen. Der Sinn des Systems ist so viel Wasser so schnell wie möglich in das Kühlsystem des Reaktors zu drücken, allerdings ist die Funktion des Systems auf zwei Minuten zeitlich beschränkt. Bis dahin sollten die Langzeituntersysteme zur Sicherung der Kühlung aktiviert worden sein, die normalerweise innerhalb von 40 Sekunden voll angelaufen sind. Dies erfolgt normalerweise über den Start einer weiteren Kühlmittelpumpe, von denen der Reaktor fünf Stück besitzt. Bei einem Ausfall der externen Stromversorgung wird die Elektrizität von den sich abschaltenden und nachlaufenden Turbinen genutzt, die 50 Sekunden mit Spannung versorgt werden können. Neben diesem System gibt es ein Akkusystem, das maximal zwei Minuten die Stromversorgung decken kann. Die volle Langzeitkühlung übernehmen sechs elektrische Pumpen, von denen drei den beschädigten Teil mit Wasser aus den Kondensationskammern kühlen und die anderen Drei die unbeschädigte Hälfte mit Wasser aus einem Kondensattank. Die Stromversorgung dieser Pumpen erfolgt ausschließlich über die Dieselgeneratoren. Die Steuerung der Pumpen erfolgt über Elektrizität aus einem weiteren Akkusystem. Das Confinement sorgt zeitgleich dafür, dass das Wasser zurück in die Kondensationskammern fließt, sodass ein Kreislauf entsteht und die Kühlung gewährleistet werden kann.[10]

Reaktoren der ersten Generation besitzen keine Kondensationskammern. Dort wird möglicher Dampf direkt in die Athmosphäre abgeblasen und die Einspeisung nur aus Kondensattanks gewährleistet. Insgesamt besitzen diese Rektoren weniger Pumpen. Ebenso besteht kein Kreislauf im Kernnotkühlsystem.[10]

Reaktorsteuer- und schutzsystem

Insgesamt hat der Reaktor fünf Steuerstabgruppen, die sich in automatische und manuelle Steuerstäbe aufteilen, wobei jeder Steuerstab einzeln beeinflussbar ist. Von insgesamt 211 Steuerstäben gibt es 163 Steuerstäbe, die manuell gesteuert werden können, wobei sich diese in die zwei Gruppen RR (139 Steuerstäbe zur radialen Leistungsverteilung) und AZ (24 Steuerstäbe für Notabschaltung) aufteilen. Weitere zwölf Steuerstäbe entfallen auf eine automatisch gesteuerte Gruppe von Steuerstäben, die zur Leistungsstabilisierung dienen, wobei sich die genannte Gruppe AR noch einmal in drei Gruppen (AR-1, AR-2 und AR-3) intern aufteilt, die jeweils aus vier Steuerstäben bestehen. Zwölf weitere Steuerstäbe entfallen auf die automatische lokale Leistungsregelung, kurz LAR und 24 Stäbe auf die globale Leistungsregelung, wobei diese Steuerstäbe gekürzt sind und zur axialen Leistungsverteilung dienen. Um die axiale Leistungsverteilung zu gewährleisten werden diese Steuerstäbe von der Unterseite des Reaktors in die aktive Zone gefahren.[9] Vor den eigentlichen Steuerstäben befinden sich Graphitverdränger, die dazu dienen im separaten Kühlsystem des Kontrollsystems das Wasser beim Einfahren zu verdrängen und um die Absorbation der Neutronen zu verringern, die bei Graphit geringer ist als beim Kühlmittel Wasser. Zeitgleich wurde die Bildung von neutronenabsorbierenden Stoffen im Reaktor verhindert.[3] Alle Steuerstäbe hängen an Stahlseilen und werden mit Elektromotoren die ganz oben am Ende jedes Kanals angebaut sind bewegt. Die Geschwindigkeit liegt bei rund 0,4 Meter pro Sekunde. Um alle Steuerstäbe in die Endstellung im Reaktor einzufahren wird eine Zeit von rund 15 bis 20 Sekunden benötigt.[9]

Bei einer Schnellabschaltung ist es dem Operator allerdings möglicht und erlaubt, bei schneller Behebung der Ursache für die Abschaltung, das Einfahren der Steuerstäbe zu stoppen und den Reaktor wieder in den normalen Volllastbetrieb hoch zu fahren. Der Grund dafür ist, dass nach einer Schnellabschaltung aus voller Last der Stillstand mindestens 24 Stunden betragen würde, bis ein erneutes Anfahren erlaubt ist.[11]

Confinement

Der RBMK-1000 hat ab der zweiten Generation ein so genanntes lokales Confinement. Es ähnelt den westlichen Sicherheitsbehältern, ist jedoch nicht für hohe Drücke ausgelegt.[12] Es kann einem Druck von maximal viereinhalb Bar widerstehen.[9] Es ist so gebaut, dass es bei einem Bruch der Speisewasserleitung oder einer Druckröhre innerhalb des Reaktorbehälters den Dampf in zwei unterhalb des Reaktors liegende Kondensationskammern leitet und dort den Dampf kondensieren lässt. Bei Reaktoren der ersten Generation wurde der Dampf nach Durchschreiten eines Gaswäschers durch den Abluftkamin abgeblasen. Oberhalb des Reaktors wird der Dampf über den Dampfabscheidern durch Filter abgeblasen. Das Confinement ist dafür ausgelegt, maximal den Druck beim Bruch von zwei Druckröhren stand zu halten. Beim Bruch mehrerer Druckröhren kann zum Abheben der Abdeckplatte führen, deren Gewicht rund 2000 Tonnen (mit Serpentinfüllung) beträgt und dadurch zum Abriss der verbliebenen intakten Röhren führt.[12] Die elektrischen Systeme, die in diesem Bereich lokalisiert sind, sind alle wasserdicht konstruiert.[9]

Die Kondensationskammern bestehen aus zwei Ebenen. Insgesamt gibt es 236 Dampfkanäle, über denen aus dem Primärkreislauf austretender Dampf in die Kondensationskammern unter Wasser gelangen kann. Die gesamte Fläche der beiden Ebenen liegt bei je 50 m2. Insgesamt befinden sich ständig 3200 m3 Wasser in den Kammern, währen der Freiraum, der zusätzlich mit Wasser gefüllt werden kann, 3700 m3 beträgt. Die außerhalb des Confinements liegenden Fallleitungen sind nicht mit den Kondensationskammern verbunden, sondern haben ein einfaches Sprinklersystem.[10] Die Dampfabscheider haben ein eigenes Confinement, das allerdings nicht Druckdicht ausgelegt ist. Der Grund dafür ist, dass sie zu nahe an den Brennstoffbecken in der Reaktorhalle liegen, die abgebrannte Brennelemente beinhalten. Ein Leck zwischen den Confinements der Dampfabscheider und den Becken könnte schwere Folgen haben, weshalb bei einem Entweichen von Dampf unter hohen Druck dieser über Schornsteine abgeblasen wird.[9]

Brennstoffleckagen-Detektionssystem

Eine besondere Installation ist das Brennstoffleckagen-Detektionsystem, dass es ermöglicht anhand der kurzlebigen Spaltstoffe ein Leck zu erkennen. Dieses System ist achtmal vorhanden und unter jedem Dampfabscheider an jeder Seite installiert. Die Lage zwischen den einzelnen Rohrzuführungen von den Druckröhren erlaubt es jede einzelne Röhre zu prüfen. Die Analyse erfolgt mittels eines Photoelektronenvervielfachers, der an jeder Druckröhre auf einem Wagen vorbei fährt und diese analysiert.[13]

Großkomponenten und Aufbau

Ein RBMK-1000-Block besteht aus insgesamt unterschiedlichen 37 Großkomponenten, die teilweise redundant aufgebaut sind. Die meisten von ihnen befinden sich im Reaktorgebäude, der Rest in der Turbinenhalle. Diese unterscheiden dich einerseits von ihrem Gewicht und der Anzahl, wie sie im Blocke eingebaut sind, aber auch und das ist der wichtigste Teil, von ihrer Installationsart.[12]

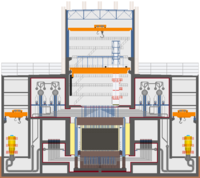

Reaktorgebäude

Im Reaktorgebäude sind die wichtigsten Installation die zur Erzeugung der Energie nötig sind. Hierunter unter anderem der Reaktor, der gesamte Primärkreislauf und die Abklingbecken mit dem abgebrannten Brennstoff. Insgesamt 31 der 37 Großkomponenten befinden sich hier.[12]

Hauptumwälzpumpen

Für die Kühlung des Reaktors hat jeder Block acht Umwälzpumpen, die Wasser aus den Dampfabscheidern in den Reaktor führen. Das Kühlsystem besteht aus zwei separaten Schleifen. Die Kühlsysteme sind zwar technisch verbunden, arbeiten jedoch getrennt voneinander, sodass jede Seite mit vier Umwälzpumpen je Seite auskommt. Jeder der Pumpen fördert 7000 Tonnen Wasser pro Stunde bei einem Druck von 1,5 Megapascal in den Reaktor. Im normalen Betrieb befinden sich nur drei Pumpen in Betrieb. Die vierte Pumpe dient als Redundanz bei einem Ausfall einer anderen Pumpe.[13]

Reaktor

Der Reaktor ist das Herzstück der Anlage und besteht nicht aus einem einzelnen Druckbehälter sondern aus mehr als 1600 Druckröhren. Je nach Generation variiert die Anzahl im Proportion zu den Steuerelementen. Die Druckröhren werden als „Technologische Kanäle“ bezeichnet. Innerhalb den technologischen Kanälen wird das Wasser erhitzt, wobei sich unvermeidbar eine Dampf-Wasser-Mixtur bildet. Prozentual wird der Wert mit 14 % Dampfanteil im Durchschnitt beschrieben. Die technologischen Kanäle und die Steuerkanäle, die ebenfalls den Reaktor bilden, sind mit ihrem aktiven Teil von einer so genannten hermetischen Box umgeben. Innerhalb dieser Box befindet sich der Graphit, den der Reaktor zur Moderation der Neutronen benötigt. Während in den äußeren Bereichen der Graphit neben Moderator auch als Reflektor dient befinden sich sowohl über als auch unter dem Graphit Abschirmungen aus Keramik, die den Graphit abschirmen. Um einen Wigner-Effekt, Oxidation des Graphits sowie einen Brand zu vermeiden zirkuliert in der hermetischen Box ein Gasgemisch aus Helium und Stickstoff, das in niedrigen Leistungsebenen durch puren Stickstoff ersetzt werden kann. Alleine fünf Prozent der Reaktorleistung gehen durch die Moderation der Neutronen und der Absorption von Gammaquanten im Graphit über das Gassystem verloren. Durch eine Temperaturüberwachung des Gases kann eine mögliche Leckage an einer Druckröhre frühzeitig entdeckt werden.[13]

Zwischen dem oberen Beginn der hermetischen Box und dem Boden der Reaktorhalle befindet sich ein Zwischenraum, in dem sich die einzelnen Ableitungen der Kanäle zu den Dampfabscheidern befinden. In der Reaktorhalle sind sämtliche technologische Kanäle mit einer Bleiabdeckung versehen, die zum Tausch von Brennelementen einzeln entfernt werden können.[13] Jede Druckröhre und jeder Steuerstab im Reaktor haben eine eigene Koordinate die für den Betrieb wichtig ist da jeder Kanal und jeder Steuerstab unabhängig vom anderen arbeitet. Konsequent dient ein Steuerstab dazu bis zu zehn Kanäle gleichzeitig zu kontrollieren, sekundär wird die Leistungsverteilung über die Anreicherung und den geplanten Abbrand des Brennstoffes kontrolliert. Das Koordinatensystem ist im Gegensatz zu normalen Koordinatensystemen vertauscht. Die Y-Achse ist mit der X-Achse vertauscht, weshalb erst die Diagonale abgezählt wird und erst danach die Vertikale. Die erste Reihe beginnt bei der Zahl 10 und setzt sich fort bis zur 17. Die Zahlen 18 und 19 werden bei diesem Koordinatensystem weggelassen; die 18 aufgrund der Verwechslungsgefahr mit einer 8 und im Falle der 19 wegen der Verwechslungsgefahr mit der Zahl 6. Dieses System gilt für beide Achsen.

Der Reaktor wird neben der Erzeugung von Dampf auch zur Bestrahlung von Materialien verwendet. Minatom begann aktiv in den 1980ern mit der Produktion von strahlendotiertem Silizium in den Reflektorkanälen der Anlagen. Dieses Silizium wird insbesondere für Hochleistungshalbleiter in der Elektrotechnik eingesetzt. Das Produktionsverfahren wurde erstmals 1983 in Block 4 des Kernkraftwerks Tschernobyl erprobt und dafür eine spezielle Software nachgerüstet. Die anderen Blöcke in Tschernobyl wurden später ebenfalls nachgerüstet und ab 1987 auch die Reaktoren in Smolensk und Kursk.[14] Erst 1991 wurden auch die Blöcke des Kernkraftwerks Leningrad auf Initiative der Kraftwerksleitung nachgerüstet, sodass ab 1995 die Bestrahlung beginnen konnte. Diese Nachrüstung steigerte auch die Neutronenabsorbation, was positiv bewertet wurde. Eingesetzt wurde zunächst Silizium. Dabei wurde hier seitens des Kernkraftwerks das Maximum ausgereizt, sodass tatsächlich eine Produktion im industriellen Maßstab erreicht wurde. Für rein medizinische Zwecke fand außerdem die Strahlendotierung von Molybdän-99 und Iod-125 statt. Im Jahr 2008 wurden neue Bestrahlungskanäle installiert um den Umfang der Isotopenbestrahlung zu vergrößern. In Leningrad wurde unter anderem auch Kobalt-60 bestrahlt, das für Gammastrahlenquellen in der Forschung, in kommerziellen Gammabestrahlungsanlagen sowie der Medizin zum Einsatz kommt. Gammabestrahlungsanlagen sind insbesondere für die Sterilisation von Lebensmitteln, medizinischen Instrumenten und Materialien, Bestrahlung von Industrieabfällen, in Polymeren, sowie bei der Bestrahlung zur Ertragssteigerung von Getreide- und Gemüsekulturen im Einsatz. Die Aktivität des Kobalt-60 aus einem RBMK-1000 beträgt rund 50 bis 80 Curie pro Gramm. In der Forschung befand sich noch die Bestrahlung von Kohlenstoff-14, das in Kernreaktoren als Absorber an Steuerstäben Einsatz finden könnte.[15]

Dampfabscheider

Nachdem das Wasser in den einzelnen technologischen Kanälen zu einem Wasser-Dampf-Gemisch erhitzt wurde wird dieses in die Dampfabscheider weitergeleitet. Jede der Druckröhren ist einzeln mit einer der vier Dampfabscheider verbunden. Die Mixtur wird direkt in die Dampfabscheider geleitet, in denen aufgrund des Druckunterschieds ein Teil verdampft und ohne den Wasserzusatz weiter zu den Turbinen geleitet werden kann. Insgesamt macht die Anzahl der Zuführungen aus den einzelnen Kanälen die ausschlaggebende Leistung aus. Das Wasser, dass in den Dampfabscheidern zurück bleibt und zusätzlich von den Kondensatoren der Turbinen zurück geleitet wurde, wird von dort erneut zur Nutzung im Reaktor von den Umwälzpumpen abgesaugt. Durch die Dampferzeuger wird dem System eine gewisse Trägheit verschafft beim Reagieren auf einem Ausfall der Hauptkühlmittelpumpen oder der Hauptwärmesenke. Durch die hohe Lage kann der Reaktor bei Leistungen über 20 % beim Ausfall der Pumpen eine natürliche Zirkulation für mehrere Minuten aufrecht halten und somit die Kühlung bis zum Abschalten gewährleisten. Pro Stunde erzeugt das Reaktorsystem eines RBMK-1000 rund 5800 Tonnen Dampf. Der Dampf wird über 14 Dampfableitungen in zwei Header geleitet und von dort auf je zwei Hauptdampfleitungen aufgeteilt, sodass insgesamt vier Dampfleitungen mit Frischdampf in die Tubinenhalle führen.[13]

Turbinenhalle

In der Turbinenhalle wird der Dampf aus dem Reakorgebäude weitergenutzt und zu Energie in Form von Elektrizität verarbeitet, oder in Form von Wärmeenergie für Fernwärme oder Prozesswäre aus dem Kraftwerk abgeleitet. Insgesamt sechs der 37 Großkomponenten befinden sich hier.[12]

Turbinen

Der Dampf aus den vier Dampfabscheidern wird über je eine Leitung je Dampfabscheider in die Turbinenhalle geleitet. Das Prinzip des Doppelblocks sieht vor, dass ein Reaktor zwei Turbinen nutzt. Deshalb werden je Turbine zwei Dampfleitungen verwendet von jeweils beiden Seiten des Reaktors. Jeder der vier Dampfleitungen hat zwei Hauptventile die jeweils eine Kapazität von 725 Tonnen Dampf pro Stunde haben, sodass keine der Leitungen mehr als 1450 Tonnen Dampf pro Stunde führen kann. Der Dampf wird anschließend in die Turbinen geleitet. Zunächst wird eine zweiflutige Hochdruckturbine durchschritten, die dem Dampf einen großen Teil der Energie entzieht. Um ihn fort zu nutzen wird der Dampf durch zwei Überhitzer auf jeder Seite geleitet. Der Sattdampf wird anschließend durch zwei Niederdruckläufer auf beiden Seiten geleitet und kondensiert anschließend. Durch sein Eigengewicht fällt dieser in Tropfen als Wasser in die Kondensatoren. Nach der Kühlung wird das Wasser über Wärmetauscher, an denen zusätzlich Fernwärme und Prozesswärme abgeführt wird, zur Entgasung in die Entgaser gepumpt. Anschließend wird das Wasser durch fünf elektrische Pumpen (davon eine für die Reserve) zurück in die Dampfabscheider gepumpt und erneut im Reaktor genutzt.[13]

Die meisten RBMK-Anlagen außer das Kernkraftwerk Leningrad verwenden zum Speichern des Kühlwassers so genannte Vorflutbecken. Diese Becken werden normalerweise von zwei Blöcken gemeinsam genutzt. Diese lagern das Wasser über dem Niveau des Turbinen-Kondensators. Dadurch werden zusätzliche Pumpen für den Block gespart, weshalb das Wasser aufgrund der höheren Lage durch Schwerkraft in die Kondensatoren fließen kann. Bei ausnahmslos allen Werken kommen jedoch zur besseren Wärmeabfuhr zusätzliche Pumpen zum Einsatz. Die höhere Lage bietet allerdings eine gewisse Trägheit beim Ausfall der Kühlwasserpumpen.[13]

Normalerweise kommen in jedem RBMK-1000-Block zwei Turbinen vom Typ K-500-65/3000. Jede Turbine besteht aus einem einzelnen zweiflutigen Hochdruckläufern und vier zweiflutige Niederdruckläufer (Konfiguration 2×LP + HP + 2×LP). Eine einzelne Turbine kann 2890 Tonnen Dampf pro Stunde umsetzen, die Betriebsgrenze liegt bei 2902 Tonnen Dampf pro Stunde. Die Betriebsgeschwindigkeit der Läufer liegt bei 3000 Umdrehungen pro Minute. Zum Einsatz kommt an jeder Turbine ein Generator vom Typ TWW-500-2UZ, der eine maximale Leistung von 550 MW erreichen kann, von denen aber netto nur 510 MW genutzt werden könnten. Im Normalbetrieb fahren die Generator mit rund 500 MW.[13] Bei Anlagen der zweiten Generation wurden Turbinen vom Typ K-500-65/3000-2 verwendet, die die gleichen Parameter aufwiesen, jedoch in ihrem Betriebsverhalten verbessert wurden. Allerdings gab es mit diesen mehr Probleme hinsichtlich Vibrationen.[16] Im Gegensatz zu den vorherigen Turbinen können diese allerdings bei einem Ausfall der Turbinen und der externen Stromversorgung über den Spannungshalter im auslaufenden Zustand weiterhin Strom liefern und so Zeit verschaffen. Dieses System wurde im Kernkraftwerk Tschernobyl in einem jahrelangen Versuchsprogramm erprobt. Bei dem abschließenden Test am 26. April 1986 kam es allerdings nicht durch Verschulden des Turbinensystems sondern wegen falschen Betrieb des Reaktors zum Reaktorunfall im vierten Block des Werkes.[17] Eine Turbine vom Typ K-500-65/1500 mit nur 1500 Umdrehungen pro Minuten wäre als Alternative noch zur Verfügung gestanden, wurde aber nie verbaut.[18]

Schaltanlage

Die Energie die durch die Generatoren erzeugt wird, wird mit 20 kV vom Generator abgeleitet und direkt an den Blöcken transformiert. Bei RBMK-1000 der ersten Generation werden die 20 kV auf 330 kV jeweils je Turbine separat transformiert und in eine Schaltanlage der gleichen Spannung abgeleitet. Ab der zweiten Generation wurde die Spannung auf 750 kV transformiert und die Leistung beider Turbinen eines Blockes über eine Leitung abgeleitet in eine Schaltanlage der gleichen Spannung. Da faktisch alle RBMK-1000-Anlagen beide Systeme besitzen gibt es Autotransformatoren zwischen den Schaltanlagen mit 750 kV und 330 kV-Spannung, die die Leistung in beide Richtungen übertragen können. Der Eigenbedarf mit einer Spannung von 6 kV wird im Regelfall direkt am entsprechenden Block durch einen Transformator von der 20 kV-Spannungsschiene abgeleitet. Bei einem Ausfall dieses Transformators wird die Stromversorgung von externen Quellen, sprich dem Elektrizitätsnetz bezogen. Während die Anlagen der ersten Generation für jeden Block einen eigenen Transformator zur externen Versorgung besitzen, teilen sich zwei Blöcke der zweiten Generation einen Transformator gemeinsam. Dieser Transformator ist an die 330 kV-Schaltanlage gekoppelt und transformiert auf 6 kV Eigenbedarfsspannung. Bei einem Ausfall aller dieser externen Stromversorgungssysteme stehen für jeden Block drei Dieselgeneratoren bereits (einer je Phase) die direkt mit einer Spannung von 6 kV arbeiten.[13]

Betrieb

| Betriebsgrenzen des Reaktors[19] | |

|---|---|

| Thermische Leistung | 3520 MWth (110 %) |

| Kanalleistung | 3 MW |

| Lineare Brennstoffleistung | 35 kW/m |

| Dampferzeugung | 5440 bis 5600 t/h |

| Wasserdurchsatz im Reaktor | 46000 bis 48000 m3/h |

| Überdruck in den Dampfabscheidern | 69 bar |

| Speisewassertemperatur | 155 bis 165 °C |

| Wassertemperatur am Reaktoreintritt | 265 bis 270 °C |

| Graphittemperatur | 730 °C |

| Aufwärmung des Hauptkreises | 10 °C/h |

| Kühlung des Hauptkreises | 30 °C/h |

| Reaktivitätsreserve | 43 bis 48 Steuerstäbe |

| Wasserdurchsatz in SUZ-Kanäle | 1030 bis 1220 m3/h |

Ein bekanntes Problem im niedrigen Leistungsbereichen unter 20 % ist der positive Voidkoeffizient der dazu führen kann, dass beim Einfahren der Steuerelemente die Leistung sprunghaft ansteigen kann. Im normalen Volllastbetrieb dominiert allerdings der negative Brennstoffkoeffizient, der sich auf die hohe Temperatur durch die hohe Spaltungsaktivität bezieht, sowie der daraus resultierende negative Leistungskoeffizient. Dadurch hat der positive Voidkoeffizient während des vollem Betriebs keinen Einfluss auf die Leistung des Reaktors.[9] Anfangs war der Effekt nicht bekannt. Er hatte sich erst durch Betriebserfahrungen im Kernkraftwerk Leningrad offenbart und wurde unter den Operatoren als „Stabendeeffekt“ bezeichnet.[3] Geregelt wird der Betrieb des Reaktors hauptsächlich über die Steuerstäbe. Einige Schritte erfordern den Eingriff des Operators, unter anderem vom unterkritischen Zustand an bis zu einer Leistung von 0,5 %. Die weitere Leistungssteigerung auf 10 % wird ebenso manuell vorgenommen, allerdings mit einer von vier automatischen Steuerstabgruppen, meistens jedoch mit AR-3. Anschließend wird mit dem Entfernen der Steuerstabgruppen AR-1 und AR-2 die Leistung mit Entfernen der manuellen Steuerstäbe RR auf volle Leistung gebracht. Im Volllastbetrieb wird die Leistung hauptsächlich mit der globalen Leistungsregelung stabil gehalten, die normal automatisch die Leistung stabil hält.[9] Bei Volllastbetrieb muss der Operator lediglich den Fluss des Speisewassers zu den Kanälen kontrollieren, die axiale Leistungsinstabilität mit zwei Steuerstabgruppen steuern sowie für eine gleichmäßige Leistungsabgabe mit Trimmstäben im Kern sorgen. Besonders beachten muss der Operator die Reaktivitätsmarke, dass diese keine operativen Limits verletzt.[11] Bei Volllast kann der Reaktor 1190 Tage ununterbrochen am Netz bleiben, bis ein voller Brennstoffwechsel mit einer Abschaltung benötigt wird.[20] Ein Nachteil ist allerdings, dass während des normalen Betriebs überhöhte Radioaktivitätsemissionen abgegeben werden, sodass eine landwirtschaftliche Flächennutzung in einem Radius von zwei Kilometern um den Reaktor nicht möglich ist.[9]

Normal stehen dem Operator für den sicheren Betrieb durch Computer berechnete Daten zur Verfügung (siehe Abschnitt Computersysteme). Die anderen Werte muss der Operator selbst feststellen. Weitere Vorgaben sind die Betriebsparameter für den sicheren Betrieb der Anlage. Die Betriebsgrenzen stellen die Werte dar, die im normalen Betrieb mit dem Reaktor erreicht werden dürfen. Die wichtigsten Parameter stellen die thermische Leistung mit einem maximalen Wert von 3520 MW dar, die lineare Brennstoffleistung mit 35 kW/m, der Druck in den Dampfabscheidern mit bis zu 69 Bar, der Wasserdurchsatz in den Steuerstabkanälen mit 1030 bis 1220 m3/h und die Reaktivitätsreserve von 43 bis 48 Steuerstäben. Diese Parameter sind für den sicheren Betrieb dieses Reaktors essentiell. Bei einem Über- oder Unterschreiten der Werte ist kein sicherer Betrieb gewährleistet. Genaue Berechnungen stellen die Werte dar, die einen Unfall nahezu unvermeidlich machen, so kann unter anderem bei Überschreitung der thermischen Leistung von mehr als 3840 MW und der linearen Brennstoffleistung von 56 kW/m der Brennstoff anfangen zu schmelzen. Zwangsläufig muss dies nicht zur Beschädigung der Brennstoffummantelung führen, wäre aber unter diesen Bedingungen und einem weiteren Betrieb durchaus möglich. Bei einem Überschreiten eines maximalen Drucks von 78,4 bar in den Dampfabscheidern kann dazu führen, dass sich alle drei Sicherheitsventilgruppen öffnen und der Druck verloren geht. Ein weiterer Druckansteig könnte zu einer Gefährdung der Dampfleitung und des Dampfabscheiders führen, bis zum Platzen. Ebenso ist die Gefahr eines Unfalls sehr wahrscheinlich bei einem Unterschreiten des Kühlmitteldurchsatzes unter 2 m3/h in den SUZ-Kanälen, da diese sich ansonsten verformen könnten und die Beweglichkeit der Steuerstäbe einschränken könnte. Die Mindestanzahl der Steuerstäbe von 43 bis 48 Stück gilt im RBMK-1000 bereits als Minimum.[19]

Inbetriebnahme

Die Inbetriebnahme des RBMK-1000 erfolgt durch das Einschalten der Hauptumwälzpumpen bei einem gleitenden Druck und Wasserstand in den Dampfabscheidern, die vom Blockbetriebsingenieur festgelegt wurde. Der Wasserzufluss zu den Druckröhren bis zum geforderten Wert wird über ein regelbares Ventil, dass zum Anfahrsystem gehört geregelt. Die Durchflussrate durch die technologischen Kanäle wird fortwährend überwacht. Durch die Wärme die dabei aus dem Kern abgeführt wird, ein Minimum an Leistung von rund zwei bis drei Prozent der Nennleistung, werden die Dampfabscheider vorgewärmt und der Druck steigt langsam gleitend im System an. Gleitend bedeutet, dass zwar die Temperatur stetig steigt, aber der Druck sich fortwährend verändert. Während dieses Vorgangs wird das Kreislauf durch Speisewasser mit den Notkühlpumpen nach gespeist. Während dieses Vorgangs kann es unter anderem Vorkommen, dass die Leistung einzelner Druckröhren auf bis zu sechs Prozent Leistung steigt aufgrund der heterogenen Leistungsverteilung. In diesem Zustand kann mit dem Reaktor selbst nichts passieren, weshalb die Sicherheit dieses Vorganges außer Frage steht. Das Aufheizen des Systems kann je nach Option mit einer oder mit bis zu drei Umwälzpumpen je Seite vorgenommen werden. Geregelt wird der Wasserfluss alleine durch ein Ventil. Je Stunde kann der Block um maximal 10 °C erhitzt werden, während die benötigte Betriebstemperatur bei 200 °C liegt, weshalb der Vorgang sehr lange dauert aufgrund der Bauart und Größe des Systems. Sekundär soll durch das langsame Anfahren ein thermischer Schock innerhalb des Reaktors verhindert werden. Wenn der Druck etwa 2 bis 4 Bar erreicht beginnen sich die Dampfabscheider aufzuwärmen. Durch diesen Aufwärmprozess und den Temperaturunterschied beginnt ab etwa 15 Bar die Bildung eines Vakuums am Kondensator der Turbine. Das erlaubt das Vorwärmen und Anfahren der Turbine, sowie des Reaktors zu einer höheren Leistung um 30 % und um einen Druck von 49 Bar in den Dampfabscheidern zu erreichen, womit der erste Turbogenerator an das Netz geschaltet werden kann. Die Erhöhung der Reaktorleistung und damit die Erhöhung der Dampfproduktion steht im weiteren Anfahrbetrieb in direkter Verbindung mit der Erhöhung der Blockleistung bzw. der erzeugten Leistung der Generatoren.[13]

Leistungsbetrieb

Der Leistungsbetrieb des Reaktors beginnt de facto ab einer Leistung von 500 MWth bei einer Förderkapazität der Umwälzpumpen zwischen 6000 und 7000 Kubikmeter pro Stunde. Bei dieser Leistung ist das Regelventil voll geöffnet, womit die Kapazität der Umwälzpumpen auf 8000 Kubikmeter pro Stunde erhöht werden kann. Spätestens bei einer 60 % der Reaktornennleistung müssen alle drei Umwälzpumpen auf beiden Kreislaufseiten vollständig laufen. Der Wasserzufluss zum Reaktor beträgt ab diesem Zeitpunkt 48000 Kubikmeter pro Stunde, der Normalwert der bis zum Volllastbetrieb des Blocks durch die Hydraulik des Reaktors gehalten wird.[13]

Um die Leistungsabgabe aus dem Reaktor stabil zu halten gibt es ein automatisches Regelsystem, dass die Daten von SKALA und STEPAN verarbeitet. Das Regelsystem teilt sich wiederum in zwei verschiedene Regelsysteme auf: Die lokale und die globale Leistungsregelung. Während die globale Leistungsregelung sich nach den 6 Zonen-System richtet, das den Reaktor grob in sechs Teile aufteilt und jeweils die gleiche Zahl von Steuerstäben umfasst, gibt es in dieser Leistungsregelung 12 Steuerstäbe die voll automatisch gefahren werden. Das Problem daran ist, dass die Regelung nur sehr grob vorgenommen werden kann und nicht die nötige Feinsteuerung für den Volllastbetrieb aufbringt. Daher gibt es zusätzlich noch die lokale Leistungsregelung. Die lokale Leistungsregelung umfasst 12 Zonen, die kreisförmig den größten Teil des Reaktors abdecken. Jede Zone umfasst neben einem LAR-Steuerstab auch einen AZ-Steuerstab, einen USP-Steuerstab, drei manuelle Steuerstäbe und einen DKE-Kanal. Zusätzlich gibt es zwei PK-AZ-Steuerstäbe die eigentlich unter die manuellen Steuerstäbe fallen. Jeder der Zonen wird als eigenes Gebiet im Reaktor unabhängig gesteuert. Das bedeutet, dass beim Überschreiten der Grenzwerte unter Umständen nur eine lokale Schnellabschaltung stattfindet. Da letztlich aber der Reaktor bei anderen Störungen keine eigenen Notprogramme initiiert außer in der lokalen Regelung, muss wie im Normalbetrieb letztlich der Operator auf Basis der erkannten Situation entscheiden, welches Notprogramm er starten soll und ob der Reaktor weiter in Betrieb bleiben muss. Mit der Modernisierung des Systems wurde die Steuerung voll automatisiert, weshalb die DKE-Kanäle wegfielen und durch manuelle Steuerstäbe ersetzt wurden, das Regelsytem aber im Prinzip unverändert blieb.

Abschaltung

Bei einer Abschaltung des Blocks bleiben die Umwälzpumpen in Betrieb und die Reaktorleistung wird langsam reduziert. Während dieses Vorgangs werden die beiden Turbogeneratoren abgeschaltet und der Reaktor bis zur Nachwärmeabfuhr in der Leistung reduziert. Bei rund 20 % Nennleitung, ein wichtiger Schwellwert dieses Reaktors, wird die Förderkapazität der Pumpen von 8000 Kubikmeter pro Stunde auf rund 7000 bis 6000 Kubikmeter pro Stunde reduziert. Dadurch fällt die Temperatur langsam auf einen Wert zwischen 120 und 130 °C und der Druck im System sinkt. Sekundär wird der Restdampf in die Kondensatoren der Turbinen direkt abgeleitet oder in die Prozesskondensatoren zur Auskopplung von Prozess- und Fernwärme. Um die Restwärme effizienter abzuführen wird das reguläre Kreissystem durch ein Abschaltsystem ersetzt, dass aus mehreren Pumpen und Wärmetauschern besteht und dir Wärme effizienter abführt. Hierbei muss insbesondere auf eine ausgewogene Kühlung und Wärmeabfuhr geachtet werden und so schonend wie möglich passieren, denn dieser Prozess ist für das Material im Reaktor eine starke thermische Belastung und kann zur Schwächung der Struktur führen, bis zum thermischen Schock mit Versagen der Druckröhren. Faktisch wird deshalb die meiste Wärme nicht über dieses Kühlsystem, sondern über die Kondensatoren abgeführt, solange noch ein Vakuum besteht.[13]

Wartungsbetrieb

Um die Wartung an jeder Komponente des Reaktorsystems zu ermöglichen und um die Kühlung des Kerns aufrecht zuhalten gibt es ein separates Kühlsystem für die Wartung des Blocks. Technisch gesehen ist das Reaktorsystem deshalb in vier Abschnitte aufgeteilt. Das Kühlsystem befindet sich direkt an den Zu- und Ablaufventilen der Hauptumwälzpumpen. Theoretisch könnte dieses System auch unter normalen Betriebszuständen des Reaktors betrieben werden. Das System wird in Betrieb genommen durch das Schließen des Isolations- Zulaufventils der Hauptumwälzpumpen. Durch das Schließen sind bereits die Hauptumwälzpumpen mit den Leitungen nach Entleeren der Leitungen zugänglich für Wartungspersonal. Das Wasser für die Kühlung des Reaktors wird nun durch das zusätzliche Kühlsystem in den Reaktor befördert, wird bis in die Dampfabscheider geleitet und dort wieder abgeführt. Für Wartungen einzelner Kanäle werden diese entladen und an den Headern vom System isoliert. Durch die umgebende Wärme dampft der Kanal aus, während die anderen Kanäle durch eine natürliche Zirkulation gekühlt werden. Für die Reparatur der Dampfabscheider werden die umgebenden Ventile geschlossen und der Wasserstand in den Druckröhren abgesenkt. Um die Kühlung zu gewährleisten gibt es einen speziellen Drucktank, der einen gewissen Druck aufrecht hält und den Wasserstand in den technologischen Kanälen. Um Wartungen in den Dampfabscheidern auszuführen gibt es ein Zusatzssystem, dass den Dampf zu den Prozesskondensatoren ableitet und über das Wartungskühlsystem wieder dem Kreislauf zuführt. Als größtes Problem stellte sich die Reparatur der Isolations- und Regelventile einzelner Druckröhren heraus. Für diese Wartung wird das Wasser in der Leitung kommend von den Header bei einer Temperatur von -100 °C eingefroren. Die Luft mit dieser niedrigen Temperatur wird von der Stickstoff-Sauerstoff-Station geliefert. Während des Einfriervorgangs wird das entsprechende Ventil getauscht. Das Wasser in dem technologischen Kanal mit dem Brennelement wird über einige Zeit hinweg über der kritischen Temperatur gehalten, weshalb es kocht. Nach der Reparatur taut das Rohr durch die Kreistemperaturen von selbst auf. Diese Technologie wurde des öfteren in den Kernkraftwerken in Leningrad und Tschernobyl angewendet.[13]

Störverhalten

Aufgrund der Blockgröße von 1000 MW sind Anlagen dieses Typs wichtige Energielieferanten in einem Stromnetz. Deshalb wurde das Sicherheitssystem so ausgelegt, dass auch bei Störfällen der Betrieb des Blocks beibehalten wird, aber die Leistung aquivalent zu der entsprechenden Störung reduziert wird, was nach heutigen Maßstäben aber unzureichend ist. Der Reaktor kann deshalb in drei verschiedenen Arten bei Unfällen in der Leistung reduziert oder abgeschaltet werden.[13]

- AZ-1: AZ-1 ist dafür ausgelegt die Leistung des Reaktors auf 60 % der Nennleistung zu reduzieren. Diese Schaltung wird aktiviert wenn einer der sechs Umwälzpumpen ausfällt, die Durchsatzrate des Speisewassers durch den Reaktor sinkt oder der Wasserstand in den Dampfabscheidern sinkt.[13]

- AZ-2: AZ-2 ist dafür ausgelegt die Leistung des Reaktors auf 50 % der Nennleistung zu reduzieren. Diese Schaltung wird aktiviert wenn elektrische Last beim Generator abgeworfen wird oder einer der Turbogeneratoren ausfällt.[13]

- AZ-5: AZ-5 ist dafür ausgelegt die Leistung des Reaktors unkontrolliert auf Nachwärmeleistung zu verringern, faktisch den Block abzuschalten.[13]

Als einer der schwersten Unfälle wurde der Ausfall der Stromversorgung innerhalb eines Blocks gewertet. Unter anderem wird dadurch die Wirkung des Steuersystems vollständig außer Kraft gesetzt und die Hauptumwälzpumpen laufen aus. Modelle und Versuche an in Betrieb befindlichen Reaktoren in den Kernkraftwerken Leningrad und Kursk haben gezeigt, dass nach rund 30 bis 35 Sekunden eine natürliche Zirkulation einsetzt und die Kühlung einige Zeit lang noch gehalten werden kann. Mit der Zeit kommt es allerdings zu einem Sieden des Wassers in den technologischen Kanälen was zu thermischen Schocks an den Kanälen selbst führt. Unter Volllastbedingungen ist dieser Unfall deshalb eine Gefahr für die Integrität des Reaktorsystems selbst. Bei den Versuchen in Leningrad und Kursk an den in Betrieb befindlichen Reaktoren wurden versuchsweise die Umwälzpumpen bei Leistungen von 5, 10, 25 und 50 % der Nennleistung abgeschaltet und der Kühlmittelfluss beobachtet. Da das System durch den Ausfall versuchte den Druck abzulassen, gab es einen starken Druckverlust im System und das Wasser im Kern begann zu sieden, sofern das Ventil nicht schnell genug geschlossen wurde. Die Folge war ein Anstieg des Wasserstandes in den Dampfabscheidern und ein Wasserverlust im Reaktor. Die Versuche haben allerdings auch gezeigt, dass diese Situation einfach wieder unter Kontrolle gebracht werden kann, sofern der Druck nicht unter 34 Bar fällt, ansonsten ist ein Versagen der technologischen Kanäle unausweichlich. Normalerweise wird jedoch bei einem Versagen der Stromversorgung das Kernnotkühlsystem angefahren, das über das externe Stromnetz gespeist wird. Diese Störung trat bisher nur einmal im Januar 1980 im Kernkraftwerk Kursk auf. Tatsächlich konnte durch eine natürliche Zirkulation die Kühlung gewährleistet werden und ohne Temperatur- oder Druckanstieg der Reaktor gefahren werden. Überwacht wurde von den über 1600 Druckröhren jedoch nur eine einzelne. Der Kühlmitteldurchsatz fiel von dem vollen Durchsatz nur um rund 20 % ab. Nachträgliche Untersuchungen und theoretische Modelle bestätigten die Funktion der natürlichen Zirkulation sogar während des Normalbetriebs bei einer Leistung zwischen 35 und 40 %.[13]

Computersysteme

Für die computerisierte Überwachung des Systems kommt das Ende der 1960er in der Sowjetunion entwickelte Computersystem SKALA zum Einsatz. SKALA steht für Steuersystem der Apparaturen des Leningrader Kernkraftwerks (russisch СКАЛА — система контроля аппарата Ленинградской Атомной). Das System dient unter anderem zur Überwachung von Schaltgeräten und Ventilen, es dient zur Alarmierung bei Abweichungen der Werte, es kann Parameter auf Abruf wiedergeben, es speichert die Parameter auf Rekordern, Magnetbändern und druckt sie aus und berechnet die Leistung der einzelnen Kanäle sowie die Strahlung der Brennelemente und berechnet die Parameter zur Verhinderung von Dampfblasen. Insgesamt überwacht die Anlage rund 12000 Parameter der Anlage von denen alleine 8000 Stück direkt mit Detektoren überwacht werden und rund 4000 die direkt gesteuert werden und den Betrieb beeinflussen.[4] Dem Operator wird der Status der einzelnen Röhren in Form von drei Kartogrammen visuell dargestellt, die die räumliche Leistung der Röhren darstellen, die Gastemperatur und die Kühlmittelaktivität. Dadurch kann die Leistung in den verschiedenen Zonen des Reaktors festgestellt werden.[6] Allerdings ist SKALA kein Echtzeitbetriebssystem, weshalb die Berechnung der Parameter des Reaktorkerns alleine rund 30 Minuten in Anspruch nimmt.[4] Erst Nachrüstungen ermöglichten die Aktualisierung alle fünf Minuten.[21] Aufgrund dessen werden seit dem Unfall in Tschernobyl diese Systeme nach und nach gegen Echtzeitbetriebssysteme ausgetauscht, basierend auf russischen Mini- und Macrocomputern sowie Systemen von Intel. Das beim RBMK-1500 verwendete SPRINT-System, ein noch aus der Sowjetunion stammendes Echtzeitbetriebssystem, wurde einige Zeit probeweise im dritten Block von Smolensk eingesetzt.[4]

Probleme und Nachbesserungen

Einer der Hauptprobleme der RBMK stellt der positive Void-Koeffizient in niedrigen Leistungsstadien dar, der zu Beginn dem Personal nicht bekannt war, sondern nur einzelnen durch Erfahrungen aus den Betrieb,[9] damals als „Stabendeeffekt“ bezeichnet. Durch den schlechten Erfahrungsaustausch in der sowjetischen Atomindustrie über mögliche Probleme mit den Steuerelementen, war dies der Hauptgrund im Jahre 1986 im Kernkraftwerk Tschernobyl, dass es im vierten Block zu einer Leistungsexkursion kam.[3] Da dieses Problem vorher bei den Konstrukteuren bekannt war und eine volle Beseitigung nicht möglich ist, wurden entsprechende Maßnahmen dagegen ergriffen, indem man bis zu 80 zusätzliche Absorberelemente in die technologischen Kanäle geladen hatte, vereinzelt auch mehr. Durch die daraus resultierende höhere Absorbation und damit der Verringerung des Abbrands der Brennelemente, wurde infolge die Anreicherung des Brennstoffs von 2,0 % auf 2,4 % erhöht, was zusätzlich den positiven Effekt der Verringerung des Voidkoeffizienten bringt. Ebenso wurden die Betriebsgrenzen geädert, womit die Mindestanzahl der Steuerstäbe bei Volllastbetrieb bei mindestens 43 bis 48 liegen muss, anstatt der vorherigen Mindestanzahl von 30 Steuerelementen. Die 30 Steuerelemente gelten heute als schärfste Betriebsgrenze, die nicht unterschritten werden darf, nach sowjetischen Regelwerk galt ehemals die Grenze von 15 Steuerelementen.[21]

Die größte Veränderung fand an den Steuerelementen selbst statt. Da auf die 4,55 m Verdränger aus Graphit nicht verzichtet werden kann, wurde nach einer Zwischenlösung gesucht. Grund für keinen vollen Verzicht ist, dass ansonsten das sonst in Leichtwasserreaktoren als Moderator eingesetzte Wasser als Absorber dient und die Produktion von Neutronen absorbierenden Spaltprodukten begünstigt. Die Steuerelemente an sich haben eine Länge von 6,20 m gehabt und sind damit kleiner als die aktive Zone an sich. Zwischen einem Steuerstab und einem Verdränger befand sich eine 1,44 Meter hohe Wassersäule, unter dem Verdränger noch einmal 1,25 Meter hohe Wassersäule. In einem Zwischenschritt wurde die Konstruktion so geändert, dass man die Steuerelemente nicht mehr voll aus den Kern fahren konnte. Dies hatte den Effekt, dass sich unter dem Verdränger keine Wassersäule mehr befindet und welche direkt aus der aktiven Zone geschoben würde, sobald sich der Steuerstab in Bewegung setzen würde. Im letzten Schritt wurden die Steuerelemente ausgetauscht und der Absorber auf 6,80 Meter verlängert. Ebenso wurde der Abstand zwischen Absorber und Verdränger erhöht, sodass sich keine Wassersäule unter ihm befindet. Ebenso wurde ein Schnellabschaltsystem entworfen, dass das Einfahren der Steuerelemente in die aktive Zone beschleunigt und diese innerhalb von 2 bis 2,5 Sekunden voll einfährt. In Rektoren der ersten Generation wurde die Zahl der Steuerelemente von 179 auf 191 erhöht.[21]

Bei den ersten Reaktoren der zweiten Generation nach OPB-82, Block 3 und 4 im Kernkraftwerk Tschernobyl, wurde im Jahr 1984 festgestellt, dass es zu Verformungen von Stahlträgern um den Dampfabscheidern kam, sowie zum Zerfall von Betonwänden. Ein vorläufiger Bericht des KGBrussisch Комитет государственной безопасности, deutsch Komitee für Staatssicherheit ging davon aus, dass höchstwahrscheinlich der Beton von minderer Qualität war. Allerdings stellte man ebenso einen wahrscheinlichen Konstruktionsfehler des Generalprojektanten Hydroprojekt fest. Eigentlich sollten die Wände bei Temperaturen von 90 °C ohne Probleme widerstehen können, allerdings ist der Beton in der Realität Temperaturen von rund 160 °C ausgesetzt. Um das Problem vorläufig zu beheben, änderte der Generalprojektant die Pläne und verstärkte das Mauerwerk, was allerdings keine langfristige Lösung darstellen würde, wie der KGB festhielt. Ohne eine Behebung des Problems bestand die Gefahr, dass die Gebäude langfristig instabil werden würden.[22]

Bisher ungelöste Konstruktionsfehler und Unzulänglichkeiten des RBMK-1000 sind:

- Die Dampfleitungen bei Gebäuden der ersten Generation führen direkt über die Blockschaltwarten und heizen die Räume stark auf.

- Die Druckröhren bestehen aus einer Edelstahllegierung und Zirkonium, die sich verschieden stark ausdehnen und deshalb an der Verbindungsstelle reißen können. Dies führte 1982 im ersten Block des Kernkraftwerks Tschernoyl zum Bruch eines technologischen Kanals mit Beschädigung des Brennelementes.[23]

Einer der größten Nachbesserungen wurde ab 1999 bis 2013 realisiert. Diese umfassten die konsequente Modernisierung und Vereinheitlichung der Blockschaltwarten je nach Generation, sowie des Umbaus des Kontroll- und Steuersystems auf ein einheitliches Muster. Zu den ursprünglich vorhandenen Steuerstäben kommen bei allen Generationen zusätzlich 12 Steuerstäbe zusätzlich zum Einsatz, die sich in den Kanälen des ehemaligen Neutronendetektionssystem befinden. Das System wurde modifiziert und durch ein moderneres automatisches System ersetzt. Daher besitzen Reaktoren der ersten Generationen nunmehr 191 und Reaktoren der zweiten Generation 223 Steuerstäbe.

-

Kartogramm der 1. Generation

- TK (1693): Technologische Kanäle

- RR (76): Manuelle Steuerstäbe

- AR (36): Automatische Steuerstäbe

- USP (22): Gekürzte Absorber, Einfahrt von Unten

- LAR (24): Lokale automatische Steuerstäbe

- AZ (33): Steuerstäbe für Notabschaltung -

Kartogramm der 2. Generation

- TK (1661): Technologische Kanäle

- RR (146): Manuelle Steuerstäbe

- AR (8): Automatische Steuerstäbe

- USP (24): Gekürzte Absorber, Einfahrt von Unten

- LAR (12): Lokale automatische Steuerstäbe

- AZ (33): Steuerstäbe für Notabschaltung

Technische Daten

| Technische Daten | 1. Generation (OPB-73Общие положение обеспечения безопасности атомных электростанций при проектировании, строительстве и эксплуации, 1973 года (ОПБ-73); Deutsch: Sicherheitsbestimmungen für Kernkraftwerke bei Planung, Bau und Betrieb, 1973) |

2. Generation (OPB-82Общие положение обеспечения безопасности атомных электростанций при проектировании, строительстве и эксплуации, 1982 года (ОПБ-82); Deutsch: Sicherheitsbestimmungen für Kernkraftwerke bei Planung, Bau und Betrieb, 1982) |

3. Generation (OPB-88Общие положение обеспечения безопасности атомных электростанций при проектировании, строительстве и эксплуации, 1988 года (ОПБ-88); Deutsch: Sicherheitsbestimmungen für Kernkraftwerke bei Planung, Bau und Betrieb, 1988) |

|---|---|---|---|

| Ersteinsatz | Leningrad-1 | Leningrad-3 | Smolensk-3 |

| Thermische Leistung (MW) | 3200 | 3200 | 3200 |

| Elektrische Leistung (MW) | 1000 | 1000 | 1000 |

| Anzahl der technologischen Kanäle | 1693 | 1661 | 1661 |

| Anzahl der Brennelemente | 3386 | 3322 | 3322 |

| Anzahl der Steuerstäbe | 179 | 211 | 211 |

| Kühlmitteltemperatur Ein-/Austritt | 270 °C/284 °C | 270 °C/284 °C | 270 °C/284 °C |

| Höhe der aktiven Zone | 7 Meter | 7 Meter | 7 Meter |

| Durchmesser der aktiven Zone | 11,8 Meter | 11,8 Meter | 11,8 Meter |

| Projektierte Standzeit | 30 Jahre | 30 Jahre | 30 Jahre |

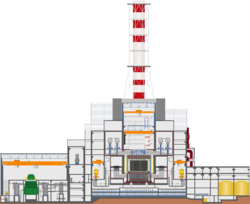

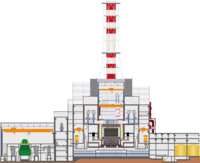

| Gebäudeplan |

|

| |

| A-A Schnitt |

|

|

|

Einzelnachweise

- ↑ a b Martin Volkmer: Kernenergie Basiswissen. In: Aulis-Verl. Deubner, 1977 ISBN 3926956445

- ↑ Zhores Medwedjew: Das Vermächtnis von Tschernobyl. In: Daedalus Verlag, Münster 1991, ISBN 389126030X

- ↑ a b c d e Wladimir M. Tschernousenko: Tschernobyl: Die Wahrheit. In: Rowohlt Verlag GmbH, Reinbeck bei Hamburg 1992, ISBN 349806505X

- ↑ a b c d Russian Academy of Science: Russian RBMK Reactor Design Information. In: Pacific Northwest Laboratory Richland, Washington 99352, November 1993

- ↑ Karl-Heinz Neeb: The radiochemistry of nuclear power plants with light water reactors. In: Walter de Gruyter, 1997 ISBN 3110132427

- ↑ a b Ronald Allen Knief: Nuclear engineering: theory and technology of commercial nuclear power. In: Taylor & Francis, 1992 ISBN 1560320885

- ↑ a b J. H. Wolfram, u.a.[Hrsg.]: Microbial degradation processes in radioactive waste repository and in nuclear fuel storage areas. In: NATO Asi Series. Partnership Sub-Series 1, Disarmament Technologies;, Vol. 11. Springer, 1997. ISBN 079234488X

- ↑ Raymond LeRoy Murray: Nuclear energy: an introduction to the concepts, systems, and applications of nuclear processes. In: Chemical, Petrochemical & Process; Referex Engineering. Butterworth-Heinemann, 2001. ISBN 075067136X

- ↑ a b c d e f g h i j Geoffrey Frederick Hewitt, John Gordon Collier: Introduction to nuclear power - Series in chemical and mechanical engineering. In: Taylor & Francis, 2000 ISBN 1560324546

- ↑ a b c d IAEA: RBMK Nuclear Power Plants: Generic Safety Issues. International Atomic Energy Agency, Wien, May 1996. ISSN 1025-2754. (Online-Version)

- ↑ a b British Nuclear Energy Society: Chernobyl: a technical appraisal : proceedings of the seminar organized by the British Nuclear Energy Society held in London on 3 October 1986. Thomas Telford, 1987. ISBN 0727703943

- ↑ a b c d e International Atomic Energy Agency: The Chernobyl accident: updating of INSAG-1 : INSAG-7 : a report. In: International Atomic Energy Agency, 1992 ISBN 9201046928

- ↑ a b c d e f g h i j k l m n o p q r Waleri Alexejewitsch Legassow, u.a.: USSR State Committee on the utilization of atomic energy; The accident at the Chernobyl' Nuclear Power Plant and its consequences. Information compiled for the IAEA Experts' Meeting, 25 - 29 August 1986, Vienna. IAEA-Meeting vom 25. bis 29. August 1986, Wien, 1. Internationale Tschernobyl-Konferenz. Seite 5 bis 10, 310, 324, 325, 441, 451 bis 457. (Online-Version)

- ↑ Antiatom.ru: НЕДОСТАТКИ РБМК. Abgerufen am 23.05.2014. (Archivierte Version bei WebCite)

- ↑ ЛАЭС: Радиационные технологии на Ленинградской атомной станции. Abgerufen am 23.05.2014. (Archivierte Version bei WebCite)

- ↑ United States. Foreign Broadcast Information Service: FBIS report: Central Eurasia, Ausgaben 118-120. The Service, 1994. Seite 44.

- ↑ International Atomic Energy Agency: The Chernobyl accident: updating of INSAG-1 : INSAG-7 : a report. In: IAEA safety series, no. 75-INSAG-7. IAEA safety reports. International Atomic Energy Agency, 1992. ISBN 9201046928. Seite 51 bis 55.

- ↑ АЭС: 3.2 Турбины АЭС. Abgerufen am 11.10.2012. (Archivierte Version bei WebCite)

- ↑ a b Accident Analysis for Nuclear Power Plants with Graphite Moderated Boiling Water RBMK Reactors. Safety Reports Series No. 43. International Atomic Energy Agency, Wien, 2005 (PDF)

- ↑ V. G. Aden, u.a.: Fuel elements of the RBMK-1000 reactor. In: Atomic Energy, Volume 43, Nummer 4. Plenum Publishing Corporation, 1973.

- ↑ a b c Gesellschaft für Anlagen- und Reaktorsicherheit: Tschernobyl - Zehn Jahre danach; Der Unfall und die Sicherheit der RBMK-Anlagen. GRS, 1996. ISBN 3923875746 (Online-Version)

- ↑ № 16. Спеціальне повідомлення УКДБ УРСР по м. Києву та Київській області до 6-го Управління КДБ УРСР про виявлені недоліки проектування 3-го та 4-го енергоблоків Чорнобильської АЕС. 17 березня 1984 р. (Online-Version) (Haupttext russisch)

- ↑ Начальник 6 отдела УКГБ УССР: Об обстановке на Чернобыльской АЭС, .10.1984. Abgerufen am 26.05.2012. (Archivierte Version bei WebCite)

Siehe auch

| Leistungsklasse | 2010 | 2005 | 2000 | 1995 | 1990 | 1985 | 1980 | 1975 | 1970 | 1965 | 1960 | 1955 | 1950 | 1945 |

| Kleine Reaktoren (<300 MWel) |

AM-1 | |||||||||||||

| AMB-200 | AMB-100 | |||||||||||||

| RBMK-Pu | ||||||||||||||

| Mittlere Reaktoren (300-700 MWel) |

BKER-800 | |||||||||||||

| MKER-800 | ||||||||||||||

| WGERS-850 | ||||||||||||||

| Große Reaktoren (>700 MWel) | ||||||||||||||

| AMB-1000 | ||||||||||||||

| RBMK-100088 | RBMK-100082 |

RBMK-100073 | ||||||||||||

| MKER-1000 | ||||||||||||||

| RBMK-150088 | RBMK-150082 | |||||||||||||

| MKER-1500 | ||||||||||||||

| WGERS-1700 | ||||||||||||||

| RBMKP-2400 | RBMK-2000 | |||||||||||||

| RBMKP-4800 | ||||||||||||||

| Legende: | Generation I • Generation II • Generation III • Generation IV | |||||||||||||