|

Framatome EPR

| Framatome EPR | |

|---|---|

Fotomontage des im Bau befindlichen EPR (links im Bild) des Kernkraftwerks Olkiluoto, rechts zwei ASEA BWR 75 | |

| Grundlegende Informationen | |

| Entwicklungsland | Europa |

| Entwicklungsjahr | 1998 |

| Entwickler | Framatome |

| Hersteller | Framatome |

| Auslegung | |

| Reaktortyp | Druckwasserreaktor |

| Bauart | Druckbehälter |

| Moderator | Wasser |

| Kühlmittel | Wasser |

| Reaktivitätskoeffizient | |

| Brennstoff | |

| Brennstoff | UO2, MOX |

| Form | Pellets |

| Geometrie | Tetragonal |

| Wechsel | Im abgeschalteten Zustand |

| Sonstige Details | |

| Errichtete Exemplare | 3(+3) |

Der EPR ist der größte Kernkraftwerkstyp des französischen Nuklearkonzerns Framatome (2006 bis 2018 Areva). Früher als European Pressurized Water Reactor vermarktet, ist die Abkürzung EPR heute ein eigenständiger Markenname, die Langform wird praktisch nicht mehr verwendet. In den Vereinigten Staaten wird die Anlage auch als Evolutionary Power Reactor vermarktet. Der EPR kann wie die CP-Serie von Framatome ebenfalls Exporterfolge verzeichnen, nachdem die Vorgängermodelle P4 und N4 nur in Frankreich gebaut wurden. Für den Markt, der keine große Erzeugungseinheiten wie das Basismodell des EPR aufnehmen kann, bietet Framatome seit Mitte 2020 eine verkleinerte Variante mit der Bezeichnung EPR1200 an, der parallel zum schlankeren EPR2-Design entworfen wird.[1]

Geschichte

Europäische Zusammenarbeit

Die Entwicklung des EPR begann 1989, als Framatome und Siemens ein Kooperationsabkommen zur Entwicklung eines fortschrittlichen Druckwasserreaktors unterzeichneten. Allerdings sahen die Entwicklungen zu Beginn zwei unabhängige Reaktorprojekte vor. Während Électricité de France und Framatome ein weiterentwickeltes Modell des N4, den N4+ in Abgriff nahmen, versuchte Siemens den Konvoi 95+ oder Advanced Konvoi mit erweiterten Sicherheitseigenschaften als Nachfolgemodell der Konvoi-Baureihe zu entwickeln. Das spätere, vereinte Reaktormodell sollte vorerst nur dem Export zugute kommen. Das Basiskonzept dafür wurde bis 1991 vollendet. Aufgrund dieser Ergebnisse kam man zu dem Schluss, dass ein Reaktor mit einer Leistung von 1450 MW wirtschaftlich optimal sei, auch aufgrund der Knappheit an geeigneten Standorten für neue Kernkraftwerke innerhalb von Industriestaaten. Des Weiteren würde diese Kapazität den Bau neuer länderübergreifender Stromtrassen durch die Industriestaaten anregen, und somit die Integrität der Stromnetze verbessern. Alle drei Reaktormodelle, der N4+, der Advanced Konvoi und das Gemeinschaftsmodell würden demnach die Anforderungen für ein evolutionäres Reaktormodell erfüllen.[2]

1991 entschieden sich auch Électricité de France (EdF) und deutsche Versorger ihre Entwicklungsarbeiten zusammenzuführen. Anfang 1992 veröffentlichten Deutschland und Frankreich dann ein European Utility Requirement (EUR) für einen European Pressurized Water Reactor (EPR). 1993 folgte der Vorschlag der Reaktor-Sicherheitskommission, gemeinsame Sicherheitsstandards für zukünftige Druckwasserreaktoren zu erarbeiten.[3] Die ersten beiden Zielvorgaben wurden im Februar 1994 veröffentlicht, der Hauptteil folgte am Ende desselben Jahres.[4] Die beiden eigenständigen Projekte, der N4+ und der Advanced Konvoi, stellten die Basis für die Entwicklung des EPR dar und wurden in das EPR-Design überführt. Die erste Anlage sollte ab 1995 in Deutschland errichtet werden, um die Wettbewerbsfähigkeit des Reaktormodells unter Beweis zu stellen.[2]

Ein zentraler Punkt bei der Entwicklung war die Beherrschung von Kernschmelzeunfällen, da diese ein relativ häufiges Ereignis darstellen. Der letzte Unfall dieser Art in Frankreich trat 1980 im Kernkraftwerk Saint-Laurent auf. Um das Verhalten des Coriums besser zu verstehen wurden deshalb eine Reihe von Forschungsprogrammen initiiert, um den Einbau eines Kernfängers (eng. core catcher) zu ermöglichen.

COMAS

Im Rahmen des COMAS-Projektes (Corium on Material Surfaces) wurde von 1993 bis 1999 das Ausbreitungsverhaltens prototypischer Kernschmelzen untersucht. In diesem von der Europäischen Union und vom deutschen Bundesministerium für Bildung, Wissenschaft, Forschung und Technologie (BMBF) gefördertes Forschungsvorhaben wurde der LAVA-Code entwickelt, um die Ausbreitung der Schmelze zu simulieren. Dabei wurde auf Erkenntnisse zur Ausbreitung von Lava aus der Vulkanologie zurückgegriffen, und diese um detailliertere Modelle zum Wärmeübergang und zur Rheologie des Coriums ergänzt. Die Validierung erfolgte in Zusammenarbeit der RWTH Aachen mit Siempelkamp und dem Karlsruher Institut für Technologie (KIT). Zur Vorbereitung der Großversuche erfolgten kleine Laborexperimente durch die Firma Siemens KWU, die eigentlichen COMAS-Versuche wurden dabei am KIT durchgeführt.[5] Die Versuchsreihe begann mit dem Experiment KATS-14: Dabei flossen 176 kg Oxidmasse (85% Al2O3, 10% SiO2, 5% FeO) und 154 kg Eisenmasse durch zwei Kanäle auf Cordieritplatten, um Ausbreitungsgeschwindigkeit und Temperaturverlauf zu validieren. Danach folgte mit COMAS EU-2b das eigentliche Experiment: Die als Corium R' bezeichnete Versuchsmasse von 630 kg wurde in verschiedenen Kanälen aus Beton, Keramik und Gusseisen geschüttet und dabei vermessen. Zur Simulation der Schmelzeausbreitung entsprach der Versuchsaufbau im Maßstab 1:6 der EPR-Ausführung.[6] Die Zusammensetzung der Schmelze bestand aus 31,1% UO2, 23,8% ZrO2, 18,8% FeO, 15,1% SiO2, 5,7% Cr2O3, 4,6% Al2O3 und 0,9% CaO. Bei allen Versuchen wurde die notwendige Schmelzwärme durch eine Thermitreaktion zugeführt.[7]

VULCANO

Weiterführende Untersuchungen durch das CEACommissariat à l'énergie atomique et aux énergies alternatives fanden in Frankreich im Jahre 1997/1998 in Cadarache mit den VULCANO-Experimenten statt. VULCANO stand dabei für Versatile UO2 Lab for Corium Analyses and Observations und sollte die Vielseitigkeit der Versuchsreihe zum Ausdruck bringen. Gegenüber den COMAS-Experimenten, welche nur in Kanälen stattfanden, wurde hier der Fluss des Coriums vom Kanal in die Ausbreitungsfläche (engl. spreading area) untersucht. Die trapezförmige Ausbreitungsfläche wurde mit einem Schachbrettmuster versehen, um die Vermessung der Ausbreitung mit einer Kamera zu ermöglichen. Da bei einer hohen Fließgeschwindigkeit die Ausbreitung des Coriums im Kernfänger sichergestellt werden kann, konzentrierten sich die Versuche auf kleine Flussraten von weniger als einem Liter pro Sekunde. Bei den anfänglichen Versuchen der VE-Serie wurde Hafnium als Uranersatz genommen, um den Ofen zu justieren. Dabei stellte sich auch heraus, dass die Schmelze nie durch eine Krustenbildung an der Front gestoppt wurde.[8]

Das erste „scharfe“ Experiment VE-U1 mit Urandioxid fand am 2. Dezember 1997 statt. Die Schmelze entsprach mit einer Zusammensetzung von 45% UO2, 20% ZrO2, 20% SiO2, 13% Fe3O4 und 2% Fe2O3 dem Corium des EPR nach verlassen der Reaktorgrube und dem Durchschmelzen der Opferplatte. Der Temperaturbereich des Coriums entsprach etwa 900 K zwischen den festen und flüssigen Bestandteilen, die Temperatur am Ofenauslass wurde zwischen 2450 K und 2650 K gehalten. Eine Testmenge von 47 kg wurde mit 2,5 kg/s in den Kanal gegossen und floss 1,2 Meter die Rampe herab, bei einer Schichtdicke von 2 bis 3 cm. Die Ausbreitungsgeschwindigkeit konnte dabei zu 10 bis 20 cm/s bestimmt werden. Bei näherer Untersuchung konnte ein sehr poröser Aufbau der erstarrten Schmelze festgestellt werden.[8] Weitere Untersuchungen folgten. Bei dem Versuch VE-U7 wurde zum Beispiel eine achsensymmetrische Trennwand in Kanal und Ausbreitungsfläche gestellt. Dadurch konnten zwei verschiedene Trägersubstrate gleichzeitig untersucht werden. Während die eine Hälfte mit hochfestem Beton ausgekleidet war, bestand die andere Hälfte aus Zirconiumdioxid. Die Ausbreitung der Schmelze auf der Keramik wurde vorab mit dem LAVA-Code untersucht, dabei konnte eine gute Übereinstimmung mit dem Experiment auch kurz vor der Erstarrung des Coriums gezeigt werden.[7]

ECOSTAR

Am ECOSTAR-Projekt (Ex-Vessel Core Melt Stabilization Research) beteiligten sich 12 europäische Forschungseinrichtungen und die Firmen Framatome ANP und Becker Technologies. Das Programm sollte ursprünglich drei Jahre andauern, jedoch stieg nach zwei Jahren ein Projektpartner aus, so dass das Forschungszentrum Karlsruhe die Koordination übernahm und das Programm um ein Jahr bis Ende 2003 verlängert wurde. Dabei fanden Untersuchungen zu folgenden Themen statt: Freisetzung der Schmelze aus dem Reaktordruckbehälter (RDB), Ausbreitung dieser und die Erosion des Betonbodens dabei sowie die Kühlung der Schmelze im Kernfänger. Im Detail wurden folgende Experimente durchgeführt:[9]

- Ausbreitung der Schmelze: Die DISCO-Experimente am Forschungszentrum Karlsruhe bestimmten die Menge an Corium, welche bei einem Hochdruckversagen des Reaktordruckbehälters in das Containment abfließt und nicht in der Reaktorgrube zurückbleibt. Dazu wurde ein 1:18 Modell der Reaktorgrube des EPR untersucht. Die Experimente erfolgten mit Wasser (DISCO-C) und geschmolzenen, dichten Metallen als Flüssigkeit (DISCO-H). Dabei wurden systematisch seitliche Brüche, Löcher, horizontale Schlitze und ein Aufreißen der Bodenkalotte untersucht. Die heißen Experimente erfolgten mit einer Aluminium-Eisenschmelze, Dampf und einem zentralen Loch in der Bodenkalotte.

- Zur Jet-Erosion wurden die KAJET-Experimente durchgeführt. Bei lokalem Versagen des Reaktordruckbehälters unter Druck kann das Corium als kompakter Strahl aus diesem gedrückt werden, was die Erosion der Betonwände beschleunigt. Dazu wurde am Forschungszentrum Karlsruhe die Erosion des Betons durch Flüssigmetallstrahlen bei Gasdrücken von 3 bis 8 bar untersucht. Die Simulation des Coriums erfolgte durch eine Aluminium-Eisenschmelze mit bis zu 160 kg Gewicht, welche durch eine Thermitreaktion auf etwa 2000°C aufgeheizt wurde. Die höchste Erosionsrate konnte dabei zu 10 mm/s bestimmt werden, und dadurch die Erosionstiefe im Unfallszenario auf etwa 130 mm.

- Der Transport der Schmelze wurde ebenfalls am Forschungszentrum Karlsruhe untersucht. Bei ECOKATS-1 wurden 600 kg Oxidschmelze mit 2 l/s auf eine 3 × 4 Meter große Betonfläche gegossen. Der Versuch wurde dabei als Benchmark für die Ausbreitungscodes LAVA, CORFLOW und THEMA herangezogen. Diese Codes konnten dadurch zur Auslegung und Zulassung von Kernkraftwerken verwendet werden. Bei ECOKATS-2 wurde eine große Masse von 3200 kg Oxid-/Metalschmelze mit 20 l/s auf eine 2 m x 2 m Betonfläche gegossen. Dies entspricht Strömungsbedingungen, wie sie in einem Unfallszenario erwartet werden. Die Schmelze breitete sich dabei in weniger als 60 Sekunden 20 cm dick auf der Fläche aus und gaste dabei mit starken Wasserstoffflammen aus.

- Das Phasendiagramm des Mehrkomponenten-UO2-ZrO2-Beton-Stoffgemischs und verschiedener Oxidmischungen wurde von der CEA und dem tschechischen Nuclear Research Institute untersucht. Framatome ANP untersuchte die Interaktion von Schmelze und Beton bei verschiedenen Heizraten in kleinen Experimenten. Der radioaktive Zerfall wurde dabei durch dauerhaftes Heizen simuliert. Auch hier konnte keine Krustenbildung beobachtet werden.

- Auch wurde die beste Kühlmöglichkeit des Coriums im Kernfänger untersucht. Bei den VULCANO-Versuchen, besonders VE-U7 und VE-U8, kam durch die Bildung von Gasblasen eine rauhe Oberfläche zustande, welche die Kühlung verbessern würde. Allerdings ist die Schmelze im Kernfänger fünf- bis zehnmal dicker. Wird die Schmelze zusätzlich von unten gekühlt, kann die Effektivität der Kühlung um 50 bis 600% gesteigert werden, wie die Königlich Technische Hochschule Stockholm im POMECO-Experiment herausfand. Im bereits oben beschriebenen ECOKATS-2-Versuch wurde die 20 cm dicke Schmelze von oben mit Wasser begossen. Trotz der Ausblasung von Gasen und der sich bewegenden Oberfläche verlief der Flutungsprozess unspektakulär ohne heftige Reaktionen. Die Schmelze bildete eine Oberflächenkruste aus auf der sich Mini-Vulkane ausbildeten, zum Auswurf von Partikeln kam es nicht. Die Kühlung der Schmelze verlief langsam, was auf nur geringen Wassereintrag hindeutete. Das Experiment zeigte, dass die Schmelze durch Fluten von oben nur begrenzt gekühlt werden kann. Wird zusätzlich von unten gekühlt, zerbröckelt der Großteil der Schmelze. Dies konnte am Forschungszentrum Karlsruhe in drei CometPC-Experimenten mit Simulation der Nachzerfallswärme gezeigt werden: Die 800-kg-Schmelze wurde in nur 30 bis 60 Minuten erstarrt und gequencht. Weitere Untersuchungen dazu wurden mit den DECOBI-Tests an der Königlich Technische Hochschule Stockholm durchgeführt, und ein theoretisches Modell dazu an der Universität Stuttgart entwickelt.

Abschluss der Entwicklung

Noch 1996 sollte das Reaktordesign für eine Leistungsklasse von 1400 MW ausgelegt werden, entsprechend nach dem durchschnittlichen Bedarf im europäischen Verbundnetz. Belgien, Spanien und das Vereinigte Königreich unterstützten die Entwicklung aufgrund eigener Interessen. Der Reaktor sollte auch so ausgelegt werden, dass die Anlage bei Bedarf in Lastfolge fahren kann, bei gleichzeitig gesteigerter Effizienz des Brennstoffabbrands.[10] Das wichtigste Ziel war es jedoch die Sicherheit der Anlage so zu optimieren, dass der EPR in jedem Land in Europa genehmigungsfähig ist.[11] Seitens Deutschland bot das Projekt überhaupt den einzigen Weg zur Entwicklung eines neuen Kernreaktors. Eine Schätzung der Zeitschrift Atomwirtschaft, Atomtechnik aus dem Jahre 1989 bezifferte die Entwicklungskosten eines von Grund auf neuen Reaktormodells auf einen einstelligen Milliardenbetrag, zumal die Entwicklung der KWU-Baulinie '80 bis zur Baureife bereits einen dreistelligen Millionenbetrag verschlungen hatte.[12]

Der EPR war 1996 das erste Kernkraftwerk, welches auf eine Übereinstimmung mit den EUR geprüft wurde; die Analyse dauerte bis 1999.[13] 1998 wurde schließlich das grundsätzliche Design der Anlage festgelegt.[3] In der Zwischenzeit hatten die Unternehmen Siemens und Framatome ihre Nuklearaktivitäten zusammengeführt. Das neue Unternehmen entstand am 1. Januar 2001, den Namen Areva wählte die Gründerin Anne Lauvergeon zufällig aus einer Liste spanischer Klöster. Unter dem Dach der neuen Gesellschaft wurden die Arbeiten am EPR zu Ende geführt. Die Technik basiert dabei hauptsächlich auf den Erfahrungen der von den Muttergesellschaften entwickelten Druckwasserreaktoren vom Typ „Konvoi-95“ (Siemens) und N4+ (Framatome), die selbst nie realisiert wurden.[14] Weitergehende Untersuchungen zum Kreisprozess, wie sie bei der Entwicklung des KERENA in Karlstein am Main am INKA-Versuchsstand notwendig waren, wurden deshalb nicht durchgeführt. Ab 2003 wurden nur noch einzelne Aspekte der Anlage entwickelt, so dass die Entwicklung in den nächsten Jahren erfolgreich abgeschlossen werden konnte.[3]

In der Zwischenzeit wurde für die erste Referenzanlage ein geeigneter Standort gesucht. In Deutschland kristallisierten sich Greifswald und Viereth heraus, wobei die Referenzanlage in Greifswald entstehen sollte. Der Bau dort wurde zusammen mit den Kernfusionsreaktoren Wendelstein 7-X und ITER noch bis 1997 von der SPD unterstützt.[15][16] Nach der Machtergreifung von Rot-Grün auf Bundesebene im Jahr 1998 wurden die Pläne aufgegeben, woraufhin auch das EPR-Projekt in Viereth nicht weiter verfolgt wurde. 2005 wurde die Baugenehmigung für den ersten EPR im Kernkraftwerk Olkiluoto in Finnland erteilt, 2007 erfolgte der erste Bau in Frankreich im Kernkraftwerk Flamanville, welches nun als Referenzanlage dient. Mit dem Auftrag in Finnland konnte der EPR auch erstmals Exporterfolge verzeichnen, was Frankreich zuletzt mit den Kraftwerkstypen der CP-Serie aus den 70er und 80er Jahren gelang. Der große deutsche Anteil an der Entwicklung des EPR schlug sich auch auf der Baustelle von Olkiluoto 3 nieder: Von den mehr als 1600 Firmen vor Ort stammte jede Zweite aus Deutschland.[17]

Für die Verwertung von Plutonium aus der Wiederaufbereitung gab es zwischen Électricité de France in Kooperation mit den beiden Projektanten Siemens und Framatome ab den spätern 1990ern einen speziell ausgelegten EPR für diesen Zweck zu entwerfen.[18]

Referenzanlagen

Bekanntheit erlangte der EPR besonders durch den Neubau im finnischen Olkiluoto, der der erste Kernkraftwerksneubau in Europa im 21. Jahrhundert und nach rund 10 Jahren Stagnation war. Das Projekt konnte nur mit schweren Verzögerungen verwirklicht werden, wobei die Gründe im Folgenden vorgestellt werden. Diese Analyse stammt von Jukka Laaksonen, dem Direktor der finnischen Aufsichtsbehörde STUK, und wurde 2010 in der Fachzeitschrift „Power Engineering“ veröffentlicht. Laaksonen beschwerte sich darin auch über die Verleumdungskampagnen der Medien, welche mit dem Beispiel von Olkiluoto 3 gegen Neubauprojekte hetzen, und stuft das Projekt eher als lehrreiche Erfahrung ein.[19]

Der Start der Projektes verlief bereits schleppend, weil Areva das Design noch nicht vollständig ausgearbeitet hatte und unklar war wie lange dies noch dauern würde, was das Projekt verzögerte. Es dauerte ebenfalls bis erfahrene Hersteller und Konstrukteure gefunden werden konnten. Das fortschrittliche Design des EPR bereitete dabei zusätzliche Probleme, da viele Dinge und Fertigungstechniken zum ersten Mal eingesetzt wurden. Gleichzeitig hatte Areva den Personalstand gegenüber früheren Projekten deutlich reduziert, vor allem die Zahl der Designer war zu klein. Folglich konnte Areva nicht auf seine früheren Bauerfahrungen zurückgreifen. Zudem übernahm Areva mit der Unterzeichung eines Vertrages zur schlüsselfertigen Errichtung die Verantwortung, während früher EdF die Projekte leitete. Der Auftraggeber TVO hatte zudem keine Erfahrung mit Großprojekten, die Zielvorstellung für die Bauzeit war daher nicht realistisch.[19]

Die Hauptgründe für die Verzögerungen waren zu ambitionierte Zeitpläne für einen Erstbau, unfertiges Design und Technik, Mangel an erfahrenen Designern, mangelnde Bauerfahrung und ein weltweiter Mangel an erfahrenen Zulieferern. Das Projekt unterschied sich damit fundamental gegenüber den Bauprojekten der 70er Jahre, wo ein hohes Maß an Fähigkeit, Erfahrung und Zulieferern vorlag. Gleichzeitig werden neue Kenntnisse in digitalen Systemen benötigt. Eine gute Performance in der Vergangenheit ist deshalb keine Garantie für heutigen Erfolg. Firmen ohne Nuklearerfahrung müssen über die Besonderheiten der Nuklearindustrie aufgeklärt werden. Damit unterscheiden sich Neubauprojekte in Europa von denen in Asien, wo ohne Unterbrechung stets neue Kernkraftwerke gebaut wurden.[19]

Für das Projekt (FIN-EPR) wurde die Einhaltung der European Utility Requirements verlangt, allerdings enthielten diese nicht alle finnischen Bestimmungen. Während des Baus stellte sich heraus, dass diese nicht immer korrekt verstanden und umgesetzt wurden, und dass der Dialog zwischen Auftragnehmern und der Aufsichtsbehörde verbesserungsfähig war.[19]

Durch das unfertige Design und die unausgereifte Technik kam es zu mehrfachen Verzögerungen, was wiederum Umplanungen beim Bau und der Teilefertigung nach sich zog, was das Projekt verkomplizierte und weitere Verzögerungen und Kostensteigerungen generierte. Zudem wurden die Baupläne der STUK häufig zu spät vorgelegt, eine Verbesserung der Pläne durch Areva und das folgende Hin-und-Her-Senden erwies sich als zeit- und ressourcenaufwändig. Zudem wurde deutlich, dass in jeder Ausschreibung darauf hin gewiesen werden musste, dass der Bieter bzw. Subunternehmer die Anforderungen der Nuklearindustrie erfüllen muss. Offenbar kam es vor, dass Subunternehmer einen Vertrag unterschrieben ohne von der Aufsichtsbehörde eine Fertigungslizenz erhalten zu haben, was später zu Schwierigkeiten führte. Dabei stellte sich auch heraus, dass es nicht ausreichte Subunternehmer nur durch eine Anhörung abzuschätzen, sondern eine Fabrikbesichtigung notwendig war. Ferner wurde deutlich, dass nicht nur Neulinge sondern auch alte Hasen im Nukleargeschäft ihre Fertigungsfähigkeiten verloren hatten. Wenn dabei kleinere Fehler auftraten wurde versucht, diese gleich vor Ort zu beseitigen, ohne die Konsequenzen für das Gesamtprojekt zu bedenken, oder Spezialisten hinzuzuziehen. Folglich mussten manche Teile komplett neu gefertigt werden, was allein eine Verzögerung von einem Jahr verursachte.[19]

Die Qualifizierung der neuen Konstruktions- und Fertigungstechniken erfolgte während des Baus, und benötigte seine Zeit. Zum Beispiel war die Schweißtechnik bei der Fertigung des Reaktordruckbehälters (RDB) eine Herausforderung. Die Schweißtechnik, um die Rohre aus rostfreiem Stahl an die RDB-Flansche aus Kohlenstoffstahl anzubinden, wurde zuerst an Teststücken gleicher Größe ausprobiert und inspiziert. Die Flansche wiederum sind nach einer neuen Geometrie gefertigt, welche ihre Inspektion während des Betriebs ermöglichen soll. Dies erforderte die Entwicklung eines neuen automatischen Schweißwerkzeuges, was Probleme bereitete. Die ersten Schweißnähte aus der Produktion hatten schwere Defekte, was eine Reparatur notwendig machte. Später waren die weiteren Nähte zufriedenstellend, als der Prozess die Serienreife erreichte. Ein weiteres Problem waren die Hauptkühlmittelleitungen. Das Designziel war hier, die Schweißnähte auf ein absolutes Minimum zu begrenzen, was ein klarer Vorteil gegenüber bisherigen Anlagen ist. So bestehen die Hauptkühlmittelleitungen zwischen Pumpen und Reaktordruckbehälter aus einem einzigen Bauteil, das aus einem 160-Tonnen-Stück geschmiedet wird. Nach spanender Nachbearbeitung, welche etwa ein Jahr dauert, wiegt das Teil nur noch 15 Tonnen. So große Kühlmittelleitungen wurden zuvor noch nie geschmiedet. Die speziellen Materialeigenschaften zu entwickeln dauerte allerdings seine Zeit, es stellte sich heraus dass eine kleinere Korngröße notwendig war, und viele Teile mussten mehrmals gefertigt werden, bevor das Ergebnis in Ordung war.[20] Beim Schweißen an den Leitungen traten dann Mikrorisse auf, die nachbearbeitet werden mussten. Auch andere Großkomponenten von Olkiluoto 3 mussten zwei- oder dreimal gefertigt werden, um die Qualität für eine 60-jährige Betriebszeit zu erreichen. Darunter waren die Schmiedeteile des Druckhalters, die Reaktoreinbauten, die Gehäuse und Schäfte der Hauptkühlmittelpumpen, das Gehäuse des Schaftes der Hochdruckturbine und der Stator des Generators.[19]

Problematisch war auch, dass mit zunehmender Verzögerung der Druck auf alle Beteiligten stieg, was der Qualität schadete. Das Prinzip der Aufsichtbehörde STUK, Qualität wichtiger als Zeitplan und Kosten anzusehen, wurde aus Sicht der Behörde klar demonstriert.[19] Nachdem es Areva in Finnland schaffte ein goldenes Ei zu verkaufen, dass noch nicht gelegt war, erfolgte 2007 offiziell der erste Bau in Frankreich im Kernkraftwerk Flamanville, welches nun als Referenzanlage dient. Allerdings begann der Bau beider Projekte simultan, da in Olkiluoto erst zwei Jahre nach Erhalt der Baugenehmigung mit den Konstruktionsarbeiten begonnen wurde.[19]

Die Probleme sind hier ähnlich gelagert: Der Beton war zu wässrig, der Boden der Nuklearen Insel war nicht stark genug und rissig, das Schweißen des Stahl-Liners machte Probleme, die Betonverbindungen waren mangelhaft, es gab Schwierigkeiten beim Setzen der Anker, und die Position der vorgespannten Rohre erwies sich als ungünstig. Das Wasser-Zement-Verhältnis des Betons betrug anfangs 0,5 was zu einer hohen Porosität führte, und die Bodenplatte rissig machte, und das Korrosionsrisiko der Armierung erhöhte. Das Mischungsverhältnis wurde später auf 0,45 abgeändert. Beim Guss des Gebäudes für den Kernbrennstoff wurde dann festgestellt, dass die Dicke der Bodenplatte der Nuklearen Insel noch nicht erreicht war, was zum Baustopp führte, bis nachgebessert wurde. Die Risse, die sich im Fundament der Nuklearen Insel bildeten wurden später durch Injektion gefüllt. Neben der ungünstigen Wasser-Zement-Mischung wurde auch festgestellt, dass die Risse durch die nicht vorhandene Armierung im oberen Bereich der Bodenplatte begünstigt werden. Bei der Fertigung des Stahl-Liners wurde eine (so wörtlich) „abnormal hohe“ Reparaturquote festgestellt. Die Aufsichtsbehörde IRSN gab deshalb vor, dass alle Schweißnähte vor Ort vakuumgetestet werden müssen, bis sich die Fehlerquote normalisierte, was ein paar Wochen später der Fall war. Die Betonverbindungen müssen vor dem Weitergießen von Gegenständen gesäubert und hochdruckgereinigt werden was nicht immer der Fall war, teilweise wurden auch Metalldesaktivatoren auf die Verbindungsfläche aufgetragen. Nach den Betonierungen wurden durch einen Subunternehmer die Anker gesetzt, allerdings ohne eine topografische Untersuchung des Geländes vorzunehmen. Folglich verschoben sich die Betonplatten außerhalb des Toleranzbereiches. Zwar wurden ein paar Korrekturen durchgeführt, EdF musste jedoch für die höheren Toleranzen einen Sicherheitsnachweis führen und die Baupläne ändern, um den Fehler mit den nächsten Betonschichten zu korrigieren.[21] Ferner mussten 45 Konsolen ausgetauscht und das Dampferzeugerdesign geändert werden. Zusätzlich sollen noch Nachrüstmaßnahmen wegen des Reaktorunfalls in Japan in das Design einfließen.[22]

Areva läßt den Bau in Flamanville langsamer angehen, vermutlich wegen des oben beschriebenen Mangels an qualifiziertem Personal. So sind auf der Doppelblockbaustelle in Taishan 13.000 Menschen beschäftigt, während in Flamanville nur 5.000 Personen arbeiten.[23]

Serienprojekte

Da mit Olkiluoto 3 und Flamanville 3 de facto zwei Referenzanlagen existieren, können nur die nachfolgenden Projekte als Serienanlagen betrachtet werden. Der Übergang ist allerdings fließend, wie das Beispiel Hinkley Point C zeigt: Der EPR ist wie alle Reaktoren der Generation III modular aufgebaut. Während der ABWR von Toshiba vollständig modularisiert wurde, wird beim EPR die Nukleare Insel konventionell gebaut (engl. site-build), während der Rest der Anlage (engl. balance of plant) in Modulen gefertigt wird.[24] Bei den vorherigen Projekten spielte dies keine Rolle, in Hinkley Point sollen die Gebäudeteile aber teilweise oder vollständig vorgefertigt und in Tiefladern angeliefert werden. Vor Ort sollen diese dann mit mobilen Kränen auf Fundamente gesetzt und miteinander verbunden werden.[25]

Auf dem Zukunftsmarkt China nahm Areva an den Ausschreibungen für die Kernkraftwerke Sanmen und Yangjiang teil, welche mit Generation-III-Reaktoren bestückt werden sollten. Die State Nuclear Power Technology Corporation (SNPTC) evaluierte die Technologien und Angebote der verschiedenen Firmen. Im September 2006 entschieden sich die meisten der 34 Verantwortlichen für den AP1000 von Westinghouse, welcher nun die Standartbaureihe in China werden soll. Allerdings gelang es Areva den Auftrag für das Kernkraftwerk Yangjiang zu sichern, wobei das EPR-Projekt später nach Taishan verlegt wurde. Der französische Energiekonzern EdF beteiligt sich mit 30 % Anteil an dem Werk, neben der CGNPC. Der Bau schreitet durch die hohe Bauerfahrung in China zügig voran: Die Zahl der Ingenieurstunden konnte gegenüber Olkiluoto 3 mehr als halbiert werden, die Zeit vom ersten Beton zum Aufsetzen der Kuppel um 23 Monate reduziert, und die Fertigung der Dampferzeuger um zwei Jahre beschleunigt werden. Insgesamt konnten so 40% der Zeit eingespart werden.[26]

Um die Erfahrungen der Referenzanlagen und Taishan zu nutzen, entwickelte Areva mit dem Optimized EPR ein 3D-Tool, mit dem Auslegung, Produktion und Konstruktion am Rechner nachvollzogen und optimiert werden können. Basierend auf den Erfahrungen wurden z.B. die Wände im Gebäude des Abklingbeckens neu positioniert, um Erdbebensicherheit und Konstruktionzeit zu verbessern. Ferner sollen Konflikte bei der Positionierung von Armierungen und Ankern ausgeräumt worden sein. Durch eine integrierte Rohrführung, Wärmeabdeckung und der Verwendung von Eis kann die vier Meter dicke Bodenplatte nun rissfrei in einem Durchgang gegossen werden, was bereits in Taishan erfolgte. Der untere Teil des Stahl-Liners wird nun vollständig außerhalb gefertigt und in die Bodenplatte eingehoben, statt zweiteilig vorgefertigt, eingehoben und vor Ort verschweißt zu werden, was die Inspizierbarkeit verbessert. Das Abklingbecken wurde modularisiert, und dient nun als verlorene Schalung für ein Gerüst, was den Einbau erleichtert und den Zeitplan flexibler macht. Ebenso wurde der Kontrollraum modularisiert und als Box-in-Box entworfen, welcher vollständig vorgefertigt wird und nur noch per Kran auf den Rohbau gehoben wird. Die Toleranzen des Stahl-Liners wurden gelockert, und die einzelnen Liner-Module mit einem Tragegestell versehen.[27]

Am 6. Juni 2018 erreichte mit Taishan-1 der erste EPR weltweit die Erstkritikalität.[28]

Entschlackung des Designs

Der EPR-Nouveau Modèleneues Modell ist eine abgespeckte Variante des Standard-EPR, die gegenwärtig von Areva und Électricité de France zusammen entwickelt wird und zum Ziel hat, die Baukosten und -zeit zu reduzieren bei gleichzeitiger Beibehaltung der Sicherheitsanforderungen für Reaktoren der Generation III.[29] Erstmals erwähnt wurde das Modell in einer Pressemitteilung vom CEO Philippe Knoche im April 2015.[30] Grund für die Entwicklung liegt daran, dass die Erstprojekte in Olkiluoto und Flamanville große Verzögerungen erfahren haben, während die Reaktoren im chinesischen Taishan schneller realisiert werden konnten, jedoch noch mehr gehen würde. Dies ist auch einer der Hauptkritikpunkte für den Bau der beiden UK-EPR am Standort Hinkley Point gewesen. Aufgrund der Komplexität des Designs werden rund 5000 Arbeiter in der Bauspitze für einen einzelnen Block benötigt. Ein Team mehrerer hunderten Ingenieure der Areva und Électricité de France sind deshalb bemüht das verbesserte Design umzusetzen. Unter anderem wird eine Vergrößerung des Reaktorgebäudes diskutiert in einer abgespeckten Variante (das bisherige wird von Ingenieuren als zu eng kritisiert) und die Reduzierung der Sicherheitsstränge von vier auf drei.[31] Durch diese Reduzierungen im Gegensatz zum Basismodell soll unter anderem auch die Wettbewerbsfähigkeit des Reaktormodells gewährleistet werden. Nach Plan soll das detaillierte Basisdesign des EPR-NM binnen fünf Jahre im Jahr 2020 entwickelt sein, sodass dieser die Lizenzierung seitens der französischen Aufsichtsbehörde erhält, sowie bereit für die Bestellung ist.[32][33]

Nach Planungen von Électricité de France wird der EPR-NM das Basismodell zum Ersatz der bestehenden Reaktorflotte werden. Der Bau der ersten Einheiten dieses Typs soll ab 2028 bis 2030 beginnen, sodass zwischen 2050 und 2055 rund 30 bis 40 Blöcke dieses Typs in Betrieb sind.[32][33] Am 21. Januar 2016 berichtete Électricité de France, dass man bis 2030 zwei weitere neue Blöcke mit dem neuen EPR-NM errichten werde, sowie ab 2030 den Bau von zehn weiteren EPR-NM vornehmen werde.[34] Seit 2018 heißt Areva wieder Framatome.[35]

Im September 2019 lancierte Électricité de France eine Ausschreibung für die Bewerbung um die Bauarbeiten für den Bau von zwei EPR-2 (ehem. EPR-NM) in Frankreich an einem noch ungenannten Standort einer der bestehenden Kernkraftwerke. Der Vertrag enthält neben Erdarbeiten auch den Abriss bestehender Strukturen und den anschließenden Neubau von Gebäuden, basierend auf den Plänen von Électricité de France, während für beide Blöcke die gleichen Gebäude benötigt werden für den nuklearen Anlagenteil und den konventionellen. Die Vertragsdauer wird mit 110 Monaten angegeben und Bewerbungen sollten bis zum 18. Oktober 2019 eingereicht werden.[36]

Überblick

Die Kernkraftwerke Frankreichs basieren auf vier verschiedenen Designs. Die Ersten sind Kraftwerke vom Typ CP0, CP1 und CP2 welche etwa 900 MWe Leistung besitzen und hauptsächlich zwischen 1970 und 1980 errichtet wurden. Gegenüber der CP0- und CP1-Serie wurde bei der CP2-Serie die Redundanz erhöht, ab CP1 kann in Notfällen auch Wasser ins Containment gesprüht werden. Diese Reaktoren wurden sehr erfolgreich exportiert, zum Beispiel für das Kernkraftwerk Koeberg und Uljin oder die chinesische CPR-1000-Reaktorbaureihe. Die nachfolgende Baureihe P4 und P'4 liefert etwa 1300 MWe Leistung, das Kernkraftwerk Cattenom gehört zu dieser Bauart. Davon abgewandelt wurde das N4-Design in Civaux und Chooz mit 1450 MWe.

Der EPR ist dabei die neuste Baureihe und soll nach dem Willen des Commissariat à l’énergie atomique et aux énergies (CEA) alternatives die bisherigen Anlagen ersetzen, welche teilweise bis voraussichtlich 2050 am Netz bleiben werden. Der EPR kann dabei auch zu 100% mit MOX-Brennelementen als „Plutoniumbrenner“ betrieben werden. Ab 2020 soll – abhängig vom Uranpreis – die Möglichkeit hinzukommen, Thorium-232 im breed and feed-Verfahren zu verwenden. Dabei sollen voraussichtlich bis zu 27% des Brennstoffes im Kern aus Th/Pu- oder Th/U-Mischoxiden bestehen. Der EPR soll ab 2030+ durch Kernreaktoren der Generation IV ergänzt werden, welche als Schnelle Brüter die Kernfission um die Möglichkeit der Schnellen Spaltung erweitern (frz. réacteurs à neutrons rapides, RNR). Der letzte EPR soll dann vor Ende des Jahrhunderts außer Betrieb gehen, so dass die Stromerzeugung nur noch durch Schnelle Brüter stattfindet.[37][38]

Im Detail betrachtet kann der EPR die älteren Leistungsreaktoren der CP-Serie (M310) durch seine Blockleistung im Verhältnis 2:1 ersetzen, was es ermöglicht die Zahl der Kraftwerke deutlich zu reduzieren. Die erste Staffelübergabe sollte 2016 stattfinden, wenn die zwei M310 des Kernkraftwerks Fessenheim durch den EPR in Flamanville ersetzt werden. Die Baureihen P4 und N4 müssten dann durch Kernkraftwerke der Generation IV ersetzt werden, da diese Anlagen erst nach 1986 ans Netz gingen. Allerdings bleibt abzuwarten, ob dies angesichts des hohen Stückpreises für einen EPR verwirklicht werden kann.

Technik

Kreisprozess

wasserreaktors. Nach der Hochdruck-

turbine folgt der Wärmetauscher des Speisewasservorwärmers, hier nicht dargestellt.

Beim EPR handelt es sich um einen Druckwasserreaktor mit vier Primärkreisläufen, wobei die wichtigsten Bauteile in modifizierter Form von der N4- und Konvoi-Baureihe übernommen wurden. So basiert der Reaktordruckbehälter auf der Konvoi-Serie, die Dampferzeuger und Kühlmittelpumpen auf den französischen Kraftwerken der N4-Baureihe. Die Anlage ist dabei schematisch in zwei Teile geteilt: Das Doppelcontainment mit den vier Primärkreisläufen, den Notkühlsystemen und dem Abklingbecken (engl. nuclear island) sowie die Maschinenhalle mit Dampfturbine und Kondensator (engl. turbine island).[39]

Dabei wird das Kühlmittel, aus Gründen der Einfachheit wird Wasser gewählt, in den Primärkreisläufen unter einem Druck von 155 bar über die vier Kaltseiten des Reaktordruckbehälters (engl. cold leg) in diesen geleitet und strömt dort die Innenwand entlang nach unten. Am Boden wird die Flussrichtung umgekehrt, so dass der Kern von unten durchströmt wird und sich das Wasser von etwa 296°C auf ungefähr 328°C aufheizt. Von dort aus fließt es über die vier Heißseiten des Reaktordruckbehälters (engl. hot leg) und Rohrleitungen in die vier Dampferzeuger (engl. steam generator), welche als Rohrbündelwärmeübertrager ausgeführt sind. Nach der Wärmeübertragung wird das Kühlmittel jedes Kreislaufes mit Kreiselpumpen (engl. reactor coolant pump) zurück in den Reaktorkern gepumpt. Um den Druck in den Kreisläufen zu halten besitzt einer einen Druckhalter, welcher sich zwischen der Heißseite und dem Dampferzeuger befindet. Der Massenstrom durch den Kern beträgt bei einer Nennlast von 4300 MWth etwa 23.135 kg/s, oder 28.330 m³/h in jedem Kreislauf.[39]

Der Primärkreislauf hat nur die Aufgabe die Wärme des Kernreaktors an einen Sekundärkreislauf abzugeben, welcher als Clausius-Rankine-Kreisprozess ausgeführt ist. Folglich findet ein Phasenübergang des Arbeitsmediums statt, aus Gründen der Einfachheit wird auch hier Wasser gewählt. In den vier Dampferzeugern wird dabei Sattdampf bei 78 bar Druck und etwa 293°C erzeugt, welcher über vier Leitungen mit jeweils 2433 kg/s über redundante Sicherheitsventile aus dem Doppelcontainment in das Maschinenhaus und dort in die Dampfturbine strömt, wo der Turbosatz elektrische Energie erzeugt. Dabei wird der Dampf nach dem Durchströmen der Hochdruckturbine in einen Wärmetauscher geleitet, um danach in die drei Niederdruckturbinen eingespeist zu werden. In den sechs Kondensatoren wird der Dampf in den Speisewassertank auskondensiert, das Kühlwasser dazu wird mit etwa 57 m³/s der Hauptwärmesenke (engl. ultimate heat sink) entnommen und um etwa 12°C erwärmt. Aus dem Speisewassertank (engl. feedwater storage tank) wird mit drei Speisewasserpumpen – eine weitere ist als Reserve vorhanden – das Wasser in zwei Leitungen in den Speisewasservorwärmer geleitet. In jeweils sieben Stufen wird das Wasser dort auf etwa 230°C erhitzt, bevor es wieder in die vier Dampferzeuger gespeist wird und der Kreislauf von vorne beginnt.[39]

Der EPR wird von Framatome mit einer Blockleistung von 1600 MWe und einem thermischen Wirkungsgrad von 37% vermarktet. Theoretisch kann der Kernreaktor jede beliebige Leistung freisetzten, wenn die Regelstäbe weiter herausgezogen werden oder die Borsäurekonzentration des Wassers im Primärkreislauf reduziert wird. Praktisch kann die Temperatur des Wassers jedoch kaum über die Auslegungstemperatur steigen, da bei höheren Temperaturen die Moderationsfähigkeit des Wassers durch Bildung von Dampfblasen abnimmt, was zu einem Rückgang der Leistung führt (negativer Dampfblasenkoeffizient). Eine Leistungserhöhung kann folglich nur durch einen höheren Kühlwasserdurchfluss oder eine Druckerhöhung im Kreislauf erzielt werden. Um auf Kundenwunsch Blockleistungen von über 1600 MWe zu ermöglichen, liegt die konstruktive Auslegung der Bauteile deshalb deutlich über den oben angegebenen Werten. So ist der Primärkreislauf für einen Druck von 176 bar ausgelegt, mit einer Reaktoraustrittstemperatur von 351°C. Die Dampferzeuger im Sekundärkreislauf sind für einen Druck von 100 bar ausgelegt, bei einer Sattdampftemperatur von 311°C.[39] Neben einer höheren Blockleistung kann so auch der Wirkungsgrad gesteigert werden, was bei einer Erhöhung des Kühlwasserdurchflusses alleine nicht möglich wäre. In diesem Fall scheint ein Wirkungsgrad von 39% und eine Blockleistung von über 2000 MWe erreichbar.[Ah. 1]

Reaktordruckbehälter

Der Reaktordruckbehälter ist das Herzstück des Kraftwerks, da hier durch den Kernreaktor Masse direkt in Energie umgesetzt wird. Konkret geschieht dies durch induzierte Spaltung (Fission) von schweren Atomkernen, wobei die daraus entstehenden Spaltprodukte einen höheren Massendefekt aufweisen als das schwere Ausgangsnuklid der Kernspaltung. Der EPR verwendet als Leichtwasserreaktor thermische Neutronen, das Wasser im Primärkreislauf dient gleichzeitig als Moderator und als Kühlmittel. Das Moderieren (Abbremsen) der Neutronen erhöht dabei den Wirkungsquerschnitt für die Kernspaltung des Brennstoffes. Bei steigender Temperatur im Reaktor bilden sich verstärkt Dampfblasen aus, die Moderationswirkung des Wassers lässt nach, der Wirkungsquerschnitt sinkt und folglich auch die Zahl der Kernspaltungen (negativer Dampfblasenkoeffizient). Sicherheitstechnisch sinnvoll, behindert diese Eigenschaft jedoch eine beliebige Erhöhung der Blockleistung, so dass diese im Laufe des Anlagenlebens nur durch bessere Dampfturbinen und effizientere Wärmetauscher erhöht werden kann. Während des Betriebes wird dem Wasser eine veränderliche Menge an Borsäure zugesetzt. Da Bor ein wirksamer Absorber für Neutronen ist, kann durch die Borsäurekonzentration die Leistung des Reaktors geregelt werden. Eine weitere automatische Leistungsregelung ergibt sich aus der physikalischen Abhängigkeit der Reaktivität von Brennstoff- und Kühlmitteltemperatur. Eine Temperaturerhöhung im Reaktor bedeutet auch eine erhöhte Brennstofftemperatur: Dadurch steigt die Neigung des durch thermische Neutronen schlecht spaltbaren Uran-238, Neutronen zu absorbieren.

Der Reaktordruckbehälter besitzt einen Innendurchmesser von 4,885 m und eine Wandstärke von 250 mm. Die Bodenkalotte des Druckbehälters ist nur 145 mm dick, um im Fall einer Kernschmelze als eine Art Sollbruchstelle zu dienen. Mit aufgesetztem Reaktordeckel beträgt die Gesamthöhe über 12,7 Meter, bei einer Masse von 526 Tonnen. Der Behälter besteht dabei aus Ferritstahl, welcher in ringförmige Strukturen geschmiedet und anschließend zusammengeschweißt wird. Der Bereich, welcher die acht Flansche der Primärkreisläufe aufnimmt ist aus einem einzigen Stück geschmiedet, um die Zahl der Schweißnähte am Reaktordruckbehälter so gering wie möglich zu halten. Aus Korrosionsschutzgründen ist die Innenseite mit rostfreiem Stahl ausgekleidet. Das durch die vier Kaltseiten des Reaktordruckbehälters in diesen strömende Wasser fließt innen an der Wand entlang nach unten, um den Kern von außen zu kühlen. Am Boden befindet sich unter dem Führungsgitter eine Verteilerplatte (engl. flow distribution plate), um das Wasser gleichförmig durch den Reaktorkern zu leiten. Dieser besitzt eine aktive Höhe von 4,2 Metern und besteht aus 241 Brennstoff- und 89 Steuerstabbündeln. Nach durchströmen des oberen Führungsgitters verlässt das Wasser den Druckbehälter durch die vier Heißseiten in die Primärkreisläufe. Der Kern ist dabei mit einem 90 Tonnen schweren Neutronenreflektor aus rostfreiem Austenitstahl umgeben, welcher Abbrand und Brutfaktor steigern soll.[39][40]

Der Deckel des Reaktordruckbehälters besteht wie die inneren Strukturen aus rostfreiem Stahl und ist 230 mm Dick. Er besitzt 89 Durchbrüche für die Kontrollstäbe, 16 Durchbrüche für sonstige Instrumente, vier Durchbrüche für Kühlmittelflussmessungen und einen Durchbruch zur Temperaturmessung am Deckel.[39] Da das Design von der Konvoi-Serie übernommen wurde, konnte im Gegensatz zu den N4-Reaktoren auf Durchbrüche am Boden des Behälters verzichtet werden. Von den 16 Durchbrüchen für sonstige Instrumente werden 12 für Messlanzen (engl. lance yokes) verwendet. Jede davon besitzt drei Thermoelemente (engl. thermocuple) zur Messung der Kernaustrittstemperatur und sechs Sensoren im Kern zur Messung des Neutronenflusses, sowie drei bis vier Aeroball-Sonden. In diese werden Kugel aus einer Vanadiumlegierung oder Stahl gefüllt, welche nach drei Minuten Bestrahlung im Reaktor pneumatisch zum Auslesegerät geblasen werden. Dort wird in fünf Minuten die Aktivierung der Kugeln an 30 Messpunkten einer Sonde bestimmt, um die Instrumente zur Messung des Neutronenflusses im Kern zu kalibrieren und die dreidimensionale Verteilung der Reaktorleistung darzustellen. Insgesamt sind 40 Aeroball-Systeme im Reaktordruckbehälter vorhanden.[40] Außerhalb des Behälters befinden sich weitere Instrumente zur Messung des Neutronenflusses, um die Kernleistung zu messen und während Brennstoffwechseln die Unterkritikalität zu überwachen.

Die Brennelemente im Reaktorkern setzen durch Kernreaktionen Wärme frei und sind in rechteckigen Bündeln zusammengefasst. Insgesamt befinden sich im Reaktordruckbehälter 241 Brennstoffbündel, von denen jedes aus 17 × 17 Brennstäben besteht. Die Bündel enthalten somit 265 Brennstäbe, und besitzen eine Länge von 4,8 Meter, eine Kantenlänge von 213,5 mm und eine Masse von 735 kg. Die Bündel werden durch zehn Abstandsgitter (engl. spacer grids) in Form gehalten, die Gitter optimieren auch den Kühlwasserfluss um die Brennelemente. Die acht mittleren Gitter sind aus einer Zirconiumlegierung gefertigt, aus Gründen der Festigkeit sind die obersten und untersten Gitter aus einer Nickellegierung. Das unterste Gitter enthält einen Filter, um die Brennelemente vor (verschleißbedingten) Verunreinigungen des Primärkreislaufes mit Partikeln zu schützen. Das oberste Gitter enthält auf jeder Seite Blattfedern, um die Brennelemente gegen die Strömung in Form zu halten. Während die mittleren Gitter direkt mit den Brennelementen verbunden sind, sind das oberste und unterste Gitter mit 24 Abstandshaltern am Brennstoffbündel befestigt.[39]

In den insgesamt 63.865 Brennstäben aus einer M5-Zirconiumlegierung befinden sich die keramischen Brennstoffpeletts aus gesintertem Uran oder Plutonium-Uran-Mischoxid. Das Uran muss für die Anfangsbeladung auf 1,9–3,3% angereichert werden, im laufenden Betrieb auf 1,9–4,9%.[39] Bei der Beladung mit Mischoxiden (engl. mixed oxides, MOX) entspricht das Verhältnis von Pu-239 zu U-238 demselben Energieäquivalent wie bei der Beladung mit angereichertem Uran (engl. light enriched uranium, LEU).[40] Der EPR kann dabei mit jedem beliebigen Mischungsverhältnis der Brennstoffe beladen werden, von 100% LEU bis 100% MOX ist alles möglich.[41][42] Der Abbrand wird dabei von Areva mit etwa 70 GWd/t angegeben, der exakte Brutfaktor wurde nicht veröffentlicht.[40] Gegenüber einer Konvoi-Anlage, welche etwa 0,6 erreicht, konnte dieser Wert mit Sicherheit gesteigert werden. Zum einen durch den Stahlreflektor um den Kern, welcher Neutronen zurück in die aktive Zone reflektiert und damit die Leckage reduziert; zum anderen konnte der Kern gegenüber der Konvoi-Serie kompakter gebaut werden, was sich in einer höheren Leistungsdichte wiederspiegelt. So sind die Abmaße des Reaktordruckbehälters mit denen der Konvoi-Serie praktisch identisch, bei höherer thermischer Leistung des EPR. Während bei der Konvoi-Serie etwa 65% der thermischen Energie durch die Spaltungen des erbrüteten Plutoniums freigesetzt wird, konnte dieser Wert beim EPR durch den höheren Abbrand und Brutfaktor auf schätzungsweise 80% gesteigert werden.[43] Die Daten des CEACommissariat à l'énergie atomique et aux énergies alternatives und des CNRSCentre national de la recherche scientifique nennen nur ungenau eine Konversionsrate von 0,6 für Druckwasserreaktoren ohne Optimierung, sowie 0,9 beim EPR bei Konzepten mit Thorium.[37][38] Da dieser Wert unter 1 liegt ist der EPR kein Thermischer Brüter, sondern wie der ABWR von Hitachi ein Hochkonverter. Durch den hohen Brutfaktor kann der EPR auch Thorium als Brennstoff im breed and feed-Verfahren erschließen. Dabei wird der Brutstoff U-238 der Brennelemente (zum Teil) durch Th-232 ersetzt. Areva hat dazu am 3. August 2009 mit der Lightbridge Corporation einen fünfjährigen Rahmenvertrag zur Untersuchung der Thorium-Verwendung im EPR unterzeichnet, welcher im gegenseitigen Einvernehmen verlängert werden kann.[44] Tests mit Th/Pu-Brennelementen fanden ab dem 32. Zyklus (ab 2002) im Kernkraftwerk Obrigheim bis zu dessen Stilllegung statt. Das Projekt wurde von Areva und dem Institut für Transurane geleitet, und von der Europäischen Gemeinschaft teilfinanziert.[45]

Um die Überschussreaktivität im Kern abzubauen werden neuen Brennelementen 2 bis 8 Gewichtsprozent Gd2O3 als Neutronenabsorber beigemischt.[46] Die Zykluslänge kann zwischen 12 und 24 Monaten liegen, danach werden etwa ein Drittel der Brennelemente durch neue ersetzt. Ein typisches Beladungsschema ist im Bild rechts abgebildet. Auch zur Steuerung muss die Reaktivität reduziert werden. Die Feinregelung erfolgt dabei über die Beimischung von Borsäure (H3BO3) in die Primärkreisläufe. Bor besitzt einen hohen Absorptionsquerschnitt, und reagiert dabei zu

- 10B + n → 7Li + 4He + γ + 2,31 MeV

Der Anteil der Borsäure im Kühlwasser wird im Laufe des Betriebszyklus reduziert, um zusammen mit der schwindenden Menge Gadolinium die sinkende Reaktivität der Brennelemente zu kompensieren. Da pro Kernreaktion ein Boratom verbraucht wird muss den Kreisläufen permanent neue Säure zugesetzt werden, was diese Methode zur vollständigen Regelung unwirtschaftlich machen würde. Der größte Anteil der Reaktivitätsreduktion wird deshalb über die 89 Steuerstabbündel gewährleistet, welche jeweils aus 24 Steuerstäben mit einem Durchmesser von 9,68 mm bestehen. Die oberen 1,34 Meter der Steuerstäbe werden nur selten in die aktive Zone des Kerns gefahren und enthalten Borcarbid (B4C) als Absorbermaterial. In den unteren 2,9 Metern der Steuerstäbe befindet sich die neutronenabsorbierende AIC-Metallmischung. Diese besteht zu 80 Gewichtsprozent aus Silber (Ag), 15% Indium (In) und zu 5% aus Cadmium (Cd). Der Vorteil besteht in der Fähigkeit des Silbers, pro Atom in mehreren Kernreaktionen Neutronen einzufangen. Zum Beispiel über folgenden Reaktionspfad:

- 107Ag + n → 108Ag → 108Cd + β− + 1,649 MeV

- 108Cd + n → 109Cd → 109Ag + ε + 0,214 MeV

- 109Ag + n → 110Ag → 110Cd + β− + 2,892 MeV

Die nachfolgenden Cadmiumisotope sind bis zur Massenzahl 114 (reaktortechnisch) stabil und zerfallen zu Indium, was selbst zu Zinn reagiert. Da Zinn einen kleinen Absorptionsquerschnitt besitzt, kann es nicht wirkungsvoll als Neutronenabsorber eingesetzt werden, und das Atom ist "verbraucht". Insgesamt befinden sich im Kern fast drei Tonnen Silber.[Ah. 2] Die Hüllen der Regelstäbe sind aus rostfreiem Stahl gefertigt, im Inneren befindet sich Helium als Schutzgas. Der größte Anteil des Gewichtes der Regelbündel kommt dabei durch den Antrieb zustande, welcher mit 403 kg pro Bündel erheblich schwerer ausfällt als die 61,7 kg des Bündels selbst. Die Fahrgeschwindigkeit des Motors beträgt 375 oder 750 Millimeter pro Sekunde, eine Reaktorschnellabschaltung erfolgt mit 3,5 Sekunden erheblich schneller.[39]

Fertigungsprobleme

Im April 2015 wurden hohe Kohlenstoffkonzentrationen im Reaktordruckbehälter des EPR Flamanville-3 festgestellt, die auf Fertigungsfehler hinwiesen. Dies führte dazu, dass man weitere Untersuchungen durch Genehmigung der ASN durchführen wollte, um die Integrität des Druckbehälters zu beweisen. Sollte der Beiweis nicht erbracht werden, muss der Druckbehälter getauscht, oder der Block aufgegeben werden. Betroffen seien allerdings nur die Komponenten, die nach dem Fertigungsverfahren von Areva hergestellt wurden: (neben Flamanville-3) Taishan-1 und 2, Hinkley Point C1 und C2, sowie Calvert Cliffs-3. Daher ist als einzige Anlage Olkiluoto-3 nicht betroffen, da die gesamte Fertigung in Japan stattgefunden hatte und auf bewährte Fertigungsverfahren zurückgriff, während die anderen Druckbehälter teilweise in Frankreich, teilweise im Ausland gefertigt wurden.[47]

Druckhalter

Der Druckhalter bedruckt die Primärkreisläufe, sodass das Wasser darin trotz der hohen Temperaturen nicht siedet. Er besteht aus geschmiedetem Ferritstahl und ist aus Korrosionsschutzgründen doppelt ausgekleidet. Die Wandstärke des 14,4 m hohen Bauteils beträgt 140 mm, das Innenvolumen 75 m². Im laufenden Betrieb ist der 150 Tonnen schwere Druckhalter mit 75 Tonnen Wasser gefüllt, was zu einer Gesamtmasse von 225 Tonnen führt. Wie alle Bauteile im Kreislauf ist auch der Druckhalter für einen Druck von 176 bar und eine Temperatur von 362°C ausgelegt. Um den Druck zu Regeln befinden sich im Boden, wo der Druckhalter mit dem Primärkreislauf verschweißt wird, 108 Heizelemente. Diese können das Wasser im Druckhalter teilweise verdampfen, wodurch der Dampfdruck der Blase an dessen Spitze steigt, und somit auch der Druck der Primärkreisläufe. Zur Reduzierung des Dampfdrucks kann im oberen Bereich des Druckhalters Wasser eingesprüht werden, was den Dampf auskondensiert. Zur Druckentlastung der Kreisläufe ist der Druckhalter mit drei Ventilen bestückt, welche jeweils etwa 300 Tonnen Wasser pro Stunde in das Containment abgeben können. Aus Sicherheitsgründen besitzt der Druckhalter noch eine Berstscheibe, über die etwa 900 Tonnen Wasser pro Stunde entweichen können.[39]

Dampferzeuger

Die vier Dampferzeuger übertragen die Wärmeenergie der Primärkreisläufe in den Sekundärkreislauf, dessen Wasser hier verdampft wird. Jeder der 520 t schweren Dampferzeuger besitzt eine Gesamthöhe von 23 m und besteht bis auf die Röhrchen des Wärmetauscher aus Ferritstahl. Das Wasser des Primärkreislaufes strömt dabei durch das Bodenstück in die 5.980 U-Röhrchen aus Inconel 690. Diese besitzen einen Außendurchmesser von 19,05 mm und eine Wandstärke von lediglich 1,09 mm. Das Wasser fließt innerhalb der U-Röhrchen im Speisewasser des Sekundärkreislaufes nach oben, und anschließend wieder nach unten zum Bodenstück, und von dort in die kalte Seite des Primärkreislaufes (engl. cold leg). Das Speisewasser des Sekundärkreislaufes wird im oberen Bereich des Dampferzeugers in diesen eingespeist, und läuft dann die Innenwände herab. Am Boden strömt das Wasser in den Wärmetauscher ein, um dort von den Inconelröhrchen aufgeheizt zu werden. Zwischen den auf- und absteigenden Seiten der U-Rohre befindet sich eine Trennplatte (engl. partition plate), um Querströmungen zu verhindern und die Effizienz des Wärmetauschers zu steigern. So strömen nur 10% des Speisewassers in die "kalte" Seite des Wärmetauschers, wo das Wasser innerhalb der Röhrchen wieder nach unten fließt. Dadurch ist zwischen Speisewasser und den Rohrbündeln ein größerer Temperaturgradient vorhanden, was die Effizienz erhöht. Der so entstandene Sattdampf zieht nach oben ab und wird im oberen Teil des Dampferzeugers durch Dampfabscheider und Dampftrockner geleitet, der Restwassergehalt liegt dann bei 0,25%. Zwischen Dampfabscheider und Speisewasserdüse (engl. feedwater nozzle) befindet sich auch das Noteinspeisesystem für das Emergency Feedwater System (EFWS).[39]

Turbosatz

Die Dampfturbine entzieht dem Sattdampf Enthalpie und wandelt diese in Rotationsenergie um, welche über einen Generator in elektrische Energie konvertiert wird. Die gesamte Komplex wird als Turbosatz bezeichnet. Die Dampfturbine ist neben dem Reaktordruckbehälter das einzige Bauteil des EPR, welches von der Konvoi-Serie und nicht von den N4-Kraftwerken abgeleitet wurde. Der Turbosatz des EPR ist der Leistungsstärkste der Welt, mit einer Turbinenleistung von mindestens 1720 MWe.

Durch die vier Sekundärkreisläufe wird der Dampf in das Maschinengebäude geleitet. Bevor dieser in die Hochdruckturbine eingeleitet wird, passiert er noch die vier Entlastungsleitungen mit Sicherheitsventilen, über welche der Dampf im Notfall in die Umgebung abgeblasen werden kann. Die zwölfstufige Hochdruckturbine bewältigt den Massenstrom aller vier Kreisläufe alleine und setzt etwa 40% der Leistung frei, danach wird der Dampf durch zwei Wasserabscheider-Zwischenüberhitzer (engl. moisture separator reheaters, MSR) geleitet. Diese trocknen den Dampf und heizten ihn wieder auf. Dies geschieht mit Hilfe von Heißdampf, welcher zum einen vor der Hochdruckturbine und zum anderen von der siebten Turbinenstufe abgezweigt wird. Die Wärmetauscher erwärmen auch das Speisewasser bevor es in den Dampferzeuger fließt, dazu wird Heißdampf von der sechsten und siebten Stufe der Hochdruckturbine abgezweigt. Der wieder aufgeheizte Dampf strömt dann in die drei Niederdruckturbinen welche die restlichen 60% der Leistung freisetzen, und von dort aus in die Kondensatoren. Aus regelungstechnischen Gründen kann die Turbine kann auch mit Hilfe eines Beipass überbrückt werden.[39]

Die Welle des Turbosatzes ist 68 m lang und wird aus rostfreiem Stahl geschmiedet. Jeder der vier Rotoren wird dabei von zwei Lagern gestützt, so dass sich zwischen den Rotoren jeweils zwei Lager befinden. Die Blätter der Hochdruckturbine werden formschlüssig an der Welle befestigt, das Verbindungsstück zur Welle wird dabei auf diese geschmiedet. Die Niederdruckturbinen verwenden jeweils neun Stufen, das Verbindungsstück wird dabei auf die Welle geschrumpft. Die Endstufen verwenden dabei verdrillte Blätter, welche sich je nach Blattlänge und Rotationsgeschwindigkeit strömungsgünstig verbiegen. Sie sind die einzigen Blätter in der Turbine, welche nicht ummantelt sind. Die Beschaufelung der letzten Stufe erreicht dabei eine Schaufellänge von 1830 mm, die Turbinenaustrittsfläche beträgt 30 m². Da jede Turbinenstufe symmetrisch ausgeführt ist, und der Dampf somit in beiden Richtungen entlang der Welle entspannt wird, wird eine Gesamtaustrittsfläche von 180 m² erreicht. Die Turbinengehäuse sind doppelwandig ausgeführt, die Einzelkomponenten werden dabei verschweißt.[48]

Der bürstenlose Generator wandelt die Rotationsenergie der Welle, in der Regel 1500 Umdrehungen pro Minute, in elektrische Energie um. Das Bauteil ist etwa 17 Meter lang, wiegt 250 Tonnen und wird mit Wasserstoff gekühlt. Dazu ist an der Welle ein mehrstufiger Lüfter montiert, welcher das Wasserstoffgas mit 5 bar axial durch die Windungen des Rotors befördert. Das warme Gas wird anschließend in einem Wasser-Gas-Wärmetauscher abgekühlt und erneut durch den Generator geführt. Die mittlere Temperatur beträgt dabei etwa 40°C. Die restlichen Komponenten werden wassergekühlt, die mittlere Temperatur beträgt hier etwa 45°C. Der vierpolige Generator erreicht einen Leistungsfaktor von 0,9 und einen Wirkungsgrad von etwa 99%.[39]

Der Gesamtkomplex wiegt über 1100 Tonnen. Während der erste EPR in Olkiluoto mit einem Siemens-Turbosatz bestückt wurde, werden die nachfolgenden Kraftwerke mit dem Arabelle-Turbinenkomplex von Alstom ausgerüstet. Die Welle wird hier geschweißt, die Zahl der Ventile im Wärmetauscher reduziert und die Zugänglichkeit der Komponenten verbessert. Hauptunterschied ist aber der Einbau einer Mitteldruckturbine, durch die der Dampf nach den Wasserabscheider-Zwischenüberhitzern geleitet wird, bevor er auf die drei Niederdruckturbinen trifft.[49] Der Nettowirkungsgrad der Anlage hängt wie oben beschrieben von den Parametern des Kreisprozesses ab. Während Siemens von 37% Prozesswirkungsgrad spricht, gibt Alstom für seinen Arabelle-Turbosatz einen Wirkungsgrad von über 38% an.[50] Der Turbosatz stellt momentan die Beschränkung der Blockleistung eines EPR dar, so dass in den nächsten Jahren hier noch weitere Verbesserungen zu erwarten sind. Dies wird auch an der Auslegungslebensdauer von lediglich 30 Jahren für austauschbare Komponenten deutlich.[39]

Kondensatoren

Nach den drei Niederdruckturbinen wird der Dampf in die Kondensatoren geleitet, wo er mit Wasser aus der Hauptwärmesenke auskondensiert wird. Um ein effizientes Auskondensieren zu ermöglichen, werden die Kondensatoren mit Unterdruck betrieben. Die Kondensatoren bestehen aus sechs Einheiten, jede Turbine ist mit zwei Einheiten verbunden. Die Anlage kann auch betrieben werden, wenn jeder Turbine nur eine Kondensatoreinheit zur Verfügung steht, und die Andere gerade inspiziert wird. Die gesamte Wärmetauscherfläche beträgt 110.000 m², eine Einheit wiegt 250 Tonnen. Aus Korrosionsschutzgründen wird dabei eine Titanlegierung eingesetzt. Die Reinigung dieses kostspieligen Bauteils erfolgt im Taprogge-Verfahren durch Schwammgummikugeln.[39]

Das Wasser der Hauptwärmesenke wird durch einen Ansaugtunnel mit einer Eintrittsöffnung von 60 m² zur Pumpstation geleitet. Bevor es dort ankommt, wird es durch grobe Gitter geführt, in vier Ströme aufgeteilt und durch Feinsiebe und Kettenkörbe gesaugt. In der Pumpstation werden die vier Ströme von vier vertikalen Pumpen mit jeweils etwa 13 m³/s Förderleistung zu den Kondensatoren gepumpt. Zur Kühlung aller weiteren Systeme des Kernkraftwerks werden noch 4 m³/s benötigt, was insgesamt zu einem Kühlwasserbedarf von etwa 57 m³/s führt. Das Kühlwasser wird dabei um ca. 12°C erwärmt und über den Ausströmtunnel (engl. outfall tunnel) zurück zur Hauptwärmesenke geführt.[39]

Sicherheitstechnik

Überblick

Aufgrund der hohen Energiedichte der Kernenergie – die Fission von einem Kilogramm angereichertem Uran im EPR setzt die Energie von 206.416 kg Steinkohleeinheiten frei – sind besondere Sicherheitsmaßnahmen erforderlich, um die Energiefreisetzung kontrolliert ablaufen zu lassen.[Ah. 3] Da sich Unfälle nie vollständig vermeiden lassen, sind weitere Maßnahmen zur Begrenzung der Auswirkungen notwendig. Der dafür gültige Sicherheitsstandard wird von den zuständigen Aufsichtsbehörden vorgegeben, da sich in einer freien Marktwirtschaft sonst das Kernkraftwerk mit der geringsten Sicherheitstechnik aus Kostengründen durchsetzen würde. Die Vorgaben sind dabei von Land zu Land unterschiedlich: So verfügt das Kernkraftwerk Mochovce über keinen Sicherheitsbehälter, was in der Slowakei aber kein Betriebshindernis darstellt. Das Auslegungskriterium des EPR basiert auf den Vorgaben der französischen und deutschen Aufsichtsbehörden von 1993, wonach ein Kernschmelzunfall nur sehr begrenzte Auswirkungen auf die Umgebung der Anlage haben darf.[40] Eine Evakuierung der Bevölkerung sollte nur noch in unmittelbarer Nähe zum Kraftwerk notwendig sein, auch sollten keine langfristigen Beschränkungen zum Verzehr lokal angebauter Nahrungsmittel notwendig sein.[51] Weitere Anforderungen wie die Erdbebensicherheit sind den European Utility Requirements (EUR) entnommen.

Die Sicherheittechnik im EPR ist wie in jedem Kernkraftwerk redundant und vielschichtig (engl. defence-in-depth) aufgebaut. Dabei werden alle Bauteile, welche prinzipbedingt mit radioaktiven Stoffen in Berührung kommen, in der sogenannt "Nuklearen Insel" (engl. nuclear island) zusammengefasst. Diese besteht aus einer entkoppelten dicken Fundamentplatte aus Stahlbeton (engl. baseplate), um einer maximalen Bodenbeschleunigung von 0,25 g standzuhalten.[52] Auf diese Fundamentplatte werden in der Mitte das innere Containment mit den vier Primärkreisläufen, dem Flutbecken (engl. In-Containment Refueling Water Storage Tank, IRWST) und dem Kernfänger errichtet. Die Primärkreisläufe sind dabei über Stoßdämpfer punktuell mit dem Gebäude verbunden, und durch Betonwände voneinander getrennt. Das innere Containment ist dabei wie bei der Konvoi-Serie innen mit einem etwa 6 mm dicken Stahl-Liner ausgekleidet, um zusätzliche Gasdichtheit zu gewährleisten. Im oberen Teil befinden sich katalytische Rekombinatoren, welche den Wasserstoffanteil in der Atmosphäre auf maximal 10% begrenzen sollen und damit Wasserstoffexplosionen verhindern. Die Wandstärke des aus Spannbeton gebauten Sicherheitsbehälters beträgt 1,3 Meter. Der Auslegungsdruck des inneren Containments wird mit 5,5 bar bei 170°C angegeben, die Containment-Leckrate (engl. maximum leak rate) mit 0,3 vol-% pro Tag bei Auslegungsdruck und -temperatur.[53] Darüber folgt nach einem Luftspalt ein weiteres, 1,8 m dickes Containment aus Stahlbeton.[54] Im 1,8 Meter breiten Luftspalt herrscht Unterdruck, eventuell entweichende Gase werden so abgesaugt und gefiltert.[40][46] Der Abscheidegrad des Filters wird dabei mit etwa 99,9% angegeben.[53]

Um das innere Containment herum befinden sich fünf räumlich voneinander getrennte Gebäude. In den zwei der Maschinenhalle zugewandten Einheiten und den links und rechts des Reaktors liegenden befinden sich die vier Stränge des Notkühlsystems. In diesen als safeguard building (dt. Sicherheitsgebäude) bezeichneten Einheiten sind alle Komponenten des Notkühlsystems vierfach redundant untergebracht. Im Gegensatz zur N4-Serie oder Konvoi-Serie, wo die Notkühlsysteme 2 × 100% oder 4 × 50% redundant sind, besitzt der EPR mit 4 × 100% eine volle vierfache Redundanz. Der Betrieb eines einzigen Notkühlstranges ist damit ausreichend, um die Anlage in einen kalten, unterkritischen Zustand zu überführen.[55][54] Das der Maschinenhalle gegenüberliegende Gebäude nimmt das Abklingbecken und Brennstofflager auf. Im Stockwerk oberhalb der Sicherheitsgebäude, welche der Maschinenhalle zugewandt sind, befindet sich der Kontrollraum der Anlage. Bis auf die beiden Sicherheitsgebäude links und rechts des inneren Containments sind alle Gebäude der Nuklearen Insel mit einem 1,8 m dicken Containment aus Stahlbeton gegen äußere Gewalteinwirkung geschützt. Neben dem geschützten Gebäude für das Abklingbecken und Brennstofflager befinden sich noch Hilfsgebäude, in denen zum Beispiel die Be- und Entladung von Lastkraftwagen mit Brennelementen oder sonstigen radioaktiven Abfällen stattfindet.[39]

Die Notstromversorgung befindet sich außerhalb der Nuklearen Insel. Dabei sind jeweils zwei Notstromaggregate mit je 7,7 MW in zwei räumlich getrennten Gebäuden in einiger Entfernung vom Reaktorgebäude untergebracht, während die Notstromaggregate bei der N4/Konvoi-Serie in einem Gebäude untergebracht sind. Falls alle vier Notstromaggregate versagen sollten, existieren zwei weitere zu jeweils etwa 1 MW, verteilt auf beide Gebäude. Diese station blackout diesel generators (SBO-DG) können das EFWS und LHSI in den Sicherheitsgebäuden 1 und 4 mit Strom versorgen.[56] Die Notstromaggregate im Innern sind dabei durch Wände voneinander getrennt. Diese Gebäude sind zwar Erdbeben- und Detonationswellengeschützt (bis 10 kPa), im Gegensatz zur N4 und Konvoi-Serie aber nicht gegen Flugzeugeinschläge gehärtet. Der Schutz vor Flugzeugeinschlägen erfolgt nur durch die räumliche Trennung.[54] Jedes Notstromaggregat besitzt genug Treibstoff, um ohne Betankung bis zu 72 Stunden lang betrieben zu werden.[57]

Das sogenannte Restrisiko, also das multiple Versagen verschiedener Sicherheitsysteme aufgrund technischer Defekte ohne Fremdeinwirkung, wird dabei wie in der Luftfahrt mit Hilfe einer probabilistischen Sicherheitsanalyse bestimmt. Dabei wird die größte erlaubte Wahrscheinlichkeit eines Kernschmelzunfalls (engl. core damage frequency, CDF) und die Wahrscheinlichkeit der Freisetzung einer großen Menge radioaktiven Materials (engl. large release frequency, LRF) von den Aufsichtsbehörden vorgegeben. Areva und EdF geben für den EPR zum Beispiel eine Wahrscheinlichkeit von 6,1 × 10-7/Jahr für einen Kernschmelzunfall an, was unter dem von den European Utility Requirements (EUR) vorgegebenen Wert liegt. Der maximale Wert liegt hier bei 10-5/Jahr, sowie 10-6/Jahr für einen Kernschmelzunfall mit begrenzten gesundheitlichen Auswirkungen auf die Umgebung.[58] Die Wahrscheinlichkeit eines Störfalles ist damit stark von externen Faktoren und menschlichem Versagen abhängig.

Wie bereits oben beschrieben wird der Sicherheitsstandard von den zuständigen Aufsichtsbehörden vorgegeben, da sich sonst das Kernkraftwerk mit der geringsten Sicherheitstechnik aus Kostengründen durchsetzen würde. Auch der EPR ist deshalb ein Kompromiss aus Baukosten und Nuklearschutz: So gibt es kein technisches Hindernis, auch die Sicherheitsgebäude links und rechts des Reaktors mit dem äußeren Containment zu schützen, oder die Notstromgebäude gegen Flugzeugabstürze zu härten. Beides ist aber nicht notwendig, um eine Zulassung des Designs zu erreichen.

Subsysteme

Das Sicherheitskonzept des EPR enthält verschiedene Subsysteme an verschiedenen Positionen im Kraftwerk, welche hier aufgelistet werden.[40] Diese Systeme befinden sich im inneren Sicherheitsbehälter:

- In-Containment Refueling Water Storage Tank (IRWST): Das Flutbecken befindet sich beim EPR innerhalb der Containments und fasst 2000 t mit Borsäure versetztes Wasser. Im Gegensatz zur N4/Konvoi-Baureihe entfällt dadurch die Umschaltung von Druckspeichereinspeisung auf Kernflutung und Umwälzbetrieb.

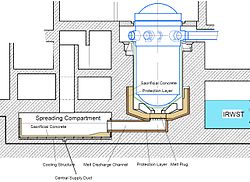

- Core-Catcher (CC): Der Kernfänger des EPR besitzt eine Ausbreitungsfläche von 170 m². Genau genommen besteht der Kernfänger aus einem Aluminiumpfropfen mit Betonüberzug unter der Reaktorgrube, dem Flusskanal in die Ausbreitungsfläche und die Ausbreitungsfläche (engl. spreading area) selbst. Die Wände der Reaktorgrube und des Flusskanals sind dabei aus Zirkoniumcarbid, und mit einem bis zu 50 cm dicken Betonüberzug als Opferschicht (engl. sacrificial concrete) versehen.[53] Der Boden und die Seitenwände der Ausbreitungsfläche bestehen aus Gusseisen und sind mit einer 10 cm dicken Opferschicht aus Beton versehen. Wenn das Corium im Kernfänger ankommt, werden (aus Redundanzgründen) zwei vorgespannte Steuerdrähte durch die Hitze zerstört, und das IRWST-Wasser wird über kommunizierende Röhren unter die Ausbreitungsfläche geleitet. Dort wird der Kernfänger von unten durch Kühlkanäle durchströmt, dass Wasser fließt dann über die Seitenwände in diesen hinein. Das verdampfende Wasser wird über einen Kamin in den oberen Bereich des Containments geleitet.[51]

Die folgenden Systeme befinden sich in den vier Sicherheitsgebäuden:

- Safety Injection System/Residual Heat Removal System (SIS/RHRS): Das System zur Sicherheitseinspeisung in die Primärkreisläufe ist auch für die Abfuhr der Nachzerfallswärme nach Herunterfahren der Anlage zuständig. Verteilt auf alle vier Sicherheitsgebäude, ist jedem Primärkreislauf ein SIS/RHRS zugeordnet. Das System besteht aus zwei Komponenten, zur Mittel- und Niederdruckeinspeisung. Bei jedem Einspeisedruck liegt somit eine 4 × 100% Redundanz vor.

- Medium Head Safety Injection System (MHSI): Das Mitteldruck-Eispeisesystem kann ab einem Druck von 85–97 bar Wasser in den Kaltstrang des Reaktordruckbehälters einspeisen. Um im Falle eines Kühlmittelverluststörfalles schneller reagieren zu können, befindet sich noch ein 47 m³ Sammeltank mit 45–50 bar Druck vor der Einspeisestelle. Dadurch muss die Pumpe nur einen Teil des benötigten Druckes aufbauen, bevor die Einspeisung beginnen kann. Das MHSI saugt dabei immer Wasser aus dem Flutbecken (IRWST) an, und fördert dieses in den Reaktordruckbehälter.

- Low Head Safety Injection System (LHSI): Sinkt der Druck in den Primärkreisläufen auf 20 bar oder niedriger, wechselt das Notkühlsystem auf das Niederdruck-Einspeisesystem. Auch dieses System saugt Wasser aus dem Flutbecken (IRWST) an, und fördert dieses über einen Wärmetauscher in den Kaltstrang des Reaktordruckbehälters. Nach einem Kühlmittelverluststörfall kann auch Wasser in den Warmstrang eingespeist werden. Der Wärmetauscher jedes LHSI ist mit dem Component Cooling Water System (CCWS) verbunden, welches die Wärme an die Hauptwärmesenke abführt. Bei längeren Standzeiten oder einem Brennelementewechsel wird mit Hilfe der LHSI-CCWS-ESWS-Kreisläufe die Nachzerfallswärme abgeführt, welche deshalb auch als Residual Heat Removal System (RHRS) bezeichnet werden.

- Emergency Feedwater System (EFWS): Die Kernkraftwerke der N4- oder Konvoi-Serie benötigen bei gewissen Notfallszenarien eine externe Wasserzufuhr, um die Nachzerfallswärme abzuführen. Dabei wird mit mobilen Pumpen Wasser in die Sekundärseite des Dampferzeugers eingespeist und verdampft. Das EFWS integriert diese Funktion in die Sicherheitsgebäude, wobei insgesamt etwas über 1600 t Kühlwasser zur Verfügung stehen. Um die Nachzerfallswärme nach einer Reaktorschnellabschaltung abzuführen, müssen mindestens zwei der Systeme in Betrieb sein, da die Redundanz 4 × 50% beträgt.[59] Das System besteht dabei aus Wassertanks (engl. emergency feedwater tank, EFWT) und Pumpen, um das Wasser in die Sekundärseite des Dampferzeugers einzuspeisen. Das Wasser verdampft dort und wird über Entlastungsleitungen mit Sicherheitsventilen in die Umgebung abgeblasen. In Sicherheitsgebäude 1 und 4 sind jeweils 431 m³ Wasser untergebracht, während in Sicherheitsgebäude 2 und 3 etwa 386 m³ zur Verfügung stehen. Alle EFWTs sind mit miteinander verbunden, sodass auch beim Ausfall eines EFWS das komplette Wasserinventar genutzt werden kann. Alle EFWS besitzen noch ein Ablassventil (engl. passive header discharge side) und ein Ansaugventil (engl. passive header suction side). Wenn es zu einem kompletten Verlust der Stromversorgung kommen sollte (engl. station black out, SBO), kann das Wasserinventar der EFWTs in den Sicherheitsgebäuden 1 und 4 in die zugeordneten Dampferzeuger eingespeist werden, nachdem Notdiesel manuell gestartet wurden.[60][61] Ist das Wasser der EFWTs verbraucht, können in Großbritannien aus einem Reservetank noch bis zu 2600 m³ demineralisierten Wassers entnommen werden, wobei 800 m³ auch zur Brandbekämpfung zur Verfügung stehen.[62]

- Containment Heat Removal System (CHRS): Die beiden Äußeren, nicht durch das zweite Containment geschützten Sicherheitsgebäude enthalten noch das CHRS. Das System wird manchmal auch als Severe Accident Heat Removal System (SAHRS) bezeichnet. Es kann Wasser aus dem Flutbecken durch einen Wärmetauscher pumpen und danach entweder im oberen Bereich des Containments einsprühen, oder über einen zweiten Kanal zurück in das IRWST leiten oder in den Kernfänger. Das Einsprühen dient der Containmentkühlung, da dadurch Wasserdampf auskondensiert und der Druck im Sicherheitsbehälter sinkt.

- Chemical and Volume Control System (CVCS): Das CVCS-System ist das „Hausmeistersystem“ im EPR und für jeden der Primärkreisläufe im dazugehörigen Sicherheitsgebäude untergebracht. Das weit verzweigte CVCS ist für eine Reihe von Aufgaben zuständig:

- Kontrolle des Wasserinventars im Primärkreislauf durch Einspritzen und Ablassen von Wasser

- Steuerung des Borsäuregehalts im Wasser, und damit der Reaktorleistung. Mit zunehmendender Zykluslänge wird die Borsäurekonzentration im Wasser auf fast Null reduziert. Dazu wird dem Kreislauf entweder Borsäure oder demineralisiertes Wasser zugeführt.

- Kontrolle der im Wasser gelösten Stickstoffgase, und das Ab- oder Einblasen dieser. Im Regelfall wird damit das Wasser des Flutbeckens (IRWST) behandelt.

- Zur Wasseraufbereitung können dem Wasser im Containment chemische Substanzen zugeführt werden

- Behandlung des Wassers im Primärkreislauf, wie Reinigung, Ausgasen, Speicherung usw.

- Versorgt die Dichtung der Kühlmittelpumpe des Primärkreislaufes mit Kühlwasser und sammelt das Leckwasser.

- Versorgt den Primärkreislauf mit der nötigen Borlösung, um die Anlage in einen kalten, unterkritischen Zustand zu überführen.

- Kann hilfsweise Wasser in den Druckhalter sprühen um den Dampf auszukondensieren und den Druck in den Kreisläufen zu senken (engl. auxiliary spray). Diese Aufgabe wird im Normalfall von Systemen übernommen, welche zum Primärkreislauf gehören. Wird nur durchgeführt, um Startbedingungen für das SIS/RHRS zu schaffen oder wenn das dezidierte System ausfällt.

- Bei einem kleinen Leck im Primärkreislauf kann das Leckwasser durch das CVCS ersetzt werden.

- Ermöglicht im Notfall durch Wassereinspeisung das Feed-and-Bleed-Kühlen des Kerns.

- Component Cooling Water System (CCWS): Wird auch als Closed Cooling Water System bezeichnet. Als „Lumpensammler“ transportiert das CCWS Wärme zwischen den einzelnen Wärmetauschern seines Kreislaufes. Diese verbinden das Closed Cooling Water System mit dem ESWS, dem SIS/RHRS, dem CVCS, dem FPCS, der Dichtung der Kühlmittelpumpe des Primärkreislaufes und bei den beiden äußeren Gebäuden auch mit dem CHRS. Im Regelfall wird damit die gesamte Abwärme des Kernkraftwerks an das ESWS abgegeben, und dadurch an die Hauptwärmesenke.

Diese Systeme werden durch das äußere Containment geschützt und befinden sich gegenüber dem Kontrollraum, auf der anderen Seite der Nuklearen Insel:

- Emergency Boron System (EBS): Das System zur Notborierung kommt zum Einsatz, wenn die Reaktorschnellabschaltung versagen sollte. Dazu wird über zwei Stränge mit drei Pumpen Borsäure mit einem Druck von bis zu 260 bar in den Reaktordruckbehälter gepresst, um eine negative Kritikalität zu erreichen. Durch die beiden Stränge besitzt das System eine 2 × 100% Redundanz.[54]

- Fuel Pool Cooling and Purification System (FPCPS): Das Kühl- und Reinigungssystem des Abklingbeckens besteht aus zwei Systemen:

- Fuel Pool Cooling System (FPCS): Führt die Nachzerfallswärme aus dem Abklingbecken an das CCWS ab und ist dabei doppelt redundant ausgeführt, jedem der beiden Kühlstränge stehen zwei Pumpen zur Verfügung. Für Notfälle gibt es noch einen dritten Kühlstrang, welcher nur eine Pumpe besitzt und die Wärme ebenfalls an das CCWS abgeben kann.[63]

- Fuel Pool Purification System (FPPS): Besteht aus mehreren Kreisläufen welche das Poolwasser über dem Reaktor, das Wasser im Abklingbecken und das des Flutbeckens reinigen. Das System kann auch Wasser in oder aus dem Pool über dem Reaktor oder dem Abklingbecken fördern.

Außerhalb der Nuklearen Insel:

- Essential Service Water System (ESWS): Das System ist außerhalb der Nuklearen Insel auf dem Gelände des Kraftwerks untergebracht und ist vierfach redundant, wobei jedem Sicherheitsgebäude ein Strang zugeordnet ist. Das System übernimmt durch Wärmetauscher die Wärme aus dem CCWS und führt diese an die Hauptwärmesenke. Zwei Stränge besitzen auch innerhalb des Flutbeckens (IRWST) Wärmetauscher, so dass dieses ebenfalls gekühlt werden kann.

Karenzzeit

Wie bereits oben erwähnt benötigen Kernkraftwerke bei gewissen Unfallszenarien eine externe Wasserzufuhr, um die Nachzerfallswärme abzuführen. Die Zeit zwischen dem Eintritt des Unfalles und der Notwendigkeit einer externen Wassereinspeisung wird dabei als Karenzzeit bezeichnet. Wieviel Zeit dem Personal und der Betriebsfeuerwehr dafür zur Verfügung steht hängt von der Art der Anlage ab: Bei den Siedewasserreaktoren der Baulinie 72 wird beispielsweise das Wasserinventar des Speisewasserbehälters passiv in den Reaktordruckbehälter eingespeist, sodass die Kühlung des Reaktors für mindestens 2 Stunden gesichert ist.[64] In dieser Zeit muss eine externe Wasserzufuhr aufgebaut werden, da der Kern nach Ablauf dieser Zeit sonst trocken liegt und schmilzt. Bei modernen Kernkraftwerken wurde diese Zeitspanne deutlich erhöht, um auch unter widrigen Bedingungen eine rechtzeitige Einspeisung zu gewährleisten. Die Karenzzeiten des EPR sind groß genug, um die Anforderungen der European Utility Requirements (EUR) zu erfüllen.

Der EPR verwendet hauptsächlich aktive Sicherheitssysteme, während beim AP1000 mehr Augenmerk auf passive Systeme gelegt wurde. Aktive Systeme benötigen für ihre Funktion elektrische Energie, während passive Systeme auf physikalischen Grundprinzipien wie Schwerkraft, kommunizierende Röhren, Verbrennung usw. basieren. Die Karenzzeit eines EPR ist damit stark von der Verfügbarkeit elektrischer Energie abhängig.

Die Karenzzeiten der verschiedenen Unfallszenarien können abgeschätzt werden, indem eine Näherungsformel für die Nachzerfallswärme über die Zeit integriert und mit der Wärmekapazität des Wasserinventars gleichgesetzt wird. Dabei wird als konservative Annahme nur die Verdampfungswärme des Wassers von 2,26 MJ/kg berücksichtigt, Druck und Wärmekapazität bleiben unberücksichtigt. Es wird mit einer Kernleistung von 4900 MWth gerechnet und einem 18-monatigen Brennelementzyklus, wie dies auch im Independent Nuclear Safety Assessment (INSA) im Vereinigten Königreich durchführt wird. Bei Kernschmelzszenarien wird nur die Verzögerung durch die Opferplatte berücksichtigt, der Zeitbedarf für das Zusammenschmelzen des Kerns und das Durchschmelzen der Bodenkalotte wird im Sinne einer konservativen Annahme ignoriert.