|

Advanced Passive

| Advanced Passive | |

|---|---|

| Fehler beim Erstellen des Vorschaubildes: Zwei AP1000 des Kernkraftwerks Haiyang, 2024 | |

| Grundlegende Informationen | |

| Entwicklungsland | USA (Promoter), UK, Japan |

| Entwicklungsjahr | 1992 |

| Entwickler | Westinghouse Electric Company |

| Hersteller | Subunternehmen weltweit |

| Auslegung | |

| Reaktortyp | Druckwasserreaktor |

| Bauart | Druckbehälter |

| Moderator | Wasser |

| Kühlmittel | Wasser |

| Reaktivitätskoeffizient | Fehler beim Erstellen des Vorschaubildes: Leistung sinkt bei Kühlmittelverlust negativ |

| Brennstoff | |

| Brennstoff | UO2, MOX |

| Form | Pellets |

| Geometrie | Tetragonal |

| Wechsel | Im abgeschalteten Zustand |

Der Advanced Passive ist eine von der Westinghouse Electric Company entwickelte Baulinie mit Druckwasserreaktor. Aus der Reihe heraus gilt das 1000 MW starke Modell des AP1000 als Flaggschiff der Gesellschaft und ist zurzeit der größte von Westinghouse angebotene Reaktor. Die Entwicklung des Basismodells, dem AP600, nahm viel Zeit in Anspruch, und wurde über eine Nebenlinie, den europäischen EP1000 bis hin zum AP1000 fortentwickelt. China adaptierte ab 2007 die Technologie und wählte das Design 2011 zu seinem Standardmodell für die folgenden Kernkraftwerke. Darauf resultierte eine von China adaptierte Version mit dem Kürzel CAP, die für den Bau großer Kernkraftwerke mit der Leistung von bis zu 1400 MW zum Einsatz kommen soll. Größere Versionen sind angedacht.

Geschichte

Die Intention zur Entwicklung eines fortschrittlichen Druckwasserreaktors gab es erstmals zu Beginn der 1980er von Westinghouse und Mitsubishi. Grund dafür war die Absicht von Hitachi, Toshiba und General Electric einen fortschrittlichen Siedewasserreaktor zu entwickeln, der für Westinghouse als gefährliche Konkurrenz wahrgenommen wurde. Von Mitsubishi war die Siewasserreaktor-Sparte eher weniger als Konkurrenz angesehen worden, allerdings unterzeichnete die deutsche Kraftwerk Union AG am 5. Oktober 1981 einen Vertrag mit Hitachi, Toshiba und Fuji Electric den KWU DWR-1300 für den japanischen Markt anzupassen und zu lizenzieren. Die Tokio Electric Power Company (TEPCO) zeigte großes Interesse an dem Reaktor und kündigte bereits an, solch ein Modell zu errichten, sofern er lizenzierbar sei. Der Grund für die Wahl dieses Designs lag an der sicherheitstechnischen Fotschrittlichkeit die TEPCO und auch andere japanische Elektrizitätsgesellschaften dazu bewegte den Druckwasserreaktor der Kraftwerk Union als Möglichkeit für den Bau in Japan zu evaluieren. Ferner gab es seitens TEPCOs Bedenken über die Gefahr eines Unfalles, wie es ihn 1979 im Kernkraftwerk Three Mile Island gab, weshalb man auf sicherere Modelle setzen wollte. Mitsubishi bot zu diesem Zeitpunkt nur von Westinghouse adaptierte Modelle der Generation II an, die auf japanische Vorgaben spezialisiert wurden. Ähnlich verhielt es sich in den USA bei Westinghouse. Da der Bau neuer Kernkraftwerke hohe Kosten verursacht, und die massiven sicherheitstechnischen Nachrüstungen an in Bau befindlichen Anlagen Kostenüberscheitungen verursachten, kam man bei Westinghouse zu dem Schluss ein neues Reaktormodell unter den neuen sicherheitstechnischen und wirtschaftlichen Bedingungen zu entwerfen. Das Projekt wurde unter der Bezeichnung Advanced PWR, kurz APWR geplant.[1]

Entwicklung

Im Jahr 1982 unterzeichnete Westinghouse zusammen mit Mitsubishi und fünf weiteren japanischen Herstellern von Reaktorkomponenten den Finanzierungs- und Entwicklungsplan. Als Hauptziele wurden genannt:[2]

- Änderung des Neutronenspektrums durch den Einsatz von Wasserplatzhaltern in den Brennelementen

- Verringerung des Uranverbrauchs um etwa 20 % durch Verringerung der Kerndichte

- Ähnliche Leistung zu vorhandenen Modellen auf dem Markt der 1200- bis 1300-MW-Klasse

- Vergrößerte Betriebsintervalle zwischen den Brennstoffwechseln, bis zu 18 Monate

- Bessere Flexibilität für den Lastfolgebetrieb

Obwohl der Reaktor auch für den US-Markt geplant war, zeigte die Entwicklung bis in das Jahr 1984, dass der APWR nicht wirtschaftlich genug war, sodass er in den Vereinigten Staaten von Amerika nicht unter wirtschaftlichen Bedingungen errichtet werden könnte. Auch Mitsubishi hegte Bedenken, ob die Anlage in Japan realisiert werden könnte. Aufgrund der unterschiedlichen Anforderungen der Länder entschied sich Westinghouse das Design mit Mitsubishi ausschließlich für den japanischen Markt auszurichten und auf eine Leistung von rund 1350 MW zu entwerfen.[3] Um die Ausrichtung so gut wie möglich zu lancieren wurden die japanischen Kernkraftwerksbetreiber mit Druckwasserreaktoren eingeladen an der Entwicklung teilzuhaben.[4]

Die bereits erarbeiteten fortschrittlichen Errungenschaften adaptierte Westinghouse und wollte eine neue Version des Westinghouse M212 entwerfen. Die M212 wurden nur dreimal gebaut (Krško, Angra-1 und Bataan) und waren nach Bewertung von Westinghouse eines der zuverlässigsten gelieferten Modelle der 640 MW-Klasse, sowohl was die Verfügbarkeit, die Wirtschaftlichkeit, als auch den Anlagenbetrieb und Flexibilität anging. Dies nahm Westinghouse daher zum Anlass auf dieser Leistungsebene ein für den US-Markt und den Export ausgerichtetes Modell zu entwerfen. Als Basis wurde das letzte Projekt der M212-Reihe in Bataan auf den Philippinen gewählt.[5] Als zweites Referenzwerk für die Einbindung moderner Reaktorsysteme wurde das Kernkraftwerk Beznau gewählt, eine kleinere Vorgängervariante des Werkes auf den Philippinen, die jedoch spezielle technische Erweiterungen nachgerüstet hatte, die kein Standard in Kernkraftwerken von Westinghouse waren. Als letzter und wichtigster Baustein wurden die Lehren aus dem Unfall von Three Mile Island gezogen. Das Projekt wurde zunächst nur unter der Bezeichnung „Westinghouse Two-Loop Plant“ geführt.[6]

Noch im Jahr 1984 begann Westinghouse mit der Entwicklung dieses Reaktors im Rahmen einer Initiative des Electric Power Research Institute und des Department of Energy der USA.[7] Im Gegensatz zum APWR sollte der Entwurf für den US-Mark angepasst werden.[8] Da passive Merkmale des Kernkraftwerks überwiegen sollten spielte insbesondere der Aufbau des Gebäudes eine Rolle, weshalb das Architekturbüro Burns & Roe stark an dem Entwurf für den Advanced 600 MW PWR beteiligt war. Bereits kurze Zeit profilierte sich die Bezeichnung Advanced Passive heraus, die sowohl die Fortschrittlichkeit des Designs, als auch die passiven Sicherheitsmerkmale hervorheben sollte. Das Programm für den 600 MW starken Reaktor lief seither unter der Bezeichnung AP600 weiter.[9][10] Eines der wichtigsten Merkmale sollte der modulare Aufbau des Blocks sein, sodass mit einem hohen Grad an Vormontage die Teile per Baukastenprinzip zusammengesetzt werden können und ein Block innerhalb von drei Jahren errichtet werden kann.[11]

Im Jahr 1989 konnte der erste Entwurf für den Reaktor fertiggestellt werden. Im darauf folgendem Jahr erhielt Westinghouse einen Vertrag und 120 Millionen Dollar vom Electric Power Research Institute und dem Department of Energy der Vereinigten Staaten von Amerika, für das Entwerfen eines detaillierten Designs mit anschließender Lizenzierung bei der Nuclear Regulatory Commission (NRC). Bereits 1992 übermittelte Westinghouse der Behörde die Unterlagen zur Lizenzierung.[7] Der Reaktor ist der erste seiner Art, der unter den neuen Bestimmungen der NRC lizenziert wurde und den Merkmalen der Generation III entspricht.[12] Um die Funktionalität des Containments und der passiven Wärmeabfuhr zu demonstrieren errichtete Westinghouse den Advanced Plant Experiment Teststand (kurz APEX) an der Oregon State University. Dazu wurde das gesamte Reaktorsystem des AP600 maßstabsgetreu nachgebaut und entsprechende Experimente vorgenommen.[13] Neben der Standardversion bot Westinghouse auch die Option an, noch einen speziellen Reaktor auf Basis des AP600 anzubieten, der waffenfähiges Plutonium verwenden könnte. Der PDR600 (für Plutonium Disposition Reactor) war allerdings nur eine Option, als Alternative zum Einsatz von abgereicherten Plutonium als Mischoxid-Brennelementen in konventionellen Leichtwasserreaktoren und dem AP600.[14] Im September 1998 wurde das Design genehmigt und erhielt im Dezember 1999 seine Zertifizierung.[15]

European Passive Plant

Im Jahr 1994 schlossen sich Westinghouse und das Konsortium GENESI, ein Gemeinschaftsunternehmen von Ansaldo und Fiat, sowie weitere europäische Unternehmen zusammen um die Technologie des AP600 für den europäischen Markt anzupassen. Auf dieser Basis wurde das European Passive Plant (kurz EPP) ins Leben gerufen. Bis 1996 wurde auf Basis einer ersten Evaluierungsphase ein 1000 MW starkes Reaktormodell als beste Lösung favorisiert. Innerhalb dieser Phase wurde das Reaktormodell EP1000 (EP für European Passive selten auch EPP1000 in Anlehnung an das Programm) entworfen, das dem AP600 fast vollständig gleicht, allerdings statt nur zwei Loops eine zusätzliche dritte Schleife hat, um die Leistung von 1000 MW zu erreichen. Noch 1996 wurde das Design mit den European Utility Requirements als Konform angesehen und war damals in Europa genehmigungsfähig. In einer zweiten Phase des Programms ab 1997 wurden entsprechende Sicherheitsanalysen durchgeführt, die für die Lizenzierung bei den jeweiligen Aufsichtsbehörden der Länder benötigt werden. Diese Designdefinition wurde 1998 abgeschlossen.[16] Mit der Intention von Westinghouse den kosteneffektiveren und einfacheren Aufbau des EP1000 zu verwerten wurde das Projekt im AP1000 fortgeführt. Das Reaktordesign EP1000 selbst wurde aufgegeben, lediglich das Gebäude, das European Passive Plant blieb erhalten, wurde so allerdings nicht mehr für die European Utility Requirements modernisiert, womit das Design de facto nicht mehr entwickelt wird.[17]

Modernere Marktbedingungen

Im Jahr 1999 begann Westinghouse aufgrund der Stagnation des Verkaufs von Kernreaktoren mit der Evaluierung, einen größeren Reaktor auf Basis des AP600 und des EP1000 zu entwickeln. Der als AP1000 bezeichnete Reaktor sollte kosteneffektiver sein als seine Vorgänger. Als Basis für das Reaktorsystem sollte der AP600 dienen. Vornehmlich sollten die Komponenten einfach vergrößert werden und die Grenzwerte angehoben werden, um die 2-loop Anordnung beizubehalten. Als Basis für das Gebäude und die Hilfssysteme sollte der EP1000 dienen, der im Gegensatz zum AP600 in diesen Gesichtspunkten fortschrittlicher war. Die Anordnung der Gebäude sollte allerdings vom AP600 beibehalten werden und sich von der Größe her kaum unterscheiden.[18] Vornehmlich spielte der wirtschaftliche Faktor eine Rolle.[19] Die Leistung des Designs wurde von 610 MW auf 1090 MW netto angehoben. Durch diese Vergrößerung des Designs wurde die Leistung um rund 75 % angehoben und die Kapitalkosten um rund 13 % erhöht. Im Gegensatz zum AP600, der kalkulierte Kapitalkosten von 1400 Dollar je Kilowatt haben sollte, sollte der AP1000 mit geschätzten 1000 Dollar je Kilowatt günstiger sein. Westinghouse warb insbesondere damit, dass diese niedrigen Kosten den Reaktor sehr konkurrenzfähig zu Kohle- und Gaskraftwerken machen würden.[20] Aufgrund der Aussichten beteiligten sich auch Électricité de France und British Nuclear Fuels an der Entwicklung; auch Mitsubishi Heavy Industries beteiligte sich in den ersten Jahren am AP1000.[21] Am 28. März 2002 stellte Westinghouse ein Gesuch für die Lizenzierung des AP1000 bei der Nuclear Regulatory Commission.[22] Der Advanced Plant Experiment Teststand an der Oregon State University wurde im Jahr 2002 zur Absolvierung verschiedener Versuche zur Lizenzierung auf das System des AP1000 umgebaut. Im Juni 2003 und Juli 2004 wurden die entsprechende Versuche an der Anlage unternommen.[13]

Im Gegensatz zum AP600 wurde dem AP1000 bereits im Jahr 2003 in der Entwurfsphase unterstellt ein heißer Kandidat für den Neubau von Kernkraftwerken im nächsten Jahrzehnt von 2010 bis 2020 zu sein, sowohl national, als auch international.[23] Aufgrund der engen Partnerschaft mit Mitsubishi in den 1970ern und 1980ern beim Bau der japanischen Kernkraftwerke mit Druckwasserreaktor beteiligte sich Mitsubishi Heavy Industries am AP1000.[24] Im Januar 2006 wurde der AP1000 offiziell von der Nuclear Regulatory Commission zertifiziert.[25] Mit dem Verkauf von Westinghouse an Toshiba, einen Konkurrenten von Mitsubishi, stellte Mitsubishi Heavy Industries seine Beteiligung am AP1000 ein, erhielt aber im Gegenzug volle Lizenzrechte am APWR.

China Advanced Passive

Bereits 1989 adaptierte die Volksrepublik China den AP600 in ihrem eigenen Design, dem AC600, der allerdings nur vom Konzept her auf dem AP600 basiert, technisch aber eine Eigenentwicklung ist und auf den CNP-600 des Kernkraftwerks Qinshan basiert. Der Reaktor war zwar technisch dafür ausgelegt auf 1000 MW vergrößert zu werden, was aber nie gemacht wurde.[26] Tatsächlich gab es in Kooperation mit Westinghouse im Jahr 1998 einen Entwurf den AP600 und den AC600 in einem Design mit der Bezeichnung CAP600 weiterzuentwickeln mit einer Standzeit von 60 Jahren. Die Kernschmelzwahrscheinlichkeit sollte auf 10-6 pro Reaktorjahr gesenkt werden, sowie ohne Eingreifen des Personals ein Unfall beherrscht werden. Das Design sollte so entworfen werden, dass man die Leistung des Designs einfach auf 900 MW hätte erhöhen können durch einen dritten Primärkreis, ähnlich dem European Passive Plant mit EP1000. Geplant war die Baulinie als nächster Standardreaktor im chinesischen Bauprogramm.[27] Außer dieser Konzeptstudie wurde nie in die eigentliche Designphase übergegangen.

Im Jahr 2004 schrieb die Volksrepublik China die Kernkraftwerksstandorte Yangjiang und Sanmen für Reaktoren der Generation III+ international aus. Die Volksrepublik stellte den Bewerbern in Aussicht, dass deren Modell möglicherweise als Standardmodell für das ambitionierte Kernkraftwerksbauprogramm gewählt werden könnte. Westinghouse griff diese Chance auf und bewarb sich 2004 mit dem AP1000 für diesen Auftrag.[28] Im Dezember 2006 erhielt Westinghouse den Zuschlag für den Bau von zwei AP1000 am Standort Yangjiang und zwei Reaktoren am Standort Sanmen. Zusammen belief sich der Auftragswert auf 5,3 Milliarden Dollar.[29] Am 30. März 2007 verschob auf Anfrage der Nuclear Regulatory Commission die State Nuclear Power Technology Corporation den Standort für die Blöcke in Yangjiang nach Haiyang, um den schnelleren Zubau der Reaktoren in Yangjiang mit heimischer Technik vom Typ CPR-1000 zu ermöglichen. Ebenso wurde der sekundäre Vertragspartner Bechtel, der die AP1000 planen sollte, durch Stones & Webster Asia ersetzt. Hierdurch konnten beide Seiten gewinnen, da sowohl Yangjiang als auch Haiyang schneller zugebaut werden konnten als geplant.[30] Ein weiterer Grund für die Änderung des Architektenbüros war der Verkauf von BNFL an den japanischen Konzern Toshiba.[31]

Westinghouse erklärte sich bei der Unterzeichnung des Vertrags bereit die Technologie an China zu verkaufen, allerdings ohne die Lizenzrechte, die nach wie vor bei Westinghouse lagen. Dieser Schritt stand teilweise ist starker Kritik und es gab Warnungen davor, dass sich Westinghouse damit neue Konkurrenz auf dem Markt schaffen würde mit einem Modell, dass der Konzern selbst entwickelt hatte.[32] Insgesamt zahlte China 400 Millionen Euro für den Technologietransfer und muss für jeden Reaktor, den das Land baut, zusätzlich 15 Millionen Euro an Lizenzkosten zahlen.[33] Der Vertrag sieht allerdings weiter vor, dass ab Modellen über 1350 MW elektrischer Leistung die Lizenzrechte vollständig der State Nuclear Power Technology Company (kurz SNPTC) gehören und damit Westinghouse keine Kontrolle mehr über die Technologie hat. Die SNPTC nahm das zum Anlass zusammen mit dem Shanghai Nuclear Engineering Research and Design Institute (kurz SNERDI) die Entwicklung des CAP1400 zu verfolgen, eine vergrößerte 2-loop-Variante des AP1000 mit 1520 MW Bruttoleistung. Langfristig sehe man auch das Potential einen 1700 MW starken CAP1700 und einen 2200 MW starken CAP2100 zu entwickeln, allerdings nur unter der Voraussetzung, dass das passive Containment-Kühlsystem bei diesen Leistungen realisiert werden kann.[34] Obwohl vertraglich die Übertragung der Rechte an dem Design ab 1350 MW vereinbart wurden, bestreitet Westinghouse, dass die SNPTC die vollen Rechte am CAP1400 besitzt. Der Export dieses Modells erfolgt dennoch ohne Westinghouse, da die SNPTC auf ihre Rechte am Design beharrt. Einen ähnliches Konflikt gab es auch bei den chinesischen Adaptionen des Framatone M310, der als CNP1000 und CPR-1000 in China mehrfach errichtet wurde - ohne etwaige Beachtung der Lizenzen für einzelne Komponenten, die nach wie vor bei Areva lagen.[35] Das Projekt CAP1400 läuft am Demonstrationsstandort Shidaowan unter der Bezeichnung Large Power Plant-1, bzw. kurz LPP-1, während der zunächst perspektivische CAP1700 unter der Projektbezeichnung Large Power Plant-2, bzw. kurz LPP-2, realisiert wird.[36] Trotz der Optionen für den CAP1400 und den folgenden größeren Modellen entwarf die SNPTC eine auf chinesische Verhältnisse angepasste Version des AP1000, den CAP1000, der als Standardmodell nach den Demonstrationswerken in Sanmen und Haiyang für sämtliche Inlandskernkraftwerke und für die Küstenstandorte infrage kommen soll.[37]

Mit der Entscheidung der chinesischen Regierung vom 24. Oktober 2012, das mittel- und langfristige Bauprogramm zwischen 2011 und 2020 mit dem Advanced Passive als Standardmodell zu realisieren, wurde ein langfristiger Entwicklungsplan für dieses Reaktormodell zusammengestellt, dass weitere Abwandlungen und Innovationen des Modells vorsieht. Dieses sieht folgende Entwicklungsstufen vor:[38]

- Adaption

- Adaption des AP1000.

- Spezifizierung

- CAP-Large: Anpassung des CAP1000 auf die chinesischen Anforderungen und Erhöhung der Reaktorleistung des Modells ohne Modifikation hin zum CAP1400.

- Innovation

- CAP-Small: Entwicklung eines Reaktors der kleinen Leistungsklasse unter 300 MW (CAP150, CAP-FNPP für schwimmende Kernkraftwerke[39]).

- CAP-Medium: Entwicklung eines Reaktors der mittleren Leistungsklasse zwischen 300 und 900 MW.

- CAP-XLarge: Entwicklung eines Reaktors der großen Leistungsklasse ab 1700 MW (CAP1700).

Am 21. Juni 2018 erreichte Sanmen 1 als erster AP1000 die Erstkritikalität.[40]

ACME

Für die Funktionsprüfung des CAP1400 wurde am Institute of Nuclear and New Energy Technology der Tsinghua Universität in Changping (Peking), an der auch beispielsweise der HTR-10 steht, eine 6500 Quadratmeter große Forschungseinrichtung (Datei:Terra globe icon light.png 40° 15′ 28″ N, 116° 9′ 16″ O) geschaffen.[41] Mit dem Bau der Gebäude wurde am 28. Mai 2010 begonnen.[42] Das Forschungsprogramm um das es sich handelt ist das Advanced Core-Cooling Mechanism Experiment, dass in den beiden Gebäuden aufgeteilt ist. Ein Gebäude enthält ein vollständiges, maßstabsgetreues Modell des CAP1400-Primärsystems, mit dem diverse Unfallszenarien erprobt werden sollen. In einem zweiten Gebäude soll die Funktionsfähigkeit des passiven Containmentkühlsystems erprobt werden soll.[43] Der Eigentümer und Betreiber der Anlage ist das State Nuclear Power Technology R&D Center (SNPTRD), ein Gemeinschaftsunternehmen der State Nuclear Power Technology Corporation und der Tsinghua Universität. Das Testprogramm für den CAP1400 besteht aus mehreren Punkten, die validiert werden müssen. Das wichtigste Experiment umfasst allerdings primär nur das passive Wärmeabfuhrsystem, das für die Umsetzung des Designs essentiell ist.[44]

Kritik

Die Grenze von 1350 MW für die Abgabe der Lizenzrechte wurde von Westinghouse nicht grundlos gewählt. Frühere Evaluierungen zeigten, dass das Gebäudedesign des AP1000 über diese Leistungsgrenze hinaus schlicht untauglich ist und die Wasservolumen für den Passive Containment Cooling Water Storage Tank viel zu groß wären. Westinghouse hatte bereits beim Entwurf für den AP1000 große Probleme die Wasservolumen unterzubringen, ohne das Reaktorgebäude abzuändern oder das System zu modifizieren. Im ursprünglichen Schildgebäude des AP1000 befanden sich rund 3300 Kubikmeter Wasser im Lagertank und zusätzliche 1700 Kubikmeter im Hilfstank am Boden. Aufgrund von Problemen mit dem Gebäude und eines instabilen Designs musste Westinghouse diese Wasservolumen verlagern und das Gebäude leicht abändern zur AP1000 Revision 18. Die Volksrepublik China orientiert sich allerdings am älteren Entwurf der Revision 15. Aufgrund dessen und der evaluierten Tauglichkeit gibt Westinghouse auf den Technologietransfer keine Gewährleistung, dass die Abänderung des Designs auf Größendimensionen über 1350 MW erfolgreich ist. Für den CAP1400 wären bei der Beibehaltung der gleichen Zeitspannen für die Funktion des passiven Kühlsystems rund 7000 Kubikmeter Wasser nötig, von denen 2400 Kubikmeter auf dem Schildgebäude untergebracht werden müssten, 4600 Kubikmeter in den Lagertanks. Dies erfordert einen völlig neuen Entwurf des Schildgebäudes. Für den CAP1700 kann das System fast nicht mehr realisiert werden aufgrund der großen Lasten, die durch das auf dem Schildgebäude gespeicherten Wasser entstehen. Ed Markey von der Nuclear Regulatory Commission meint, dass die Entwicklung des CAP1400 die äußerste Leistungsgrenze des Advanced Passive bildet und die Entwicklung in China deshalb bei diesem Design in einer Sackgasse enden wird.[45]

Bei Anlagen unter 1350 MW schloss Westinghouse einen eigentlichen Technologietransfer aus. Daher wird die Produktion des AP1000 in China durch eigene Produktionsstätten lokalisiert, aber bis auf wenige Komponenten aus Eigenentwicklung unmodifiziert bleiben. Westinghouse verweigerte konkret den Technologietransfer betreffend der Hauptumwälzpumpen, der Primärschleifen, verschiedener Ventile und der schweren Schmiedestücke aus dem nuklearen und nichtnuklearen Anlagenteil. Da Westinghouse die Großkomponenten nicht selbst fertigt haben Hersteller auf der ganzen Welt verteilt die Fertigungspraktiken für die Komponenten entwickelt. Diese Techniken wurden vertraglich seitens Westinghouse nicht beschafft. Die Volksrepublik China musste daher entweder die Hersteller selbst um Übermittlung der Verfahren bitten oder eigene Verfahren anwenden bzw. entwickeln.[45]

Der Nuclear Regulatory Commission wurde vorgeworfen bei der Übertragung der Technologie absichtlich den AP1000 bereits kurz zuvor in der Revision 15 genehmigt zu haben, um China nicht den letzten Stand der Entwicklung übermitteln zu müssen. Obwohl die Probleme mit der Pumpe, die eine fehlerhafte Abschirmung gegen Strahlung aufwies und das Problem mit der Instabilität des Schildgebäudes bekannt war, genehmigte die NRC diese Version. Kurz nach Beendigung des Transfers wurde die Revision 18 der Nuclear Regulatory Commission übermittelt und genehmigt. Die Nuclear Regulatory Commission wies die Anschuldigung vorsätzlich das schlechtere Modell lizenziert zu haben zurück.[45] Vertraglich wurde den chinesischen Vertragspartnern zugesichert, dass etwaige Neuerungen während des Technologietransfers mit übertragen werden und an den Demonstrationsblöcke Haiyang 1&2 sowie Sanmen 1&2 umgesetzt werden. Einige Änderungen konnten allerdings aufgrund der Konstruktionsbasis nicht übernommen werden, weshalb die Blöcke beispielsweise die Verstärkung gegen den Absturz von großen Verkehrsflugzeugen nicht haben und ein Einschlag eine Auslegungsüberschreitung wäre. Bei der Umsetzung der Blöcke offenbarten sich Probleme bei der Lokalisierung der Produktion. Ehemals waren 8 Hauptumwälzpumpen für die Blöcke bestellt worden, von denen 7 von US-Unternehmen gefertigt werden sollten und eine von einem chinesischen Hersteller. Da aufgrund der Abschirmung an der Pumpe die chinesische Firma nicht in der Lage war die Pumpe für Haiyang 2 rechtzeitig zu liefern wurde nach Konsultation mit dem US-Pumpenhersteller und Westinghouse ausgehandelt, dass im Rahmen der Follow-up-Projekte das 16+2 Programm etabliert wurde, in dem neben der Produktion von 16 Pumpen für Haiyang 1 bis 4 und Sanmen 1 bis 4 zusätzlich zwei Pumpen mit dem US-Unternehmen in China produziert werden sollte. Der Umsetzung der Lokalisierung wurde eine sehr hohe Priorität zugewiesen.[46]

Technik

Kreisprozess

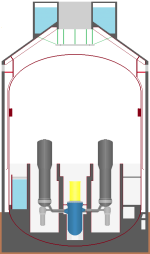

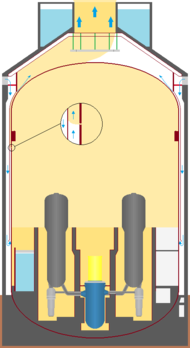

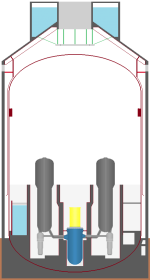

Beim AP1000 handelt es sich um einen Druckwasserreaktor mit zwei Primärkreisläufen, wobei das Auslegungskonzept vom AP600 übernommen wurde. Die Anlage ist dabei schematisch in zwei Teile geteilt: Das Einfachcontainment mit den zwei Primärkreisläufen, dem internen Flut- und Abklingbecken und dem Wassertank auf dem Dach, sowie die Maschinenhalle mit Dampfturbine, Kondensator sowie den Wärmetauschern für die Nachzerfallswärmeabfuhr.

Das Kühlmittel Wasser wird in den Primärkreisläufen unter einem Druck von 155 bar über die vier Kaltseiten, welche einen Innendurchmesser von 559 mm besitzen, in den Reaktordruckbehälters geleitet und strömt dort die Innenwand entlang nach unten. Am Boden wird die Flussrichtung umgekehrt, so dass der Kern von unten durchströmt wird und sich das Wasser von etwa 279°C auf ungefähr 324°C aufheizt. Von dort aus fließt es über die zwei Heißseiten des Reaktordruckbehälters durch die beiden Rohrleitungen mit je 787 mm Innendurchmesser in die zwei Dampferzeuger, welche als Rohrbündelwärmeübertrager ausgelegt sind. Nach der Wärmeübertragung wird das Kühlmittel jedes Kreislaufes mit einer Kreiselpumpe, welche direkt in den Dampferzeuger integriert ist, zurück in den Reaktorkern gepumpt. Um den Druck in den Kreisläufen zu halten besitzt einer einen Druckhalter, welcher sich zwischen der Heißseite und dem Dampferzeuger befindet. Der Massenstrom durch den Kern beträgt bei einer Nennlast von 3400 MWth etwa 14.237 kg/s.[47]

Der Primärkreislauf hat nur die Aufgabe die Wärme des Kernreaktors an einen sekundären Wasserkreislauf abzugeben, welcher als Clausius-Rankine-Kreisprozess ausgeführt ist. In den zwei Dampferzeugern wird dabei Sattdampf bei 58 bar Druck und etwa 273°C erzeugt, welcher über zwei Leitungen mit jeweils 3,39 × 106 kg/h über redundante Sicherheitsventile aus dem Containment in das Maschinenhaus und dort in die Dampfturbine strömt, wo der Turbosatz elektrische Energie erzeugt. Dabei wird der Dampf nach dem Durchströmen der Hochdruckturbine in zwei parallele Wasserabscheider-Zwischenüberhitzer geleitet, um danach in die drei Niederdruckturbinen eingespeist zu werden. Im Hauptkondensator wird der Dampf in den Speisewassertank auskondensiert. Die Kondensatpumpen saugen das Wasser aus dem Tank, und drücken es durch vier Niederdruck-Speisewasservorwärmer, bevor es in einen Entgaser fließt. Dieser wird von den Wasserabscheidern bespeist. Danach wird das Wasser von der Speisewasserpumpe des jeweiligen Dampferzeugers angesaugt, und durch den Hochdruck-Speisewasservorwärmer geleitet, welcher von den Zwischenüberhitzern mit Restwärme versorgt wird. Danach wird es mit 227°C in den Dampferzeuger gespeist und der Kreislauf beginnt von vorn.[47]

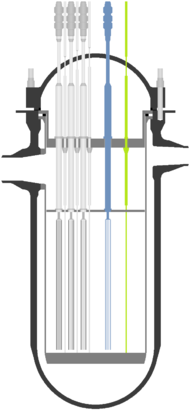

Reaktordruckbehälter

Der Reaktordruckbehälter ist das Herzstück des Kraftwerks, da hier durch den Kernreaktor Masse direkt in Energie umgesetzt wird. Konkret geschieht dies durch induzierte Spaltung (Fission) von schweren Atomkernen, wobei die daraus entstehenden Spaltprodukte einen höheren Massendefekt aufweisen als das schwere Ausgangsnuklid der Kernspaltung. Der Advanced Passive verwendet als Leichtwasserreaktor thermische Neutronen, das Wasser im Primärkreislauf dient gleichzeitig als Moderator und als Kühlmittel. Das Moderieren (Abbremsen) der Neutronen erhöht dabei den Wirkungsquerschnitt für die Kernspaltung des Brennstoffes. Bei steigender Temperatur im Reaktor bilden sich verstärkt Dampfblasen aus, die Moderationswirkung des Wassers lässt nach, der Wirkungsquerschnitt sinkt und folglich auch die Zahl der Kernspaltungen (negativer Dampfblasenkoeffizient). Sicherheitstechnisch sinnvoll, behindert diese Eigenschaft jedoch eine beliebige Erhöhung der Blockleistung, so dass diese im Laufe des Anlagenlebens nur durch bessere Dampfturbinen und effizientere Wärmetauscher erhöht werden kann. Während des Betriebes wird dem Wasser Borsäure zugesetzt. Da Bor ein wirksamer Absorber für Neutronen ist, kann durch die Borsäurekonzentration die Leistung des Reaktors geregelt werden. Eine weitere automatische Leistungsregelung ergibt sich aus der physikalischen Abhängigkeit der Reaktivität von Brennstoff- und Kühlmitteltemperatur. Eine Temperaturerhöhung im Reaktor bedeutet auch eine erhöhte Brennstofftemperatur: Dadurch steigt die Neigung des durch thermische Neutronen schlecht spaltbaren Uran-238, Neutronen zu absorbieren.

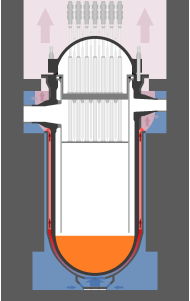

Der Reaktordruckbehälter besitzt einen Innendurchmesser von 4,04 m und eine Wandstärke von 213,36 mm. Die Bodenkalotte des Druckbehälters ist nur 152,4 mm dick, um im Fall einer Kernschmelze die Wärmeabfuhr beim Verbleib des Coriums im Reaktordruckbehälter zu ermöglichen. Mit aufgesetztem Reaktordeckel beträgt die Gesamthöhe über 12,21 Meter, bei einer Masse von 417 Tonnen. Der Behälter besteht dabei aus Ferritstahl, welcher in ringförmige Strukturen geschmiedet und anschließend zusammengeschweißt wird. Der Bereich, welcher die sechs Flansche der Primärkreisläufe aufnimmt ist aus einem einzigen Stück geschmiedet, um die Zahl der Schweißnähte am Reaktordruckbehälter so gering wie möglich zu halten. Dieser Bereich enthält auch die beiden Flansche, durch welche das Wasser aus den Sammelschienen der Core Makeup Tanks (CMT) und der Accumulators eingespeist werden kann. Aus Korrosionsschutzgründen ist die Innenseite des Reaktordruckbehälters mit 5,59 mm dickem rostfreiem Stahl ausgekleidet. Das durch die vier Kaltseiten des Reaktordruckbehälters in diesen strömende Wasser fließt innen an der Wand entlang nach unten, um den Kern von außen zu kühlen. Am Boden befindet sich unter dem Führungsgitter eine Verteilerplatte (engl. flow skirt), um das Wasser gleichförmig durch den Reaktorkern zu leiten.[48] Nach Durchströmen des oberen Führungsgitters verlässt das Wasser den Druckbehälter durch die zwei Heißseiten in die Primärkreisläufe.[49]

Der Reaktorkern besitzt eine aktive Höhe von 4,058 Metern und besteht aus 157 Brennstoff- und 69 Steuerstabbündeln. Die Brennelemente im Reaktorkern setzen durch Kernreaktionen Wärme frei und sind in rechteckigen Bündeln mit 17 × 17 Stäben zusammengefasst. Neben den 264 Brennstäben werden auch die 24 Führungsösen für Kontrollstäbe in das Bündel eingearbeitet.[50] Die Urananreicherung der Brennstoffbündel liegt zwischen 2,35–4,8% 235U. Studien zum AP600 und AP1000 haben gezeigt, dass der Reaktor auch mit 100% MOX-Brennstäben betrieben werden kann.[51] Der AP1000 hält während des Betriebes die Borsäurekonzentration im Kühlwasser konstant, die Leistung wird mit Hilfe sogenannter „grauer Kontrollstäbe“ aus Ag-In-Cd und 304SS-Stahl bedarfsgerecht geregelt. Zur (Not-)Abschaltung stehen noch „schwarze Kontrollstäbe“ zur Verfügung, welche ausschließlich aus Ag-In-Cd bestehen.[49] Die Fahrgeschwindigkeit der Regelstäbe ist mit 45 Zoll pro Minute (1,9 cm/min) sehr gering.[50] Um die Reaktordaten zu erfassen sind 42 zapfenartige Sensoren in den Brennstoffbündeln eingearbeitet. Diese erstellen ein dreidimensionales Bild des Neutronenflusses und messen die Kernaustrittstemperatur. Zwischen Reaktorbehälter und biologischem Schild befinden sich an acht Positionen insgesamt zwölf Neutronenflussmessgeräte. Aus den digitalen Daten wird eine dreidimensionale Leistungsverteilung errechnet und geprüft, ob sich die Betriebsparameter im erlaubten Bereich befinden. Im Kreislauf befinden sich noch einige piezoelektrische Beschleunigungssensoren, um Partikel im Primärkreis mit einer Masse zwischen 0,25 und 30 Pfund (0,12 bis 15 kg) orten zu können. Diese sind im oberen und unteren Raum des Reaktordruckbehälters, und im Einlass der Dampferzeuger untergebracht.[52]

Druckhalter

Der Druckhalter bedruckt die Primärkreisläufe, sodass das Wasser darin trotz der hohen Temperaturen nicht siedet. Er ist zylindrisch aufgebaut, mit einem Innendurchmesser von 2,3 m und hemisphärischen Enden, und einer Leitung zu einem der Primärkreisläufe. Die Höhe des Bauteils beträgt etwa 15,4 m. Zur Kontrolle des Kreislaufdrucks besitzt der Druckhalter im unteren Bereich, wo das Wasser flüssig ist elektrische Heizelemente mit 1,6 MWth.[49] Diese können das Wasser im Druckhalter teilweise verdampfen, wodurch der Dampfdruck der Blase an dessen Spitze steigt, und somit auch der Druck der Primärkreisläufe. Zur Reduzierung des Dampfdrucks kann im oberen Bereich des Druckhalters Wasser eingesprüht werden, was den Dampf auskondensiert. Im Normalfall sind etwa 1000 ft³ (28,3 m³) Wasser im Druckhalter, bei einem Gesamtvolumen von 2100 ft³ (59,5 m³).[47]

Gegen Überdruck sind oben Federventile eingebaut, welche den Dampf in das Containment abblasen. Zur normalen, automatischen Druckentlastung kann der Dampf über zwei Leitungen mit je drei parallelen Ventilen über Gasverteiler in das Flutbecken abgeblasen werden, wo der Wasserdampf wieder auskondensiert. Die Flansche der Leitungen sind oben am Druckhalter verschweißt. Ungewöhnlicherweise befinden sich zusätzlich an den Heißleitungen der Primärkreisläufe doppelt redundante Ventile zur Druckentlastung des Primärsystems, welche direkt ins Containment abblasen. Diese werden nur geöffnet, wenn die Core Makeup Tanks (CMTs) in den Reaktordruckbehälter einspeisen sollen.[47]

Dampferzeuger

Die zwei Dampferzeuger übertragen die Wärmeenergie der Primärkreisläufe in den Sekundärkreislauf, dessen Wasser hier verdampft wird. Das Heißwasser der Primärkreise tritt von unten in U-Röhrchen ein, und fließt in diesen durch das Wasser des Sekundärkreises, welches im Dampferzeuger steht, und verläßt die U-Röhrchen auf der kalten Seite des Primärkreislaufes wieder. Das Sekundärwasser strömt im oberen Bereich des Dampferzeugers in einen Raum, durch den die vertikalen Dampfrohre des Dampfabscheiders geführt werden, und fließt dann an den äußeren Rändern im Innern des Dampferzeugers in diesem hinab. Im unteren Bereich strömt das Sekundärwasser radial zu den Rohrbündeln ein, und verdampft dort.[53] Die Wärmeübertragungsfläche der Röhrchen beträgt pro Dampferzeuger 11.477 m². Diese sind aus einer wärmebehandelten Nickel-Chrom-Eisenlegierung namens Alloy 690 gefertigt.[47] Der so entstandene Sattdampf zieht nach oben ab und wird im oberen Teil des Dampferzeugers durch die Dampfabscheider und Dampftrockner geleitet, der Restwassergehalt liegt dann bei 0,25%.[54]

Um Bauraum und Kosten zu sparen, sind die Pumpen des Primärkreises direkt in den Boden des Dampferzeugers integriert. Das Wasser, welches die U-Röhrchen auf der kalten Seite des Primärkreislaufes wieder verläßt, wird anschließend durch zwei Pumpen gefördert, um das Wasser des Primärkreises in Bewegung zu halten. Dabei handelt es sich um vertikal angebrachte Zentrifugalpumpen mit 5,2 Megawatt starken Induktionsmotoren, welche eingekapselt sind. Durch diese einfache Bauweise sind zwar alle Komponenten der Pumpe dem Kreislaufdruck ausgesetzt, allerdings entfällt auch die Möglichkeit von Dichtungslecks, und die Motoren werden durch das Primärwasser mit gekühlt. Um die Trägheit der Pumpen zu erhöhen, ist jede der insgesamt vier Pumpen mit einem Schwungrad aus einer Uranlegierung ausgestattet.[47]

Turbosatz

Die TC-6F-52Turbine mit Kondensator (TC), 3×2-Flutig (6), last stage blade (LSB) 52 Zoll länge Turbine für nukleare Anwendungen rotiert mit 1500 u/min (50 Hz) bzw. 1800 u/min (60Hz) um ihre eigene Achse. Der Dampf aus den Dampferzeugern wird zuerst in zwei Dampfkammern mit je zwei Absperr- und Regelventilen geleitet, um die Regelbarkeit bei Lastfolge zu verbessern, und dann in eine Hochdruckturbine geleitet, welche durch zwei Wege entspannt. Danach wird der Dampf durch zwei Wasserabscheider-Zwischenüberhitzer (engl. moisture separator reheaters, MSR) geleitet. Diese trocknen den Dampf und heizten ihn wieder auf. Der wieder aufgeheizte Dampf strömt dann in die drei Niederdruckturbinen, und von dort aus in die Kondensatoren. Die Welle treibt einen Generator mit 1375 MVA und 90% Leistungsfaktor an, welcher durch Wasserstoffgas und deionisiertes Wasser gekühlt wird. Der Turbosatz liefert eine Leistung von etwa 1237 MW.[49]

Für die zukünftigen CAP1000 in der Volksrepublik China plant man den Einsatz der von Alstom entworfenen ARABELLE-Turbine.[55]

Kondensator

Der Kondensator stellt die Wärmesenke des Sekundärkreislaufes dar, und besteht aus drei Einheiten, welche sich unter ihren jeweiligen Niederdruckturbinen befinden. Im Normalbetrieb wird der Dampf nach den Niederdruckturbinen in diese geleitet, alternativ kann die Turbine auch umgangen werden und der Dampf per Beipass von den Dampferzeugern direkt in die Kondensatoren geleitet werden. Bei Volllast kann bis zu 40% des Dampfes über den Beipass in den Kondensator strömen, der Rest aus den Niederdruckturbinen. Je nach Korrosionsrisiko werden die Rohre aus Stahl oder einer Titanlegierung gefertigt, was von der Frischwasserzufuhr des Blocks abhängt. Da die Kondensatoren mit unterschiedlichen Drücken arbeiten, wird Wasserdampf der im kälteren Teil des Kondensators niederschlägt in heißere Teile geleitet, um diese zu kühlen und sich mit dem dortigen Kondensat zu vermischen. Das auskondensierte Wasser wird dann durch die drei Speisewasserpumpen in den Speisewasservorwärmer geleitet.[56]

Das Kühlwasser wird mit etwa 37,9 m³/s der Hauptwärmesenke entnommen und um etwa 14,2 K erwärmt. Die Reinigung des Kondensators erfolgt durch die Einspritzung von Chemikalien in den Kreislauf. Um effizient zu funktionieren, arbeitet der Kondensator mit einem Unterdruck von 0,06 bar. Dazu steht pro Einheit eine Vakuumpumpe bereit, und zusätzlich eine weitere als Reserve, und damit insgesamt vier. Diese stellen beim Hochfahren der Anlage den Unterdruck her; das Gas wird durch einen separaten Kondensator nach einer Radioaktivitätsmessung in die Umwelt abgleitet.[56]

Der Ansaugvorgang des Frischwassers ist standortspezifisch, Details dazu werden nicht angegeben.

Sicherheitstechnik

Überblick

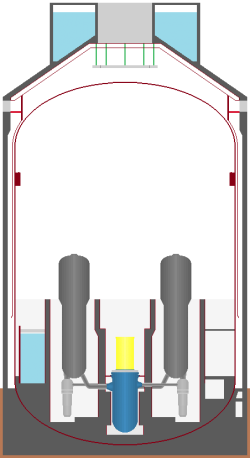

Schildgebäude mit Containment

Aufgrund der hohen Energiedichte der Kernenergie – die Fission von einem Kilogramm angereichertem Uran im AP1000 setzt die Energie von 176.928 kg Steinkohleeinheiten frei – sind besondere Sicherheitsmaßnahmen erforderlich, um die Energiefreisetzung kontrolliert ablaufen zu lassen. Da sich Unfälle nie vollständig vermeiden lassen, sind weitere Maßnahmen zur Begrenzung der Auswirkungen notwendig. Der dafür gültige Sicherheitsstandard wird von den zuständigen Aufsichtsbehörden vorgegeben, da sich in einer freien Marktwirtschaft sonst das Kernkraftwerk mit der geringsten Sicherheitstechnik aus Kostengründen durchsetzen würde. Die sicherheitstechnische Auslegung der Advanced Passive basiert auf den Vorgaben der US-amerikanischen und europäischen Aufsichtsbehörden, und erfüllt die Anforderungen der Generation III. Zukünftige chinesische Baureihen werden vermutlich davon abweichen, da hier Massenwohlstand durch preiswerte Energieerzeugung im Vordergrund steht.

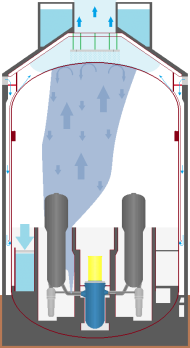

Die Sicherheitstechnik des AP1000 ist wie in jedem Kernkraftwerk redundant und vielschichtig aufgebaut. Der Kernreaktor mit seinen Primärkreisläufen ist in einem Containment untergebracht, welches auch das Flutbecken (engl. In-Containment Refueling Water Storage Tank, IRWST) mit über 2000 Tonnen Wasser enthält. Die Wände des Sicherheitsbehälters sind vergleichsweise dünn, und bestehen unten aus 1,875 Zoll (48 mm) dickem Stahl, nach oben hin verringert sich die Wandstärke auf 1,625 Zoll (41 mm).[57] Im oberen Teil befinden sich Wasserstoffsensoren, zwei katalytische Rekombinatoren und weitere 64 elektrisch betriebene Zündkerzen im Sicherheitsbehälter, welche den Wasserstoffanteil in der Atmosphäre auch bei einem kompletten Zusammenschmelzen des Kerns begrenzen und damit Wasserstoffexplosionen verhindern sollen.[58] Der Auslegungsdruck des Containments wird mit 4 bar (59 psi) bei 149°C (300°F) angegeben,[57] die Containment-Leckrate (engl. maximum leak rate) mit 0,1 vol-% pro Tag bei Auslegungsdruck und -temperatur.[59] Das Containment besitzt keine Möglichkeit, Überdruck über Radionuklidfilter abzublasen.[60] Ein Containmentversagen durch Überdruck tritt nur dann auf, wenn das passive Containment-Kühlsystem versagen sollte.[61]

Da passive Merkmale des Kernkraftwerks überwiegen sollten spielt der Aufbau des Gebäudes eine wichtige Rolle. Da die Wände des Sicherheitsbehälters eine gute Wärmeleitung haben müssen, können diese nicht dick genug gebaut werden, um äußerer Gewalteinwirkung zu wiederstehen. Das Containment wird deshalb von einem Schildgebäude (engl. shield building) umgeben, welches auch den Wassertank des passiven Containment-Kühlsystems auf dem Dach enthält. Um trotzdem den benötigten Luftzug über die Containmentkuppel zu bekommen, ist der obere Kragen des Schildgebäudes mit Luftöffnungen versehen. Die Luft wird dann um 90° nach unten geführt, dort trifft sie auf den Sockel des Stahlcontainments. Vom unteren Bereich des Sicherheitsbehälters strömt die Luft dann durch den Kamineffekt die Stahlwand entlang nach oben, um oben das Schildgebäude durch einen Kamin zu verlassen. Das Schildgebäude besitzt in der Revision 19 eine Wandstärke von 36 Zoll (914 mm) und besteht aus bewehrtem Beton. Der Bereich, der die Hilfsgebäude überragt ist aus einem Stahl-Beton-Komposit gleicher Dicke gefertigt. Dabei wird die Armierung zwischen Stahlplatten geschweißt, und der Raum mit Beton gefüllt. Im Bereich der Lufteinlässe wird ein Spannring auf das Schildgebäude gesetzt, um die Kraft des Daches (bzw. des Wassertanks auf ihm) einzuleiten.[62] Die Wassermassen der Anlage, namentlich die über 2000 t im Flutbecken und über 2800 t auf dem Dach des Schildgebäudes befinden sich höher als der Reaktordruckbehälter und das Abklingbecken, um diese durch Schwerkraft bespeisen zu können. Der passive Kühlkreislauf im Containment basiert auf Dichteunterschieden: Dampf steigt auf und kondensiert im oberen Containment, das Wasser fließt abwärts und zurück ins Flutbecken bzw. den Reaktordruckbehälter. Die Containmentkuppel wird dabei mit Wasser aus dem Tank des Schildgebäudes berieselt, um den Kühleffekt zu steigern.

Um die Abhängigkeit von elektrischer Energie weiter zu reduzieren, können manche Ventile sowohl elektrisch als auch mit Druckluft verstellt werden, oder stellen sich bei einem Stromausfall automatisch in die richtige Position. Die Ventile für den Tank auf dem Schildgebäude öffnen sich z.B. bei einem Stromausfall automatisch, damit die Containmentkuppel berieselt wird,[58] und die Ventile für den Wärmetauscher im Flutbecken können auch mit Druckluft verstellt werden.[63] Die Stromversorgung der Anlage kann für bis zu 72 Stunden nach Unfallbeginn durch Batteriebänke sichergestellt werden.[64] Zur langfristigen Stromversorgung nach 72 Stunden befinden sich noch zwei nicht sicherheitsrelevante Notstromgeneratoren mit je 80 kW Leistung in einem etwas abseits stehenden Gebäude. Der Strombedarf des Kraftwerks kann dadurch mit einer Redundanz von 2 × 100% gesichert werden, um zum Beispiel den Dachtank neu mit Wasser zu befüllen oder um den Leitstand weiterhin mit Strom zu versorgen.[65]

Das sogenannte Restrisiko, also das multiple Versagen verschiedener Sicherheitsysteme aufgrund technischer Defekte ohne Fremdeinwirkung, wird dabei wie in der Luftfahrt mit Hilfe einer probabilistischen Sicherheitsanalyse bestimmt. Dabei wird die größte erlaubte Wahrscheinlichkeit eines Kernschmelzunfalls (engl. core damage frequency, CDF) und die Wahrscheinlichkeit der Freisetzung einer großen Menge radioaktiven Materials (engl. large release frequency, LRF) von den Aufsichtsbehörden vorgegeben. Die britische Aufsichtsbehörde Health and Safety Executive (HSE) gibt für den AP1000 eine CDF von 2,13 × 10-7 pro Jahr an, und eine LRF von 1,86 × 10-8 pro Jahr.[66] Dies liegt deutlich unter den Vorgaben der European Utility Requirements (EUR), welche maximal 10-5/Jahr für eine Kernschmelze, sowie 10-6/Jahr für einen Kernschmelzunfall mit begrenzten gesundheitlichen Auswirkungen auf die Umgebung verlangen.[67]

Subsysteme

Das Sicherheitskonzept des AP1000 enthält verschiedene Subsysteme an verschiedenen Positionen im Kraftwerk, welche hier aufgelistet werden. Diese Systeme befinden sich im inneren Sicherheitsbehälter:

- In-Containment Refueling Water Storage Tank (IRWST): Das nierenförmige Flutbecken befindet sich beim AP1000 auf einer Seite des Containments, und umgibt einen Dampferzeuger. Es enthält 2069,9 m³ mit Borsäure versetztes Wasser. Um seine passive Kühlfunktion erfüllen zu können, ist das Wasser auf einem höheren Niveau untergebacht als der Reaktordruckbehälter (RDB). Es enthält zwei Gasverteiler (engl. spargers) mit je vier Füßen, welche Wasserdampf aus dem Druckhalter in das Becken blasen können, um die Kreisläufe zu entdrucken und den Dampf auszukondensieren. Das IRWST dient auch zur Flutung des Raumes über dem Reaktordruckbehälter zum BE-Wechsel und zur Flutung der Reaktorgrube. Beim Runterfahren des Reaktors wird das Heißwasser aus dem Kern passiv durch Konvention in einen Wärmetauscher (engl. passive residual heat removal, PRHR) im IRWST geleitet, kühlt dort ab und fließt zurück in den tiefer liegenden Dampferzeuger, und von dort in den Reaktordruckbehälter (RDB). Bei einem Kühlmittelverluststörfall wird das Wasser des IRWST durch Schwerkraft über einen Abfluss am Boden des Beckens in den Reaktordruckbehälter geleitet. Zum Schutz vor Fremdkörpern ist dies mit einem Gitter versehen. Durch die großzügige Wassermenge dauert es nach einer RESA etwa zwei Stunden, bis die Nachzerfallswärme das Wasser zum Sieden bringt. Bei einem Kernschmelzunfall kann das IRWST-Wasser durch ein Motor- oder Sprengventil in die Reaktorgrube geschüttet werden, um die IVR in Gang zu setzen.[63]

- In-Vessel Retention (IVR): Statt eines externen Kernfängers soll das Corium bei einem Kernschmelzunfall im Reaktordruckbehälter zurückgehalten werden. Zu diesem Zweck ist der RDB mit Leitblechen verkleidet, welche die Strömung um das Gefäß kontrollieren sollen. Am Boden befindet sich der Einlass, sodass der unterste Punkt des Plenums angeströmt werden kann. Dort erwärmt sich das Wasser, und das Wasser-Dampf-Gemisch wird durch die Leitbleche direkt am Reaktordruckbehälter nach oben geführt. Im oberen Bereich des Reaktordruckbehälters ist das Wasser vollständig verdampft, und der Dampf wird vor den Flanschen freigegeben, um in das Containment zu strömen.[68][69]

- Accumulator: Zwei Sammeltanks mit je 56,6 m³ boriertem Wasser sind mit Stickstoff unter 5,5 MPa Druck gesetzt, und pressen bei einem Kühlmittelverluststörfall (LOCA) Wasser in die Primärkreisläufe. Der Auslass speist in dieselbe Leitung wie die CMTs.[63]

- Core Makeup Tank (CMT): Zwei Tanks mit je 70,8 m³ boriertem Wasser sind über Diffusoren an die Rückströmleitungen zum RDB angeschlossen, und besitzen deshalb im Betrieb denselben Druck wie der Primärkreis. Der Ausfluss läuft über ein Ventil in eine Sammelschiene, in die auch der jeweilige Accumulator einspeist, und welche in den Reaktordruckbehälter führt. Der tiefere Sinn hinter dieser Konstruktion ist, dass bei einem Kühlmittelverluststörfall die Rückströmleitungen zum RDB mit Dampf gefüllt sind (Druckverlust im Kreislauf), das Wasser in den CMTs aber einen höheren Druck besitzt (Kreislaufdruck vor LOCA), und somit in den Kreislauf strömt, und dort an den tiefsten Punkt, den Reaktordruckbehälter. Das System ersetzt auch die Notborierung, und kann bei kleinen Lecks für genug Wasser im Kreislauf sorgen, da es höher als dieser liegt.[63]

- Spent Fuel Pit Cooling System: Wird in den Zulassungsunterlagen nicht als eigenes System aufgeführt. Kann Wasser zwischen dem IRWST und dem Abklingbecken umwälzen.[63]

Die folgenden Systeme befinden sich außerhalb des Sicherheitsgebäudes:

- Passive Containment Cooling Water Storage Tank (PCCWST): Ein ringförmiger Wassertank auf dem Containmentdach, mit einem Kamin in der Mitte. Der Tank enthält 2864 m³ demineralisiertes Wasser, welches auf das Stahlcontainment rieseln kann um die Wärmeabfuhr und den Wärmeübergang zu verbessern, oder in das Abklingbecken geleitet werden kann. Im Brandfall kann auch ein Teil des Wassers zum Löschen aus dem Tank entnommen werden. Der Wasserfluss auf die Containmentkuppel wird aktiviert, wenn der Innendruck im Sicherheitsbehälter einen kritischen Wert übersteigt. Die Ventile unter dem PCCWST werden wenn nötig beheizt um die Temperatur stets über 10°C zu halten, um ein Festfrieren zu verhindern. Das Wasser kann dann über vier Öffnungen in Körbe geleitet werden, welche ein exzessives Spritzen verhinden sollen, wenn das Wasser auf die Stahlkuppel trifft. Auf der Kuppel sind Trennwände befestigt, welche einen gleichmäßigen Wasserfluss zu allen Seiten garantieren. Das Wasserinventar reicht aus, um die Kuppel für drei Tage zu berieseln.[58]

- Passive Containment Cooling Ancillary Water Storage Tank (PCCAWST): Ein zusätzlicher zylindrischer Wassertank neben dem Gebäude, welcher etwa 2952 m³ demineralisiertes Wasser enthält. Das Wasser kann über zwei Zentrifugalpumpen mit je 100% Pumpleistung zwischen PCCWST und PCCAWST gefördert werden, oder in das Abklingbecken gespeist werden. Das Wasser zwischen PCCWST und PCCAWST wird wöchentlich umgeschichtet, um Algenbildung oder Gefrieren zu vermeiden. Aus diesem Grund enthält der PCCAWST noch ein Heizgerät (engl. Recirculation Heater), bei Bedarf kann auch Wasserstoffperoxid aus einem Tank (engl. Chemical Addition Tank) eingepritzt werden, um biologisches abzutöten. Die Wassermassen des PCCAWST reichen aus, um das Containmentkühlsystem für weitere vier Tage betreiben zu können.[58]

- Chemical and Volume Control System: Wird in den Zulassungsunterlagen nicht als eigenes System aufgeführt. Es steuert den Borsäuregehalt im Wasser des Primärkreislaufes, und damit die Reaktorleistung. Das System füllt auch die Accumulators auf wenn diese leer sind, und boriert das Abkling- und Flutbecken.[63] Die Wärme des Systems wird vom Component Cooling Water System abgeführt.[58]

- Normal Residual Heat Removal System: Wird in den Zulassungsunterlagen nicht als eigenes System aufgeführt. Saugt das warme Wasser des IRWST über Gitter an, wenn dieses weniger als 176°C hat, und schickt die Wärme durch einen Wärmetauscher an das Component Cooling Water System. Das System arbeitet mit zwei Pumpen, mit je 100% Kühlleistung.[63]

- Component Cooling Water System: Wird in den Zulassungsunterlagen nicht als eigenes System aufgeführt. Nimmt die Wärme der Reaktorkühlmittelpumpen, des Chemical and Volume Control System, des Normal Residual Heat Removal System und der flüssigen radioaktiven Abfälle auf.[58] Die Wärme wird dann an das Service Water System weitergereicht.[63]

- Service Water System: Das Service Water System nimmt die Wärme aus dem Component Cooling Water System durch einen Wärmetauscher auf, welcher sich im Turbinengebäude befindet, und führt die Wärme zu zwei kleinen elektrisch betriebenen Kühltürmen mit Basin. Aus diesen wird das niedergeschlagene Wasser gesaugt, welches seine Wärme an die Atmosphäre abgegeben hat. Der Kreislauf besitzt zwei Pumpen mit 100% Kühlleistung.[70]

Karenzzeit

Kernkraftwerke benötigen bei gewissen Unfallszenarien eine externe Wasser- oder Stromzufuhr, um die Nachzerfallswärme abzuführen. Die Zeit zwischen dem Eintritt des Unfalles und der Notwendigkeit einer externen Hilfe wird dabei als Karenzzeit bezeichnet. Wieviel Zeit dem Personal und der Betriebsfeuerwehr dafür zur Verfügung steht hängt von der Art der Anlage ab. In dieser Zeit muss eine externe Wasser- und/oder Stromzufuhr aufgebaut werden, da es sonst zu einem auslegungsüberschreitenden Unfall kommt. Bei modernen Kernkraftwerken wurde diese Zeitspanne deutlich erhöht, um auch unter widrigen Bedingungen eine rechtzeitige Einspeisung zu gewährleisten. Die Karenzzeiten des AP1000 sind groß genug, um die Anforderungen der European Utility Requirements (EUR) zu erfüllen.

Der AP1000 verwendet hauptsächlich passive Sicherheitssysteme, während beim EPR mehr Augenmerk auf aktive Systeme gelegt wurde. Aktive Systeme benötigen für ihre Funktion elektrische Energie, während passive Systeme auf physikalischen Grundprinzipien wie Schwerkraft, kommunizierende Röhren, Dichteänderungen usw. basieren. Die Karenzzeit eines AP1000 ist damit von der Verfügbarkeit elektrischer Energie weitgehend unabhängig. Durch das Design kann die 12-Stunden-Regel der EUR, wonach in den ersten 12 Stunden nach Unfallbeginn darf kein Venting notwendig sein darf, stets erfüllt werden.

- Normales Herunterfahren der Anlage: In diesem Fall wird der Reaktor durch das Einfahren der Steuerstäbe unterkritisch. Das Ventil am Primärkreis wird nun geöffnet, so dass das Heißwasser des Primärkreislaufes durch den PRHR-Wärmetauscher in das Flutbecken abgegeben werden kann. Damit kann der Reaktor in 36 Stunden auf 215°C heruntergekühlt werden, unabhängig davon ob die Pumpen des Primärkreises arbeiten. Da der Druck im Kreislauf durch Abblasung von Dampf aus dem Druckhalter in das Flutbecken sinkt, speisen die CMTs automatisch boriertes Wasser in den Primärkreis.[63] Das Normal Residual Heat Removal System saugt das warme Wasser des IRWST an und schickt die Wärme durch einen Wärmetauscher an das Component Cooling Water System, welches die Nachzerfallswärme an das Service Water System abgibt, welches diese an die Atmosphäre weiterreicht. Alle Wärmeabfuhrsysteme ab dem Flutbecken sind auf elektrische Pumpen und somit Energie angewiesen.

- Bruch einer Hauptkühlmittel-Leitung: Dies wird von der britischen Aufsichtsbehörde als Auslegungsstörfall behandelt, da das System bei Umgebungsdruck in den heißen Kern speist, und es deshalb vorkommen kann, das der Kern beim Kühlmittelverluststörfall komplett trockenfällt und anschmilzt. Konkret wird damit gerechnet, das 1% des Zirconiums mit dem wiedereinfließenden Wasser reagiert, wenn der Reaktorkern durch die Flut gequencht wird.[58] Kommt es zum Bruch, speisen sofort die CMTs in den Primärkreislauf, da dessen Druck sinkt. Bei unter 48 bar Kreislaufdruck pressen auch die Accumulators ihr Wasserinventar in den Reaktordruckbehälter. Ist der Druck im Kreislauf auf Umgebungsniveau gefallen, fließt das IRWST-Wasser schwerkraftbedingt in den RDB. Um bei relativ kleinen Lecks schnell Umgebungsdruck zu erreichen, damit die Masse des IRWST-Wassers zur Verfügung steht, wird der Kreislauf bei einem Kühlmittelverluststörfall auch über den Druckhalter ins Flutbecken entdruckt. Das verdampfte Wasser aus der Bruchstelle sammelt sich nun im oberen Bereich des Containments, kondensiert und fließt die Wände herab. Unten wird das Wasser in einer Rinne aufgefangen, und zurück in das Flutbecken geleitet. Die Containmentkuppel kann dazu sieben Tage lang durch den PCCWST berieselt werden, nach dem dritten Tag erfolgt die Neubeschickung durch den PCCAWST über Pumpen.[63]

- Bruch der Speisewasserleitungen: Irrelevant, da die Dampferzeuger nichts zur Karenzzeit beitragen, und der AP1000 auch kein Emergency Feedwater System (EFWS) besitzt. Entspricht dem normalen Herunterfahren der Anlage.[63]

- Ausfall der Hauptwärmesenke: Irrelevant, da die Nachzerfallswärme an separate, elektrisch betriebene Kühltürme mit Basin abgegeben wird. Entspricht dem normalen Herunterfahren der Anlage. Der AP1000 erfüllt damit die 72-Stunden-Regel der European Utility Requirements (EUR).

- Ausfall der Stromversorgung und der Hauptwärmesenke: In diesem Szenario kann die Nachzerfallswärme nach der Reaktorschnellabschaltung nicht mehr regulär abgeführt werden. Da die Kühlkette PRHR-IRWST-CCWS-SWS nicht mehr zur Verfügung steht, da CCWS, SWS und die Kühltürme auf elektrische Energie angewiesen sind, siedet das Wasser im Flutbecken nach zwei Stunden. Das verdampfte Wasser sammelt sich nun im oberen Bereich des Containments, kondensiert und fließt die Wände herab. Unten wird das Wasser in einer Rinne aufgefangen, und zurück in das Flutbecken geleitet. Die Containmentkuppel kann dazu drei Tage lang durch den PCCWST berieselt werden.[63]

- Bruch einer Hauptkühlmittel-Leitung und Ausfall der Stromversorgung: Entspricht dem Fall Bruch einer Hauptkühlmittel-Leitung, nur dass die Containmentkuppel nur für drei Tage durch den Dachtank berieselt werden kann. Die 24-Stunden-Regel der EUR wird deshalb mühelos erfüllt.

- Bruch einer Hauptkühlmittel-Leitung und Siebverstopfung: Die britische Aufsichtsbehörde widmet sich besonders dem Sieb am Boden des Flutbeckens, da bei einer Verstopfung desselben ein Nachfüllen des RDBs im Kühlmittelverluststörfall nicht mehr möglich wäre, bzw. zu langsam erfolgen könnte. Der Sieb hält alle Teile auf, die größer als 1,6 mm sind, und wird regelmäßig gereinigt. Eine Verstopfung wird deshalb im britischen Zulassungsverfahren nicht berücksichtigt.[63] Falls dies doch der Fall sein sollte kommt es zur Kernschmelze, da die Wassereinspeisung in den RDB zu schwach, oder gar nicht stattfindet. Das Wasserinventar des IRWST wird dann über elektrische oder Sprengventile in die Reaktorgrube geleitet, um die IVR in Gang zu setzen. Das verdampfte Wasser des Sumpfes sammelt sich im oberen Bereich des Containments, kondensiert und fließt die Wände herab. Unten wird das Wasser in einer Rinne aufgefangen, und zurück durch das Flutbecken in die Grube geleitet. Die Containmentkuppel kann dazu sieben Tage lang durch den PCCWST berieselt werden, nach dem dritten Tag erfolgt die Neubeschickung durch den PCCAWST über Pumpen, wenn elektrische Energie vorhanden ist.

Steuerungstechnik

Während des Leistungsbetriebes arbeiten etwa 150 bis 300 Personen im Kraftwerk. Die Steuerung der Anlage erfolgt dabei aus dem Kontrollraum, welcher sich seitwärts des Reaktorgebäudes im Zusatzgebäude befindet, das sowohl an dem Hilfsanlagengebäude, als auch an die Turbinenhalle angrenzt.[71] Der Raum ist an das Belüftungssystem des Reaktorteils gekoppelt für die nicht radioaktive Belüftung. Bei einem Verlust der externen Stromversorgung kommt es nach zehn Minuten zu einem automatischen Lüftungsabschlusses des Kontrollraumes und damit zur Isolierung desselben vom Lüftungssystem. Die gleiche Funktion tritt ebenfalls ein, wenn radioaktive Partikel im Lüftungssystem registriert werden. Das Main control room emergency habitability system (kurz VES) übernimmt im Anschluss die Belüftung der Schaltwarte und behält den Druck in dieser aufrecht.[72] Die Steuerungstechnik ist digital ausgelegt und vom AP600 adaptiert, jedoch abgeändert und weiterentwickelt worden. Als Leittechnik wird das Prozessrechnersystem Eagle 21 eingesetzt, das bereits in anderen Kernkraftwerken von Westinghouse zum Einsatz kommt. Insgesamt gibt es innerhalb dieses Systems jeweils vier Redundanzen um die Ausfallwahrscheinlichkeit gering zu halten.[71]

Der AP1000 ist für die Lastfolge ausgelegt worden, dem er auch in rund 90 % der Standzeit eines Brennstoffzyklus nachkommen kann. Die Regelung während des Volllastbetriebs erfolgt vornehmlich durch die Borsäurekonzentration im Primärsystem, die tägliche Lastfolge wird durch die „grauen“ Kontrollstäbe geregelt. Dadurch kann die Bearbeitung des Kreislaufwassers auf ein Minimum reduziert werden. Die Lastfolgefähigkeit des AP1000, wichtig für das Kraftwerksmanagement, wird wie folgt angegeben:[49]

- Bei mittlerer Leistung kann die Schwungreserve des Turbosatzes zur Lastfolgefähigkeit beitragen:

- Zwischen 15% und 100% der Nennlast mit ±5%/min stufenlos, gleichmäßig zunehmend (Rampe)

- Zwischen 15% und 100% der Nennlast mit ±10% im stufenweisen Lastwechsel (Schritt)

- Laständerung im stufenweisen Wechsel um 20% der Nennleistung über 10 Minuten

- Tageslastfolge zwischen 100%, 50% und 100% während 90% der Brennstoffstandzeit eines Zyklus

- Lastabwurf des Generators von 100% der Nennlast

Versionen

- Hauptentwicklung

- Nebenentwicklung

- Gestoppte Entwicklung

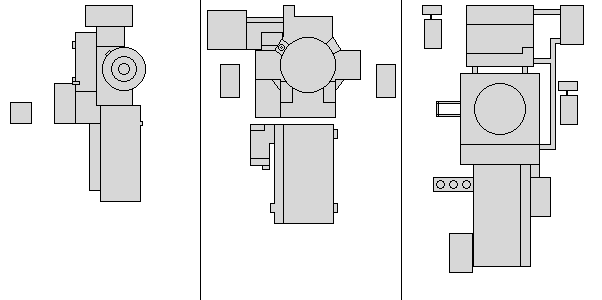

Der Advanced Passive wurde mit der Zeit mit verschiedenen Auslegungen, Leistungsgrößen und Parametern in mehreren Versionen weiterentwickelt. Alle Designs bauen auf dem AP600 als Ursprungsversion auf. Während die AP-Reihe, inklusive der EP-Reihe, ausnahmslos nach dem gleichen Muster entworfen wurde, basiert nur der CAP1000 direkt auf dem AP1000. Die anderen Modelle der chinesischen CAP-Reihe orientieren sich zwar am gleichen Aufbau, weisen aber andere Parameter und Veränderungen der Bauteile auf.

AP600

Der AP600 ist die erste Version des Advanced Passive und bildet die Basis für sämtliche folgende Reaktoren. Der Block ist ein Modell der mittleren Leistungsklasse zwischen 300 und 700 MW. Bei einer thermische Leistung von 1940 MW erreicht der Block eine maximale Generatorleistung von 675 MW, von denen 600 MW in das Elektrizitätsnetz gespeist werden. Des Fokus bei diesem Modell wurde auf den effizienten Betrieb mit hoher Auslastung und möglichst kompakten Wartungen gelegt. Da sämtliche Komponenten des AP600 bereits erprobt waren, war der Bau eines Prototyps überflüssig. In den 1990ern wurde auf Anforderung der Nuclear Regulatory Commission das Shield Building auf das Design des European Passive Plant angepasst womit das Wasservolumen des im Gebäude integrierten Tanks für das passive Containmentkühlsystem vergrößert werden konnten.[15] Nach der Zertifizierung des AP1000 bei der NRC bot Westinghouse den AP600 nicht mehr auf dem Markt an. Kein Exemplar wurde jemals errichtet.[73][74][75]

Obwohl der AP600 praktisch aufgegeben wurde sind in Kernkraftwerken von Westinghouse weltweit Errungenschaften aus dessen Entwicklung eingeflossen. So wurde beispielsweise das Prozessschutzsystem Eagle 21 bereits vor der Zertifizierung in den Kernkraftwerken Zion, Turkey Point, Sequoyah und South Texas integriert. Das Informationssystem ANIS und das fortgeschrittene Alarmmanagementsystem AWARE findet Anwendung im Kernkraftwerk Beznau. Das Leittechniksystem sowie das integrierte Schutzsystem finden Anwendung im Kernkraftwerk Sizewell B. Das Kontroll- und Leittechnikkontroll- und -schutzsystem wurde in der vollen Anwendung erstmals in den Blöcke 1 und 2 des Kernkraftwerks Temelín verbaut, darunter auch der fortschrittliche Kontrollraum des AP600.[76]

|

AP600 (Generation III) | |||||||

|---|---|---|---|---|---|---|---|---|

| Kraftwerk | Reaktor | Primärkreis | Turbosatz | |||||

| Leistung (G): | 675 MWel | Leistung: | 1940 MWth | Schleifen: | 2 stck. | Anzahl | 1 stck. | |

| Leistung (N): | 600 MWel | Eintrittstemperatur: | 224,0 °C | Betriebsdruck: | 155,13 bar | Hochdruckteile: | 1 stck. | |

| Eigenbedarf: | 75 MWel | Austrittstemperatur: | 315,6 °C | Pumpenvolumenstrom: | 2485 m³/s | Niederdruckteile: | 2 stck. | |

| Wirkungsgrad: | 31 % | Höhe des Kerns: | 3,658 m | Pumpenleistung: | 2,61 MW ×4 | Aufbau: | HP+LP+LP+G | |

| Querbeschleunigung: | 0,30 g | Durchmesser des Kerns: | 2,921 m | Wärmetauscherfläche: | 6986 m² ×2 | Rotation: | 1800 U/min | |

| Containment | Abbrand: | 55 GWd/t | Sekundärkreis | Generator | ||||

| Anzahl der Einschlüsse: | 1 stck. | - 100 Brennelemente (BE) - 45 BE mit Steuerstäbe |

|

Betriebsdruck: | 57,4 bar | Anzahl: | 1 stck. | |

| Einschlusstyp: | Containment | Speisewassertemp.: | 224,0 °C | Scheinleistung: | 880 MVA | |||

| Auslegungsdruck: | 3,16 bar | Dampftemperatur: | 272,7 °C | Effektivleistung: | 675 MWel | |||

| Gebäudewandstärke: | 0,9 m | Dampfmassenstrom: | 1,063 t/h | Arbeitsspannung: | 22 kV | |||

EP1000

Der European Passive 1000 wurde im Rahmen des European Passive Plant Projekts zwischen 1994 und 1996 entworfen. Der Block orientiert sich am AP600 und erreicht seine höhere thermische Leistung von 2900 MW mit einer elektrischen Leistung von 1000 MW durch das Anfügen einer dritten Loop und der Verwendung eines größeren Reaktordruckbehälters mit 193 Brennelementen. Hauptaugenmerk wurde bei dem Design auf die europäischen Anforderungen gelegt, und macht sich durch einen hohen Grad der Lokalisierung als vornehmlich europäisches Design seinen Namen. Das Design wurde unter anderem von DTN (Spanien) Electricité de France (Frenkreich), ENEL (Italien und Spanien), Imatran Voima Oy (Finnland) Tractebel Energy Engineering (Belgien), dem Unterausschuss Kernenergie (Schweiz, repräsentiert bei der Nordostschweizerischen Kraftwerke AG in Beznau) und Vattenfall (Schweden) als optionales fortgeschrittenes Design für den Neubau von Kernkraftwerken gehandelt, weshalb sich die Unternehmen an der Entwicklung beteiligten. Obwohl das Design unter den European Utility Requirements genehmigt wurde gibt es einzelne Elemente, die nach wie vor nicht den EUR-Anforderungen entsprachen, darunter unter anderem die Auslegung der Elektrizitätsversorgung, die nur über eine Hauptversorgung gesichert ist, und es keine redundanten unabhängigen Notstromanschlüsse für den Block gibt. Das führt bei einem etwaigen Blackout dazu, dass einige wichtige Systeme keinen Strom mehr haben und daher nicht funktionell sind. Weitere Differenzen gab es in bestimmten Nebensystemen des Werks, weshalb eine weitere Entwicklung des EP1000 nötig gewesen wäre.[77]

Mit der Entwicklung des AP1000 ab 1999 endete auch langsam die Entwicklung des EP1000, dessen Entwürfe und Errungenschaften in den AP1000 einflossen. In der Revision C der European Utility Requirements löste der AP1000 den EP1000 ab.[78] Das Design wird seit etwa 2004 nicht mehr weiterverfolgt und ist nicht auf dem Markt erhältlich.

AP1000

Auf Basis des European Passive Plant[78] und des AP600 wurde der AP1000 entwickelt. Der Block erreicht bei einer Reaktorleistung von 3400 MWth eine elektrische Bruttoleistung von 1200 MW, von denen netto 1100 MW ausgespeist werden können. Ausgelegt ist der AP1000 sowohl für den Grundlastbetrieb, als auch für die Lastfolge. Während das Gebäude des AP1000 im wesentlichen auf dem des EP1000 basiert ist das nukleare Dampferzeugersystem im wesentlichen nur eine vergrößerte Variante des AP600 und damit eigentlich weitestgehend mit ihm identisch.[49]

Projekte mit dem AP1000 als von Westinghouse angebotenes Standardmodell werden unter anderem in den Vereinigten Staaten von Amerika, sowie der Volksrepublik China realisiert[49] und sind in Indien bereits vertraglich in Planung. Neben diesen Projekten nimmt Westinghouse mit dem Modell an diversen Ausschreibungen in dem Vereinigten Königreich, Kanada, der Slowakei und Tschechien teil. Langfristig bieten Brasilien, Ungarn und Polen mögliche Märkte für den Reaktor.

Im Jahr 2004 wurde Westinghouse ein Teil von NuStart, einem US-Konsortium, dass den neuen Lizenzierungsweg der Nuclear Regulatory Commission mit kombinierten Bau- und Betriebslizenzen erproben sollte und die Tauglichkeit dessen beweisen sollte. Auch hier gab es die Aussicht für den Bau einer Doppelblockanlage mit AP1000 für Westinghouse.[28] Zunächst war das Unternehmen für die Beschaffung der kombinierten Bau- und Betriebslizenz für das Referenzwerk mit zwei AP1000 am Kernkraftwerk Bellefonte (Block 3 und 4) und eines ESBWR von General Electric am Kernkraftwerk Grand Gulf (Block 3) tätig. Allerdings wurden die Blöcke in Bellefonte und Grand Gulf storniert, weshalb der Referenzwerk-Status für den AP1000 auf das Kernkraftwerk Vogtle (Block 3 und 4) übertragen wurde und auf das Kernkraftwerk Fermi (Block 3) für den ESBWR. Beide Kernkraftwerke erhielten erfolgreich ihre kombinierten Bau- und Betriebslizenzen, woraufhin das Unternehmen am 30. Juni 2012 aufgelöst wurde.[79]

|

AP1000 (Generation III+) | |||||||

|---|---|---|---|---|---|---|---|---|

| Kraftwerk | Reaktor | Primärkreis | Turbosatz | |||||

| Leistung (G): | 1200 MWel | Leistung: | 3400 MWth | Schleifen: | 2 stck. | Anzahl | 1 stck. | |

| Leistung (N): | 1100 MWel | Eintrittstemperatur: | 279,4 °C | Betriebsdruck: | 155,13 bar | Hochdruckteile: | 1 stck. | |

| Eigenbedarf: | 133 MWel | Austrittstemperatur: | 315,6 °C | Pumpenvolumenstrom: | 4970 m³/s | Niederdruckteile: | 3 stck. | |

| Wirkungsgrad: | 32 % | Höhe des Kerns: | 4,267 m | Pumpenleistung: | 4,48 MW ×4 | Aufbau: | HP+LP+LP+LP+G | |

| Querbeschleunigung: | 0,30 g | Durchmesser des Kerns: | 2,921 m | Wärmetauscherfläche: | 11477 m² ×2 | Rotation: | 1800 U/min | |

| Containment | Abbrand: | 60 GWd/t | Sekundärkreis | Generator | ||||

| Anzahl der Einschlüsse: | 1 stck. | - 88 Brennelemente (BE) - 69 BE mit Steuerstäbe |

|

Betriebsdruck: | 57,6 bar | Anzahl: | 1 stck. | |

| Einschlusstyp: | Containment | Speisewassertemp.: | 226,7 °C | Scheinleistung: | 1375 MVA | |||

| Auslegungsdruck: | 5,07 bar | Dampftemperatur: | 272,8 °C | Effektivleistung: | 1237 MWel | |||

| Gebäudewandstärke: | 0,9 m | Dampfmassenstrom: | 1,889 t/h | Arbeitsspannung: | 24 kV | |||

Kritik

Der AP1000 ist lediglich für Erdbeben-Beschleunigungen um die 0,3 g ausgelegt. Pacific Gas and Electric lies eine Studie anfertigen über den Bau eines dritten Blocks mit AP1000 (Revision 15) am Standort Diablo Canyon, der sich in einem aktiven Erdbebengebiet im Süden des US-Bundesstaats Kalifornien befindet. Auf den Standort Diablo Canyon bezogen muss ein Kernreaktor allerdings Beschleunigungen von rund 0,5 g aushalten und noch sicher abgeschaltet werden können. Der AP1000 würde diverse Modifikationen benötigen um den höheren Erdbebenstandards zu entsprechen. Eine Alternative bietet Westinghouse bereits an, den Einbau eines Seismikmoduls. Die Kosten für die Anlage würden sich allerdings stark erhöhen. Dies zeigte bereits der Bau der ersten beiden Blöcke des Kernkraftwerks Diablo Canyon, die ebenfalls von Westinghouse geliefert wurden. Beide Blöcke wurden verstärkt um Beschleunigen von bis zu 0,76 g auszuhalten und sind damit die am besten gegen solche Beschleunigungen ausgelegten Blöcke in den USA. Aufgrund der geringen seismischen Festigkeit kann der AP1000 nicht in aktiven Erdbebengebieten errichtet werden, so wäre der Block in Japan nicht genehmigungsfähig.[80] Aufgrund dieses Defizits begann Westinghouse zusammen mit Toshiba im Jahr 2012 die Entwicklung eines erdbebensicheren AP1000, der in einigen Gebieten im Westen der Vereinigten Staaten von Amerika, sowie im Ausland errichtet werden könnte. Problemzonen sind in diesem Zusammenhang insbesondere der nordöstliche Punkt des Hilfsanlagen- und Schildgebäudes, die Ecke der beiden Gebäude zum Brennstofflagergebäude, sowie der Dachbereich des Schildgebäudes mit dem PCCWST, interne Strukturen im Containment wie der Bereich um den Reaktordruckbehälter, die Arbeitsebene und das Containment selbst nahe dem Polarkran. Nach Plan soll die Nuclear Regulatory Commission ein überarbeitetes Design bis September 2015 genehmigen. Die Anlage selber soll als Basis der Revision 19 entspringen, allerdings nur eine Option sein und kein Standarddesign.[81]

Der AP1000 weist durch sein Aushängeschild, das passive Containmentkühlsystem gleichzeitig ein schweres Defizit auf. Arnold Gundersen von der Fairewinds Association analysierte den AP1000 (Revision 18) im Auftrag der AP1000 Oversight Group, die für die Lizenzierung des Reaktors zuständig war. Gunderson stellte aufgrund des mangelnden sekundären Containments und der offenen Bauweise fest, dass der Sicherheitsbehälter aus Stahl einer etwaigen stärkeren Korrosion ausgesetzt sein würde als bisherige Anlagen. Tatsächlich gab es bereits zuvor im Jahr 2009 im Kernkraftwerk Beaver Valley ein durch Korrosion entstandenes Loch am Containment mit einer Größe von rund 3×9 Zoll. Das Loch bestand womöglich seit dem Jahr 2006. Bis 2009 wurden nur Sichtprüfungen vorgenommen, im Jahr 2009 allerdings eine Druckprüfung, bei der das Loch erst entdeckt wurde. Bezogen auf den AP1000 bemängelte die Nuclear Regulatory Commission bereits im Jahr 2003 die hohe Korrosionswahrscheinlichkeit am AP1000-Containment, die seitens Westinghouse am Anfang nicht evaluiert wurde. Tatsächlich ist unter den Auslegungsbedingungen das Containment nach dem ASME-Kodex aus dem Jahr 1998 mit 4,4 Zentimeter Dicke am dünnsten Bereich sehr nahe an der vorschriftsmäßigen Auslegungsgrenze von 4,4 Zentimeter entworfen worden. In der überarbeiteten Version des ASME-Kodex im Jahr 2001 und 2002 wurde die Auslegungsgrenze leicht auf 4,38 Zentimeter reduziert, allerdings eine maximale Korrosionsgrenze von nicht mehr als 0,06 Zentimeter festgesetzt. Westinghouse reagierte darauf zumindest im unteren Bereich des Sicherheitsbehälters die Wandstärke auf 4,76 Zentimeter zu erhöhen. Das Loch am Containment von Beaver Valley konnte sich allerdings tatsächlich durch das dort 11,43 Zentimeter dicke Containment bilden, was beim AP1000 durch die weitaus dünnere Schicht schneller passieren kann und begünstigt wird.[82]

Da eine stetige Luftzirkulation zwischen dem Schildgebäude und dem Containment besteht wird die Korrosion an unzugänglichen Stellen begünstigt, insbesondere bei Standorten an Meeren, wo die salzige Luft direkt über den Stahl geleitet wird. Ein konkretes Beispiel ist beispielsweise das Kernkraftwerk Turkey Point, an dem zwei AP1000 geplant sind. Die Minerale begünstigen den Angriff des Stahlcontainments. Dieser Effekt kann allerdings auch an Standorten mit Kühltürmen begünstigt werden, indem feine Wassertropfen ebenfalls durch das passive Kühlsystem an das Containment gelangen können. Eine dritte Begünstigung für die Korrosion ist der Wassertank, der bei einer Leckage, beispielsweise durch ein nicht voll geschlossenes Ventil, ein Loch in das Containment über eine längere Periode tropfen könnte. Abgesehen davon könnte sich das Wasser zwischen dem Beton und dem Stahl des Containments, aufgrund der fehlenden Bindung, ansammeln und ebenfalls Korrosion an unzugänglichen Stellen fördern. Die Korrosion selbst ist zwar ein schwerwiegendes, allerdings lösbares Problem, wird aber problematischer durch den Kamineffekt. Bei einer Störung und den Austritt von radioaktiven Gasen wird das Ausdringen derer und die Verbreitung durch diese natürliche Luftzirkulation gefördert. Bei einem etwaigen Unfall geht Fairewinds davon aus, dass bei einem Loch im Containment mit einem Durchmesser von rund 10,16 Zentimeter bei einer Leckrate von 100 Kubikfuß die Anwohner in der niedrig besiedelten Zone einer Strahlendosis von rund 25 rem (250 mSv) ausgesetzt werden.[82] Tatsächlich führten diese Bedenken dazu, dass Gregory Jaczko, Vorsitzender der Nuclear Regulatory Commission dazu aufgerufen wurde, die Lizenzierung der 14 geplanten AP1000 zu unterbrechen, bis das Problem gelöst wurde.[83] Westinghouse hatte bereits zuvor erwogen am oberen Austritt des Kamins ein Filtersystem zu installieren. Das Problem wäre allerdings nicht voll gelöst worden.[84] Das Design ist bis heute unverändert.

CAP150

Der CAP150 ist ein kleiner modularer Reaktor, mit integralem primären Kühlsystem. Die Entwicklung dieses Modells begann bereits im Februar 2012 und wurde neben der Entwicklung des CAP1400 große Wichtigkeit zugewiesen.[85] Grund für die Entwicklung eines solchen kleinen Modells ist der geplante Ersatz kleiner konventioneller Kraftwerke in abgelegenen Stromnetzen und für Fernheizzwecke. Der Reaktor stellt die bisher einzige in Entwicklung befindliche Modifikation des Advanced Passiv dar, der über größere Sicherheitsmargen verfügen soll (Betrieb über 7 Tage ohne Eingriff eines Operators) als die bisherigen Schwestermodelle. Der Block soll eine Leistung von rund 450 MWth erreichen, davon 150 MWel. Die Standzeit des Designs wird bei rund 80 Jahren liegen und damit 20 Jahre über die Standzeit der Schwestermodelle bei einer Verfügbarkeit von rund 95 % und einem Brennstoffzyklus von ganzen drei Jahren. Ein besonderer Vorteil soll sein, dass die Brennelemente des Typs FA300-3 und FA300-4 genutzt werden können, die bereits in Reaktoren des Typs CNP-300 genutzt werden. Die Kapitalkosten des Blocks sollen bei rund etwas mehr als 5000 Dollar/kW liegen. Die Elektrizität soll rund 0,09 $/kWh kosten. Die Anlage soll dadurch im Kapital um mehr als 75 %, und in den Erzeugungskosten um etwas mehr als 20 % teurer als die großen Blöcke vom Typ CAP1400 sein.[39]

CAP1000

Der CAP1000 ist eine auf chinesische Verhältnisse angepasste Version des AP1000. Im Gegensatz zum AP1000 selbst wurde das Modell den chinesischen Anforderungen angepasst und die Materialien, sowie Komponenten abgeändert oder durch chinesische ersetzt. Die Linie hat im Gegensatz zum AP1000 allerdings teilweise schlechtere Parameter. Weiter ist der Aufbau von mehrblöckigen Anlagen reorganisiert und vereinfacht worden, was aufgrund der lokalen Vorschriften für die Inlandskernkraftwerke notwendig war. Der AP1000 wäre für den Bau im Inland nicht genehmigungsfähig gewesen. Ferner wurden Lehren aus dem Unfall im Kernkraftwerk Fukushima-Daiichi gezogen, mit Notschaltwarte, der Verbesserung der langfristigen Wasserzufuhr, der langfristigen Stromversorgung und ein Gebäude für Notfallsituationen, die der AP1000 nicht standardmäßig hat. Abänderungen fanden weiter an den Kennwerten der Anlage statt, so wurden unter anderem die Betriebstemperaturen und Drücke verringert, sowie der Auslegungsdruck des Containments verringert. Es handelt sich dabei um die chinesische Standardversion, die im großen Maßstab an den Inlandsstandorten und den Küstenstandorten errichtet werden soll.[37][38] Insgesamt sind 80 % des Equipments baugleich, und damit ein höherer Teil als beim AP1000, lediglich 20 % der Anlage sollen entsprechend auf den Standort ausgerichtet werden. Dadurch soll ein möglichst hoher Grad an Standardisierung erreicht werden.[86] Die Entwicklung des Modells soll im Juni 2013 abgeschlossen werden und die Baulinie bereit für den Bau sein.[37] Für den Bau des CAP1000 haben nur zehn Unternehmen in der Volksrepublik die Genehmigung erhalten. Diese sind:[42]

- Harbin AC/DC Motor Company

- Harbin Power Equipment Company, Qinhuangdao

- Shanghai Electric Nuclear Power Equipment Company

- Shanghai First Machine Tool Works

- Dongfang Electric Heavy Machinery Company Limited, Guangzhou

- China First Heavy Industries

- Deyang Heavy Equipment Company

- Dalian Heavy Industry and Crane Company

- Taiyuan Heavy Industry Company Limited

- Shenyang Turbo Machinery Company

Primär löst der CAP1000 den AP1000 ab. Lediglich die ersten vier Anlagen (Sanmen 1 und 2, Haiyang 1 und 2) werden mit dem AP1000 ausgestattet, alle folgenden Blöcke sind mit CAP1000 vorgesehen.[87] Wirtschaftlich wurde der CAP1000 auf den chinesischen Markt optimiert und ist im Schnitt kostengünstiger als der AP1000.[88] Das Design wurde neben den Einsatz in China auch in Argentinien vorgestellt als optionales Reaktormodell für Atucha-3, dem vierten Kernkraftwerk des Landes.[89]

|

CAP1000 (Generation III+) | |||||||

|---|---|---|---|---|---|---|---|---|

| Kraftwerk | Reaktor | Primärkreis | Turbosatz | |||||

| Leistung (G): | 1250 MWel | Leistung: | 3400 MWth | Schleifen: | 2 stck. | Anzahl | 1 stck. | |

| Leistung (N): | 1000 MWel | Eintrittstemperatur: | 279,4 °C | Betriebsdruck: | 155,13 bar | Hochdruckteile: | 1 stck. | |

| Eigenbedarf: | 250 MWel | Austrittstemperatur: | 315,6 °C | Pumpenvolumenstrom: | 4968 m³/s | Niederdruckteile: | 3 stck. | |

| Wirkungsgrad: | 30 % | Höhe des Kerns: | 4,267 m | Pumpenleistung: | 4,48 MW ×4 | Aufbau: | HP+LP+LP+LP+G | |