|

WWER-1200

![]() Dieser Artikel entstand in Kooperation mit der Nuklearia e.V., bei der Sie weitere Informationen zum Thema finden können:

Dieser Artikel entstand in Kooperation mit der Nuklearia e.V., bei der Sie weitere Informationen zum Thema finden können:

Der WWER-1200 (russisch ВВЭР-1200) ist eine von Gidropress Podolsk entwickelte Baulinie mit Druckwasserreaktor. Bei dem Reaktormodell handelt es sich aktuell um das Flaggschiff der russischen Atomwirtschaft auf dem Exportmarkt und den weltweit ersten Reaktor der Generation III+, der in Betrieb genommen wurde. Der WWER-1200 ist eine evolutionäre Entwicklung der WWER-Baulinie und baut auf die Erfahrungen der zuvor vermarkteten Reaktoren auf. Das Modell ist insbesondere im Exportmarkt mit mehreren Projekten außerhalb der russischen Föderation platziert, während in Russland selber eher der Bau von Anlagen des Typs WWER-1300 verfolgt wird. Aufgrund des Exporterfolgs der Reaktorlinie plant Rosatom den WWER-1200 in rund 30 Ländern unter den Markennamen mit der lateinischen Schreibweise VVER.1200 und der kyrillischen Schreibweise ВВЭР.1200 zu registrieren,[1] was am 18. Juli 2017 unter anderem in der Europäischen Union erfolgte.[2] Die Vermarktung geschieht bereits unter den beiden Varianten VVER.1200E für den Reaktortyp mit eher aktiven Sicherheitssystemen, sowie VVER.1200M für den Reaktortyp mit eher passiven Sicherheitssystemen. Beiden Anlagen liegt jedoch das gleiche Basisreaktorsystem zugrunde.[3] Im internationalen Wettbewerb steht das Reaktormodell unter großem Konkurrenzdruck.

Geschichte

Im Jahr 2005 ersetzte durch Erlass des russischen Ministerpräsidenten Michail Fradkow der 1998 ehemalige russische Ministerpräsident und 1997 bis 1998 Energieminister der russischen Föderation, Sergei Kirijenko, den bisherigen Chef der Föderalen Agentur für Kernenergie Russlands, Aleksandr Rumjantsew. Grund hierfür sind die Pläne des russischen Präsidenten Wladimir Putin gewesen, den Nuklearsektor in einem Staatsunternehmen zu reorganisieren, sowie die Tatsache, dass der Nuklearsektor ein sicherheitsstrategischer Bereich sei und Kirijenko ein hohes persönliches Vertrauen von Wladimir Putin habe, diese Aufgaben zu übernehmen.[4] Die russische Atomwirtschaft sah sich zu diesem Zeitpunkt eher in einer schlechten Zukunftslage aufgrund wenig modernisierter Technologie, alternden Kernkraftwerken und fehlender finanzieller Mittel für die Modernisierung oder den Neubau dergleichen. Im Rahmen einer Reorganisierung von Rosatom und der Atomwirtschaft sprach Kirijenko erstmals öffentlich beim World Nuclear Fuel Cycle 2006 meeting der World Nuclear Association und des Nuclear Energy Institute im April 2006 in Hongkong, dass man eine neue Strategie verfolge, die einerseits die Gründung des Staatsunternehmen Rosatom vorsehe, als auch den Bau von neuen Kernkraftwerken mit einer Leistung zwischen 1000 und 1100 MW bis 2020 und 2030, zwei pro Jahr, um den Atomstromanteil auf 23 bis 25 % zu erhöhen, sowie die alten bestehenden Anlagen zu ersetzen.[5]

Im Oktober 2006 erklärte Kirijenko auf dem 31. jährlichen Symposium der World Nuclear Association, dass das Bauprogramm für zwei neue Blöcke ab dem Jahr 2007 genehmigt wurde mit einer Leistung von 1200 MW bis 1500 MW pro Block.[6] Allerdings war noch im gleichen Jahr klar, und eine Entscheidung dazu getroffen worden, dass man das einzige mit 1500 MW fähige Modell, der WWER-1500, nicht für die neuen Projekte berücksichtigen werde, da das Stromnetz der russischen Föderation keinen Ausfall einer so großen Erzeugungskapazität kurzfristig stemmen kann.[7] Auf dieser Basis wurde entschieden, einen Reaktor zu verwenden, der eine Leistung zwischen 1100 MW und 1200 MW erreicht, der zu diesem Fall jedoch noch nicht entwickelt worden war.[8] Auf dieser Basis wurden die Anforderungen AES-2006 entwickelt, denen dieser Reaktor entsprechen sollte:[9]

- Mindestens 1150 MW Leistung

- Möglichkeit die Leistung auf 1200 MW zu erhöhen

- Verfügbarkeitsfaktor von 92 %

- Brennstoffzyklus von bis zu 24 Monaten

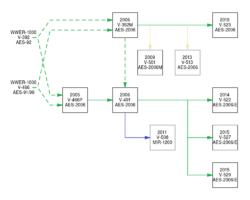

Noch im Jahr 2006 legte der WWER-Designer OKB Gidropress mit den beiden führenden Designern für Kernreaktoren in Russland, Atomenergoprojekt Moskau und Atomenergoprojekt Sankt Petersburg, den Entwurf für den WWER-1200 vor, der in zwei unterschiedlichen, aber baulich ansonsten gleichen Versionen, einmal als V-392M auf Basis des WWER-1000/392 (AES-92) und als V-466P (später V-491) auf Basis des WWER-1000/466 (AES-91/99), ein einmal mehr passives und einmal als mehr aktives Design, zwei unterschiedliche Varianten demonstrieren sollte, auf deren Basis für die russische Atomwirtschaft ein Standardmodell für den Ersatz der bestehenden Anlagen gewählt werden soll.[10]

Tatsächlich handelt es sich beim WWER-1200 mehr oder weniger um eine lediglich vergrößerte Variante des WWER-1000, weshalb es sich um ein evolutionäres Design handelt.[11] Bereits 1987 war vorgeschlagen worden, die Leistung des WWER-1000 auf bis zu 3200 MWth zu erhöhen, insbesondere im Zusammenhang mit einem längeren Brennstoffzyklus, der zu einer höheren Effizienz geführt hätte, sofern wichtige Modernisierungen vorgenommen worden wären.[12] Dies erforderte allerdings auch Modifikationen am Reaktor selbst, was dazu führte, dass das Ischorawerk in Sankt Petersburg zusammen mit Gidropress den Reaktor des Typs WWER-1000/392 entwickelte, der im Vergleich zu den Vorgängermodellen etwas verlängert, und erstmals ab 1996 für das Kernkraftwerk Buschehr gefertigt wurde. Für die Anforderung des WWER-1200-Reaktordruckbehälters, der ab 2006 geplant wurde mit einer Standzeit von 60 Jahren und erhöhter thermischer Reaktorleistung von 3200 MWth, griff man auf Empfehlungen seitens dem Ischorawerk und dem Kurtschatow-Institut auf, die bereits 1989 evaluiert wurden, darunter ein vergrößerter Durchmesser des Reaktors, um die Neutronenbelastung zu senken, sowie ein neues Prüfprogramm für Reaktoren dieses Typs. Abgesehen von einem ebenfalls leicht modifizierten Reaktorstahl, ist die Konstruktion des Reaktors selbst nahezu unverändert.[11] Nach eigener Angabe gibt der Designer der Reaktorsysteme, OKB Gidropress, offiziell an, dass sich auch die beiden Basisvarianten des WWER-1200, V-392M und V-491, im Bezug auf die Hauptkomponenten nicht unterscheiden, jedoch der identische Aufbau im Primärkreis bis zu 30 % voneinander abweicht.[13]

Im Rahmen einer anstehenden Kooperation zwischen Rosatom und Siemens wurde seitens des TÜV Süd 2009 die Technik des WWER-1200 untersucht. Der zuständige Experte des TÜV, Hannes Wimmer, lobte die passive Bauweise der Anlage und hob hervor: „Westliche Sicherheitsstandards werden eingehalten oder sogar übertroffen.“[14] Die ersten beiden Reaktoren des Typs WWER-1200 gingen noch während der Entwicklungsphase 2007 im Kernkraftwerk Nowoworonesch II und Leningrad II in Bau. Noch während der Bauphase unterzeichnete Rosatom mehrere Verträge für den Export des Reaktors nach Weißrussland, Türkei, Finnland, Ungarn, Ägypten und Bangladesch. Am 5. August 2016 ging Nowoworonesch II-1 als erster Reaktorblock dieser Baulinie ans Netz, gleichzeitig als leistungsstärkster Reaktorblock Russlands und weltweit erster Reaktor der Generation III+.[15] Im Jahr 2017 erhielt Nowoworonesch II-1 vom in Energetikerkreisen renommierten POWER magazine als eine von drei Anlagen den Preis TOP PLANT 2017.[16][17] Russland konnte durch den WWER-1200 damit ein zweites mal in Folge den Titel TOP PLANT erwerben, 2016 zuletzt mit dem BN-800 im Kernkraftwerk Belojarsk.[18] Am 9. März 2018 ging Leningrad II-1 als erster Reaktorblock der eher aktiv gesicherten Version 491 als weltweit zweiter Reaktorblock der Generation III+ erstmals bei einer Reaktorleistung von 35 % mit einer elektrischen Leistung von 240 MW ans Netz.[19]

Am 27. Dezember 2016 beantragte Rosatom das Eintragen der Bezeichnung VVER-1200 als Handelsname in der europäischen Union. Der Handelsname wurde am 18. Juli 2017 registriert und ist rechtlich geschützt bis zum 27. Dezember 2026. Für den Handelsnamen hat Rosatom zudem ein Logo für den Reaktor hinterlegt.[2]

Am 8. Juni 2018 wurde der Export des WWER-1200 weiter beflügelt durch die Unterzeichnung eines Abkommens zwischen China und Russland über den Bau von vier WWER-1200, jeweils zwei an den Standorten Tianwan und Xudabao.[20]

Infolge der weiteren Entwicklung des Designs wurde insbesondere das Thema Einwirkungen von Außen berücksichtigt, darunter der Absturz eines Flugzeugs auf das Kernkraftwerk. Während zwar das Reaktorgebäude darauf ausgelegt ist einem großen Flugzeug standzuhalten, ist dies bei den vor dem Reaktorgebäude vorgelagerten Sicherheitsgebäude, in dem Notspeisesystreme von vier Sicherheitssträngen untergebracht sind, nicht der Fall. Es wird angenommen, dass es maximal den Absturz eines 220 Tonnen schweren und 100 Meter pro Sekunde schnellen Verkehrsflugzeug standhalten würde, entsprechend der Auslegung für das Kernkraftwerk Paks 2. Technisch ist es zwar möglich die Gebäude so weit zu verstärken, dass sie einem solchen Flugzeug standhalten können, jedoch werden dadurch die Anlagenkosten signifikant erhöht, während die Gesamtwahrscheinlichkeit eines Absturzes nur klein ist und daher die Kosten nicht rechtfertigt. Aus der rationalen Sicht wird es daher als ökonomischer angesehen neue Sicherheitssysteme als zusätzliches Backup zu installieren und diese im Nebengebäude des Reaktorgebäudes zu installieren, sodass eine physische Trennung von 40 Metern erreicht wird, womit die IAEA-Anforderungen für solch einen Fall erfüllt werden.[21]

Technik

Das zentrale Reaktorsystem des WWER-1200 ist bei allen vermarkteten Varianten identisch, lediglich der Aufbau und die Zusammensetzung der Sicherheitssysteme unterscheiden sich. Als Basis für die technische Beschreibung werden daher die Basismodelle V-392M und V-491 behandelt, sowie Besonderheiten für einzelne Unterversionen, falls vorhanden, ergänzend genannt.

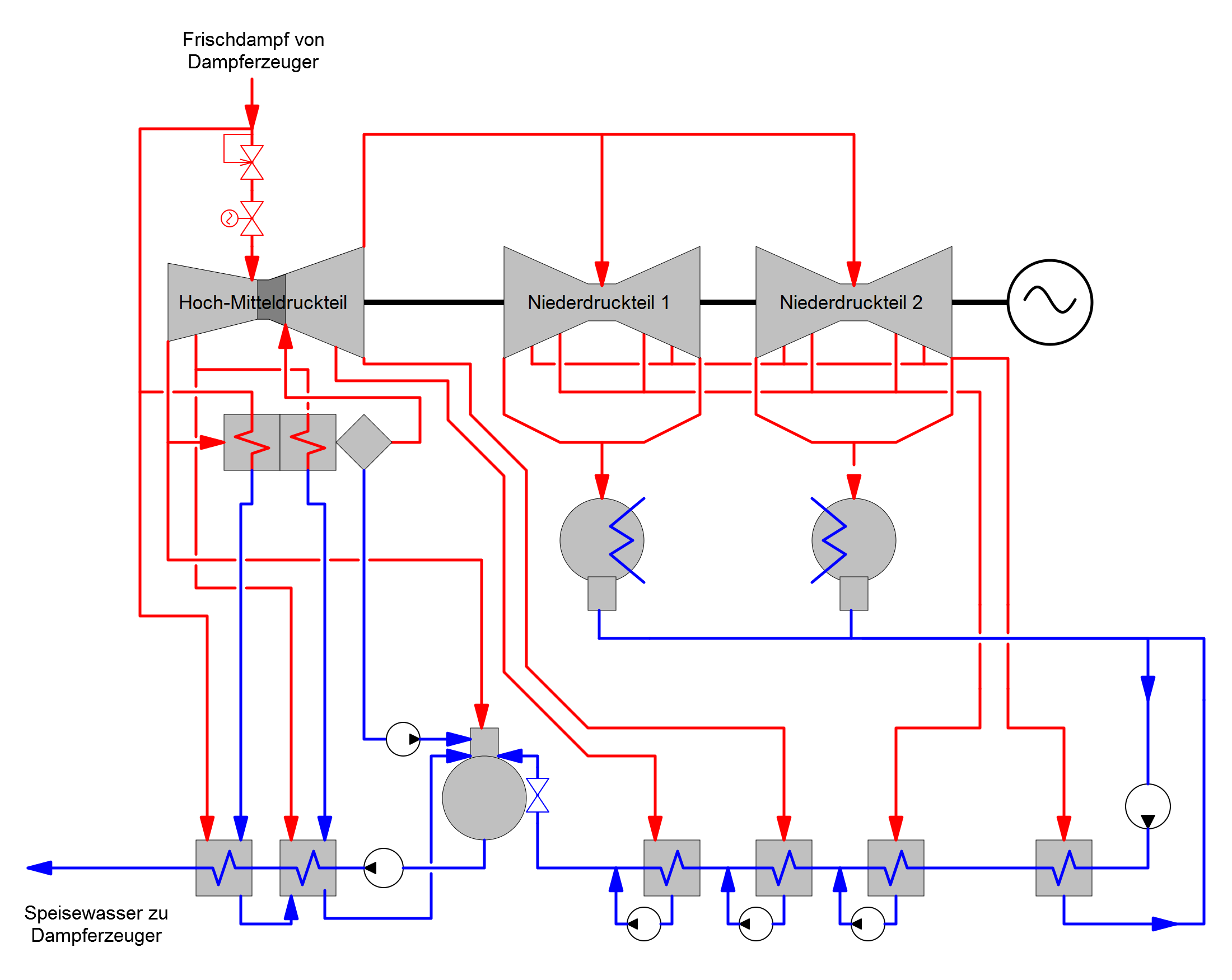

Kreisprozess

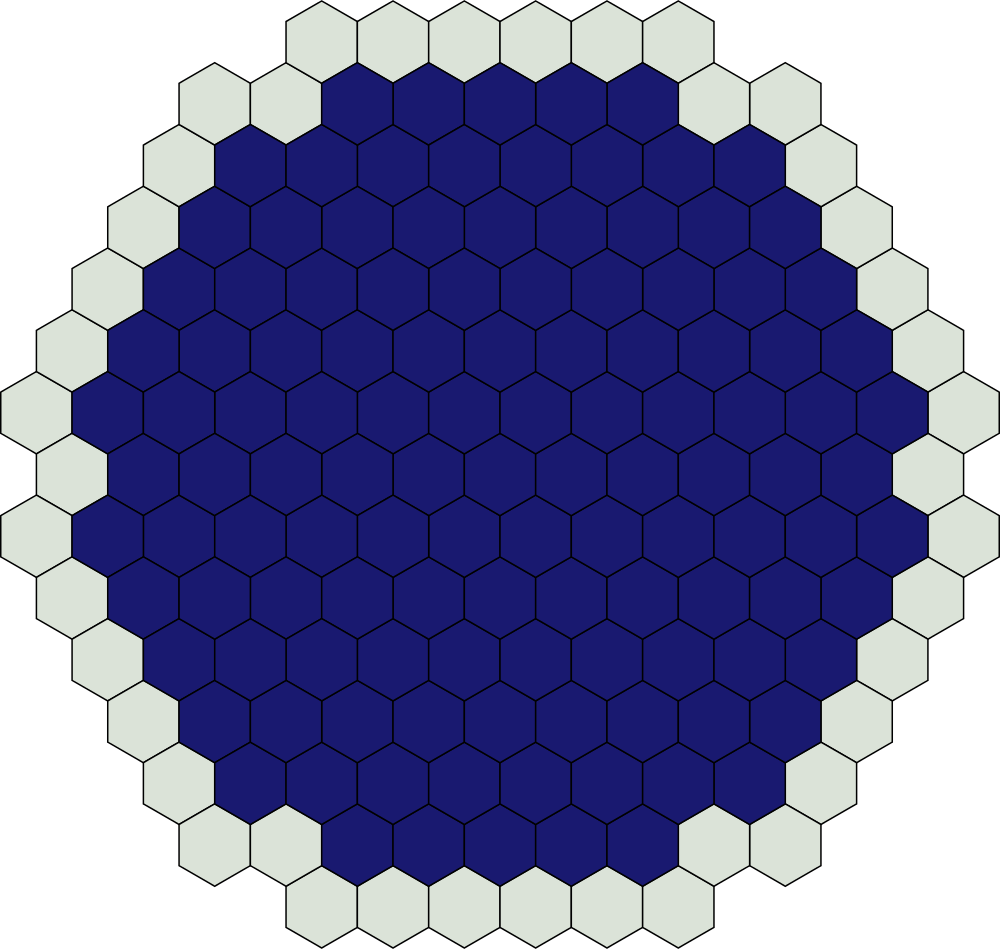

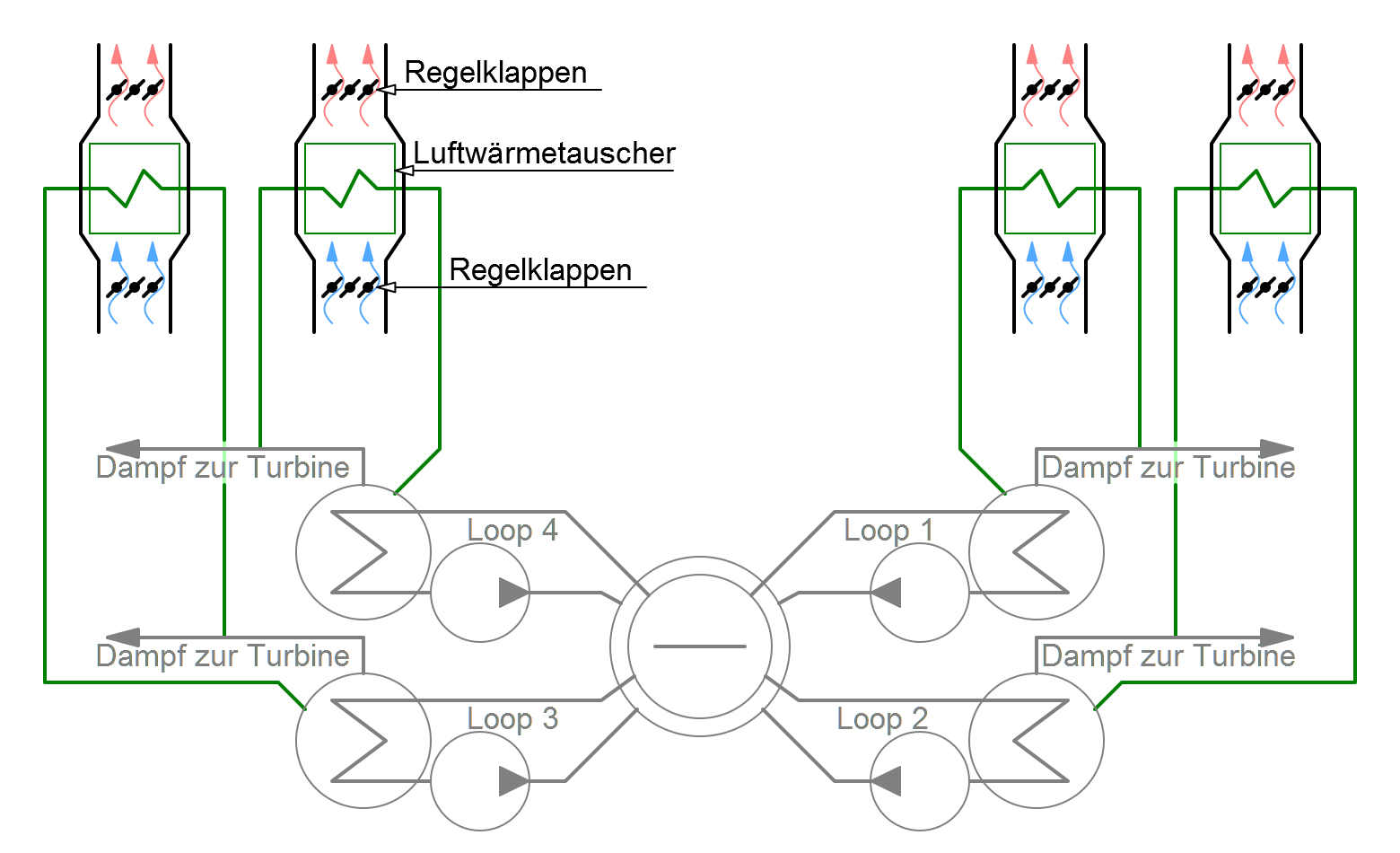

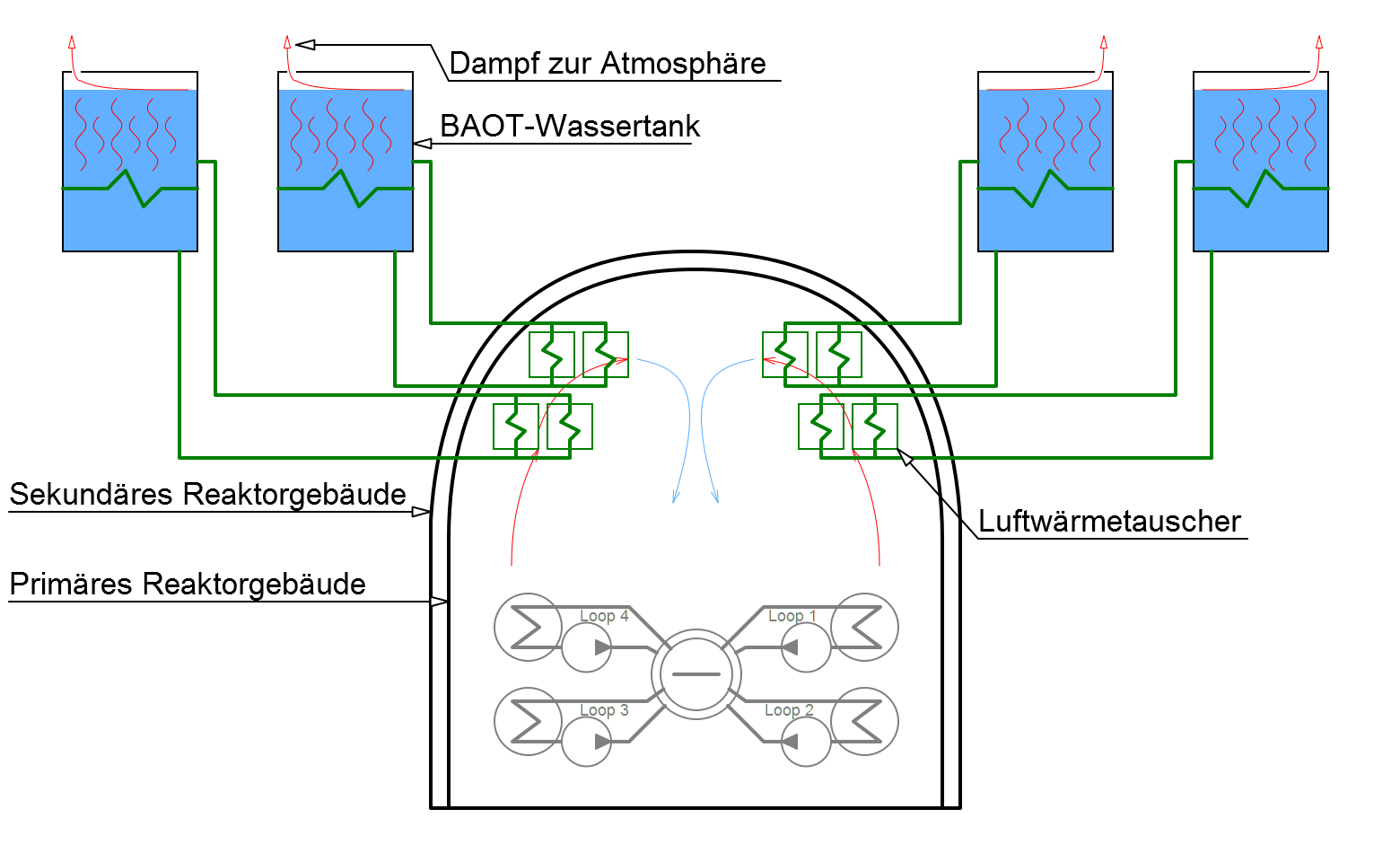

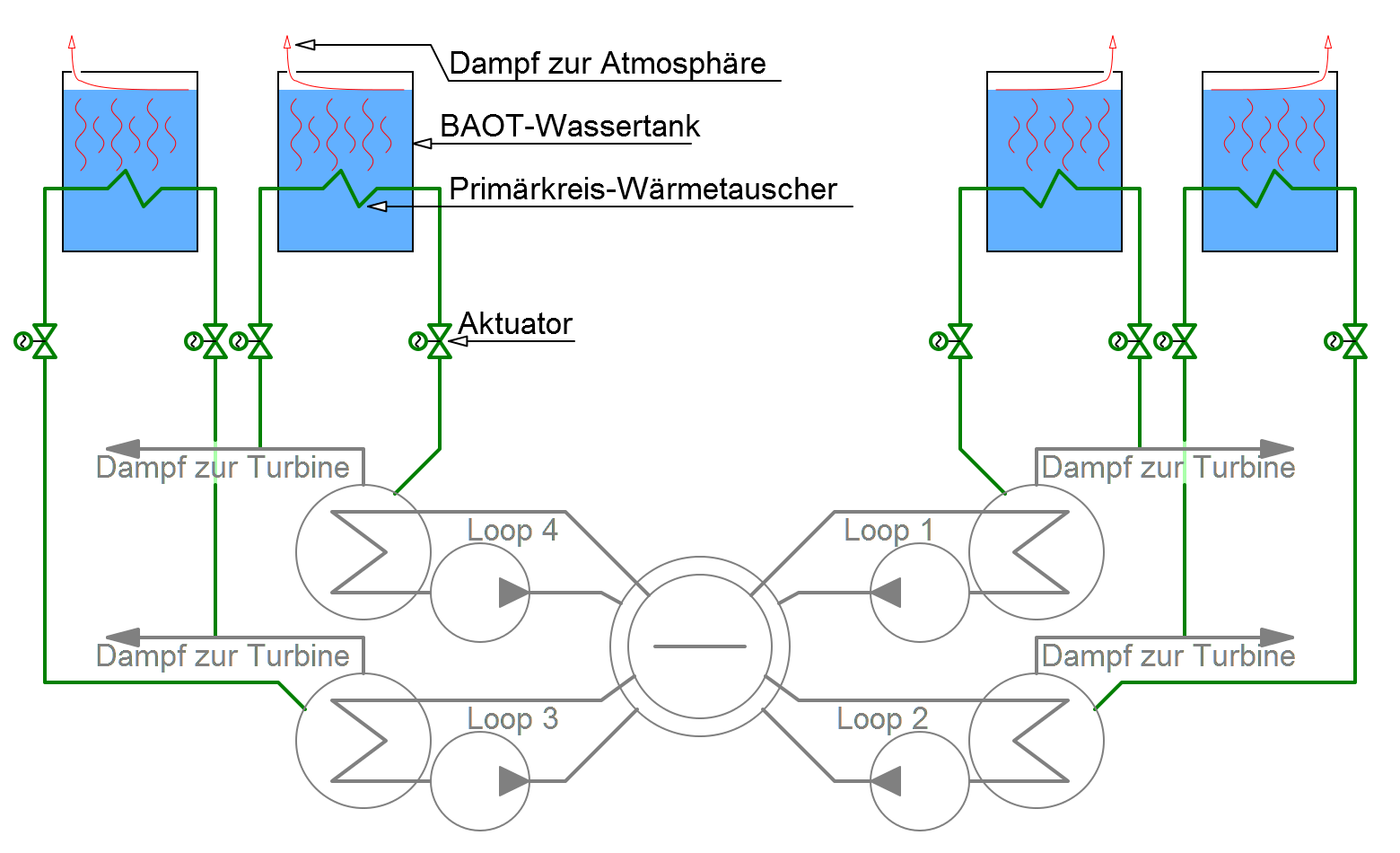

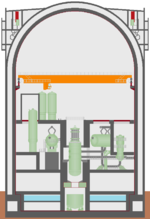

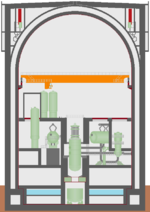

Beim WWER-1200 handelt es sich um einen Druckwasserreaktor mit vier Primärkreisläufen, Auslegungsbasis waren die vorherigen Anlagen des Typs WWER-1000. Die Anlage ist dabei schematisch in zwei Teile geteilt: Den nuklearen Teil, insbesondere das Volldruck-Doppelcontainment mit dem Reaktordruckbehälter und den vier Primärkreisläufen, dem internen Abklingbecken und den versionsunterscheidenden passiven Wärmeabfuhrsystemen, die sich konstruktiv stark unterscheiden, sowie den konventionellen Teil mit der Maschinenhalle, in der sich Dampfturbine, Kondensator sowie die sekundären Auskopplungsmöglichkeiten für Fern- und Prozesswärme befinden.[22][23]

Das Kühlmittel Wasser wird in den Primärkreisläufen unter einem Druck von 162 bar über die vier kalten Stränge der Loops, welche einen Innendurchmesser von 850 mm besitzen, in den Reaktordruckbehälter geleitet und strömt dort die Innenwand entlang nach unten. Am Boden wird die Flussrichtung umgekehrt, so dass der Kern von unten durchströmt wird, und sich das Wasser von etwa 298,2 °C auf ungefähr 328,9 °C aufheizt. Von dort aus fließt es über die vier heißen Stränge der Loops durch die Rohrleitungen mit ebenfalls 850 mm Innendurchmesser durch die Heizrohre der vier Dampferzeuger, welche als Rohrbündelwärmeübertrager ausgelegt sind. Nach der Wärmeübertragung wird das Kühlmittel jedes Kreislaufes mit einer Kreiselpumpe zurück in den Reaktorkern gepumpt. Um den Druck in den Kreisläufen zu halten, besitzt einer der Loops einen Druckhalter, welcher sich zwischen der Heißseite und dem Dampferzeuger befindet. Der Massenstrom durch den Kern beträgt bei einer Nennleistung von 3200 MWth etwa 86.000 m3/h.[22][23]

Der Primärkreislauf hat nur die Aufgabe, die Wärme des Kernreaktors an einen sekundären Wasserkreislauf abzugeben, welcher als Clausius-Rankine-Kreisprozess ausgeführt ist. In den vier Dampferzeugern wird dabei Sattdampf bei 70 bar Druck und etwa 283,8 °C erzeugt, welcher über vier Leitungen über redundante Sicherheitsventile aus dem Containment in das Maschinenhaus und dort in die Dampfturbine strömt, wo der Turbosatz elektrische Energie erzeugt. Dabei wird der Dampf nach dem Durchströmen der Hochdruckturbine, je nach Turbinentyp, in zwei oder vier parallele Wasserabscheider-Zwischenüberhitzer geleitet, um danach in die zwei oder vier Niederdruckturbinen eingespeist zu werden. Kondensatpumpen fördern das Kondensat aus dem Kondensator in den Speisewasserbehälter über eine Niederdruck-Vorwärmstrecke, bevor es in einen Entgaser fließt. Dieser wird von den Wasserabscheidern bespeist. Danach wird das Wasser von der Speisewasserpumpe des jeweiligen Dampferzeugers durch den Hochdruck-Speisewasservorwärmer gepumpt, welcher von den Zwischenüberhitzern mit Restwärme versorgt wird. Danach wird es mit 225 °C in den Dampferzeuger gespeist und der Kreislauf beginnt von vorn.[22][23]

Reaktordruckbehälter

Der Reaktordruckbehälter ist die zentrale Einheit des Kraftwerks, da hier durch den Kernreaktor Masse direkt in Energie umgesetzt wird. Konkret geschieht dies durch induzierte Spaltung (Fission) von schweren Atomkernen, wobei die daraus entstehenden Spaltprodukte einen höheren Massendefekt aufweisen als das schwere Ausgangsnuklid der Kernspaltung. Der WWER-1200 verwendet als Leichtwasserreaktor thermische Neutronen, das Wasser im Primärkreislauf dient gleichzeitig als Moderator und als Kühlmittel. Das Moderieren (Abbremsen) der Neutronen erhöht dabei den Wirkungsquerschnitt für die Kernspaltung des Brennstoffes und verringert im Verhältnis den Einfangquerschnitt nicht spaltbarer Schweratome wie Uran-238. Bei steigender Temperatur im Reaktor bilden sich verstärkt Dampfblasen aus, die Moderationswirkung des Wassers lässt nach, der Wirkungsquerschnitt sinkt und folglich auch die Zahl der Kernspaltungen (negativer Dampfblasenkoeffizient). Sicherheitstechnisch sinnvoll, behindert diese Eigenschaft jedoch eine beliebige Erhöhung der Leistungsdichte, sodass die Blockleistung im Laufe des Anlagenlebens nur durch bessere Dampfturbinen und effizientere Wärmetauscher erhöht werden kann. Während des Betriebes wird dem Wasser Borsäure zugesetzt. Da Bor ein wirksamer Absorber für Neutronen ist, kann durch die Borsäurekonzentration die Leistung des Reaktors geregelt werden. Eine weitere automatische Leistungsregelung ergibt sich aus der physikalischen Abhängigkeit der Reaktivität von Brennstoff- und Kühlmitteltemperatur. Eine Temperaturerhöhung im Reaktor bedeutet auch eine erhöhte Brennstofftemperatur: Dadurch steigt die Neigung des durch thermische Neutronen schlecht spaltbaren Uran-238, Neutronen zu absorbieren.

Der Reaktordruckbehälter besitzt einen Innendurchmesser von 4,232 m und eine Wandstärke von 197,5 mm. Ohne Reaktordeckel beträgt die Gesamthöhe 11,185 Meter, bei einer Masse von 323 Tonnen. Der Behälter besteht dabei aus Ferritstahl, welcher in ringförmige Strukturen geschmiedet und anschließend an sechs Stellen zusammengeschweißt wird. Aus Korrosionsschutzgründen ist die Innenseite des Reaktordruckbehälters außerhalb des Kernbereichs mit 7 mm dickem rostfreiem Stahl ausgekleidet, im Kernbereich und unterhalb des Reaktorkerns beträgt die Dicke der Plattierung 9 mm. Das durch die vier Kaltseiten des Reaktordruckbehälters in diesen strömende Wasser fließt innen an der Wand entlang nach unten, um den Kern von außen zu kühlen. Am Boden befindet sich unter dem Führungsgitter ein Verteilersieb, um das Wasser gleichförmig durch den Reaktorkern zu leiten.[22][23]

Inklusive Reaktordeckel besteht der gesamte Reaktordruckbehälter aus neun Schmiedeteilen.[24] Zu Beginn wurden die ersten Reaktordruckbehälter aus dem Stahl des Typs 15Ch2NMFA der Güteklasse 1 gefertigt, der mit einem höheren Nickelanteil auch für Reaktoren des Typs WWER-1000/320 verwendet wurde. Für den WWER-1200 wurde der Anteil auf 1,3 % gesenkt, da bekanntermaßen Alterungsprobleme bei dem Stahl dieses Typs im Bezug auf die Wärmealterung nach 120.000 bis 140.000 Betriebsstunden entstehen, sowie im Block 2 des Kernkraftwerks Sapotischschja Anzeichnen für eine Versprödung in Kernnähe identifiziert wurden.[25] Die sichere Abkühltemperatur von TK0=-60 °C könnte daher für ältere Anlagen nicht mehr gelten.[24] Für Kernkraftwerke des Typs AES-2009 (heute WWER-TOI) wurde daher erwogen weiterentwickelte Stähle des Typs 15Ch2MFA-A Modifikation A oder 15Ch2MFA-A Modifikation B zu verwenden. Modifikation A mit einem begrenzten Nickelanteil von 0,2 bis 0,4 % lässt die Herstellung eines Druckbehälters mit einer Dicke bis zu 420 mm zu, Modifikation mit 0,6 bis 0,8 % Nickelanteil lässt die Herstellung eines Reaktors mit einer Dicke von 525 mm zu. 15Ch2MFA-A wurde bereits bei Reaktoren des Typs WWER-440/213 eingesetzt und bewährte sich durch seine geringe Versprödung auch im Langzeitbetrieb.[25] Grund für die Entwicklungen sind auch die European Utility Requirements, nach denen 15Ch2NMFA der Güteklasse 1 nur für einen Betrieb von 30 Jahren geeignet wäre, für den generell sicheren Einsatz für 60 Jahre. Auf Basis der Sprödbruchtemperatur der beiden Stähle des Typs 15Ch2MFA-A kann eine Betriebsstandzeit von 100 bis 120 Jahren unter EUR-Anforderungen gewährleistet werden, für den sicheren Betrieb über 150 Jahre.[26] Im Jahr 2014 entschied man sich für weitere Reaktoren des Typs WWER-1200 den Stahl des Typs 15Ch2MFA-A Modifikation A zu verwenden.[27] Einzelheiten zu den einzelnen Stählen können aus der nachfolgenden Tabelle entnommen werden.[26][28][27]

| Stahlsorte | Grenzwerte | Bruchdehnung A % |

Höchsthärte hmax |

Sprödbruchtemperatur | Neutronenflussresistenz Neutronen/cm2 |

Standzeit | |||

|---|---|---|---|---|---|---|---|---|---|

| NiNickel | PPhosphor | CuKupfer | PPhosphor+SnZinn+SbAntimon | ||||||

| 15Ch2NMFA der Güteklasse 1 | 1,0...1,3 | 0,006 | 0,06 | 0,012 | 21 | 400 | ≤-25 °C | 4...6×1019 | 60 Jahre |

| 15Ch2MFA-A Modifikation A | 0,2...0,4 | 0,006 | 0,06 | 0,012 | 12 | 480 | ≤-35 °C | 3×1020 | >120 Jahre |

| 15Ch2MFA-A Modifikation B | 0,6...0,8 | 0,006 | 0,06 | 0,012 | 12 | 520 | ≤-35 °C | 3×1020 | >120 Jahre |

Hergestellt wird der Stahl ausschließlich bei Energomashspetsstal im ukrainischen Kramatorsk, ein Unternehmen unter Atomenergoprom, oder beim Lizenznehmer OMZ im Sankt Petersburger Werk im Stadtteil Ischora bei OMZ Spetsstal. Die weitere Verarbeitung zum Schmieden findet bei einer Herstellung bei Energomashspetsstal im russischen Werk in Wolgodonsk bei der Firma Atomenergomasch, oder bei Petrosawodskmasch in Petrosawodsk statt, bei einer Produktion seitens OMZ wird vor Ort im Ischorawerk geschmiedet und anschließend weiter verarbeitet.

Reaktorkern

| Übersicht der möglichen Brennstoffzyklen[29] | |||

|---|---|---|---|

| Zyklustyp | 4×12 Monate | 5×12 Monate | 3×18 Monate |

| BE nachzuladen | 42 Stck. | 36 Stck. | 72/73 Stck. |

| Anreicherung | 4,79 % | 4,82 % | 4,70 % |

| Zyklusdauer | 343 Tage | 310 Tage | 497/510 Tage |

| Abbrand Ø | 55,5 MWd/kg | 58,4 MWd/kg | 48,4 MWd/kg |

| Abbrand maximal | 59,4 MWd/kg | 64,2 MWd/kg | 56,4 MWd/kg |

| Reaktivität mit Bor | -1 pcm/°C | -1 pcm/°C | -2 pcm/°C |

| Borkonzentration | 15,9 g/kg | 15,8 g/kg | 15,9 g/kg |

| Reaktivität ohne Bor | +0,9 % | -4,3 % | -0,3 % |

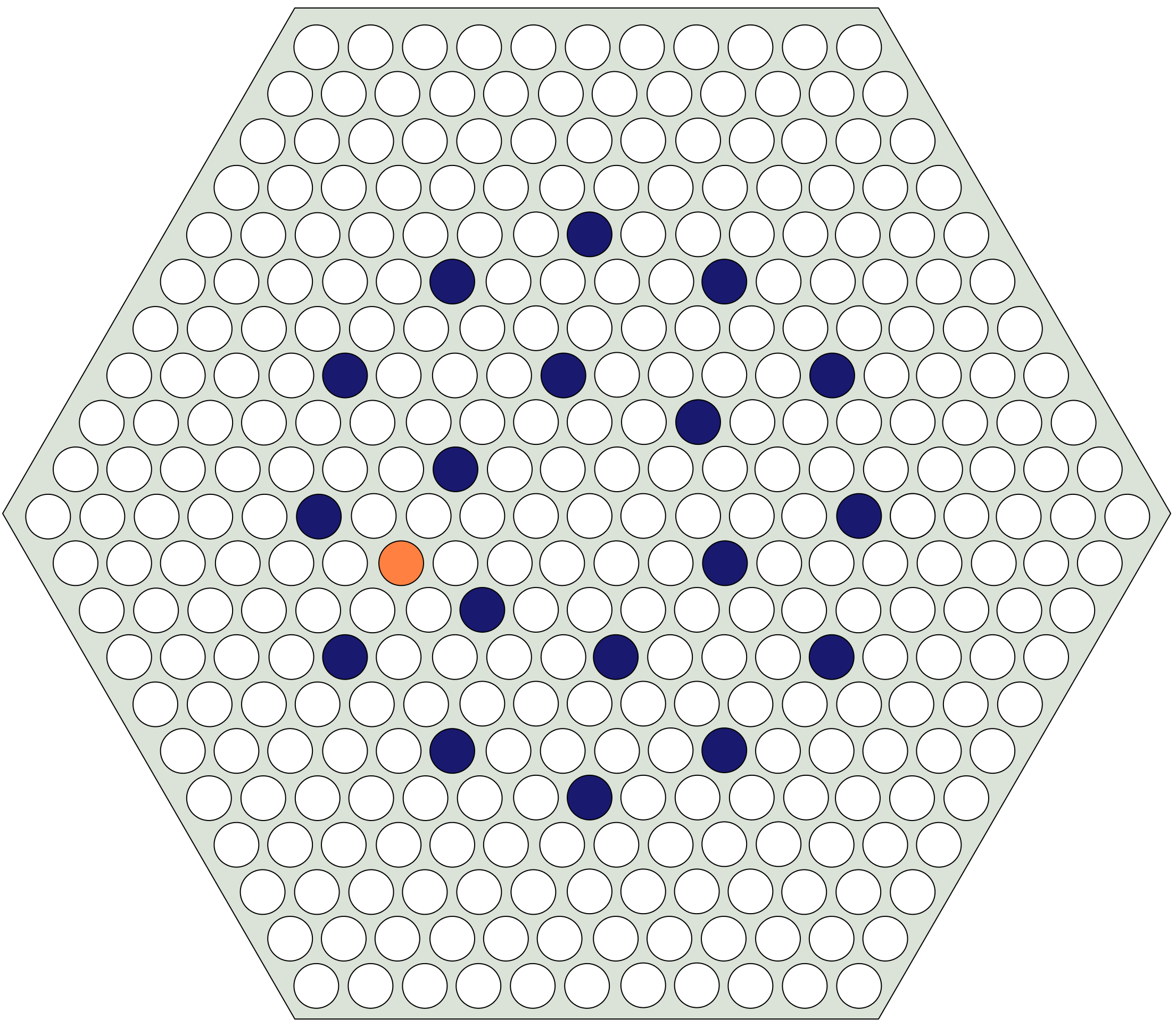

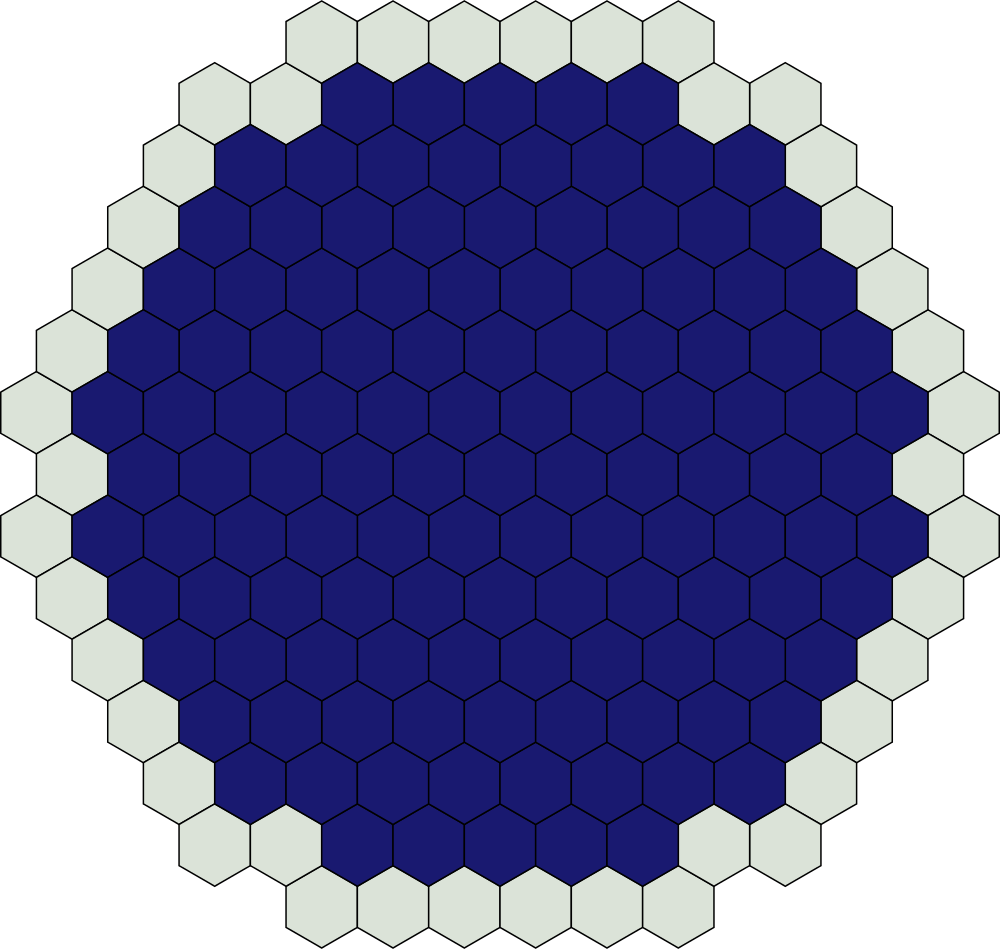

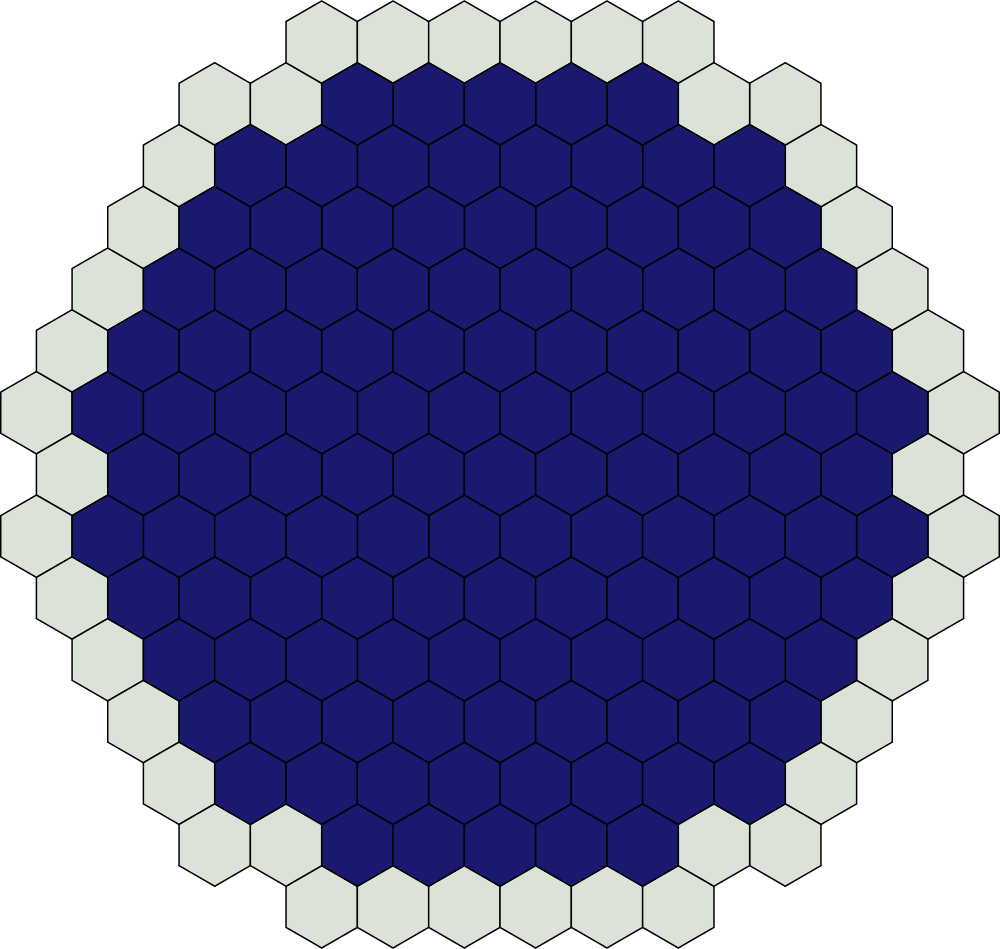

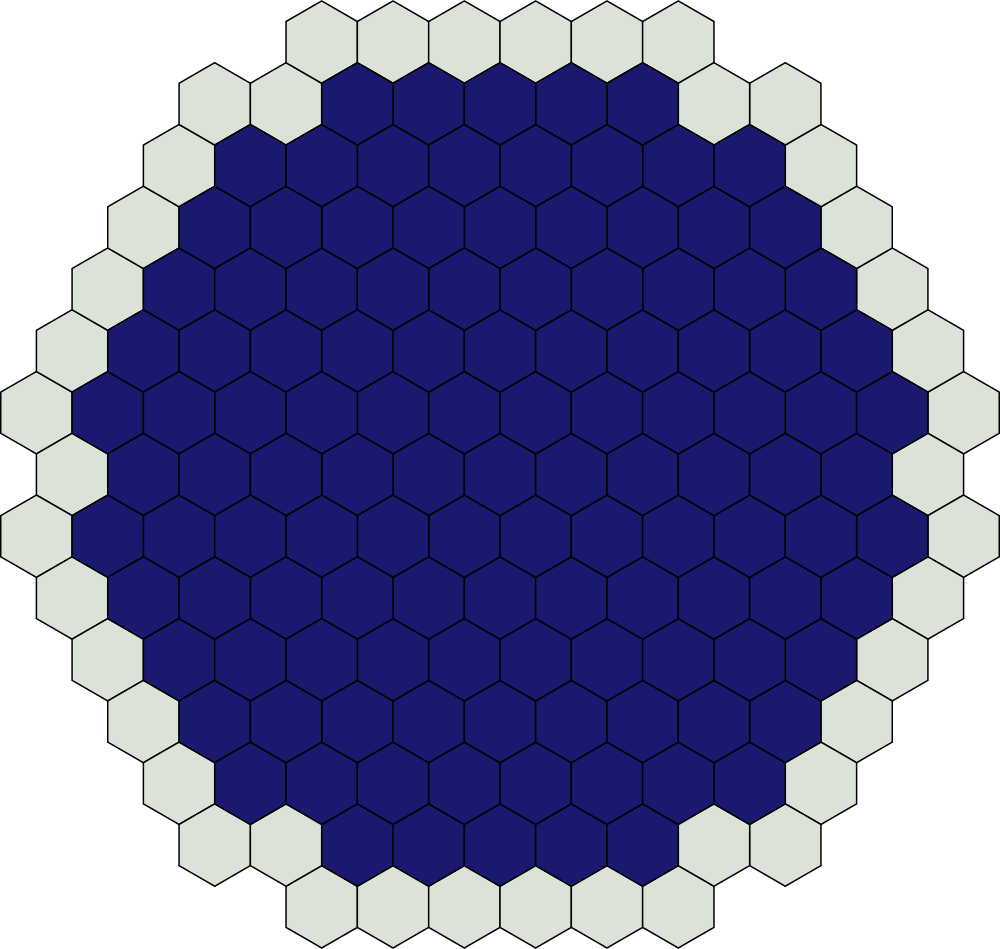

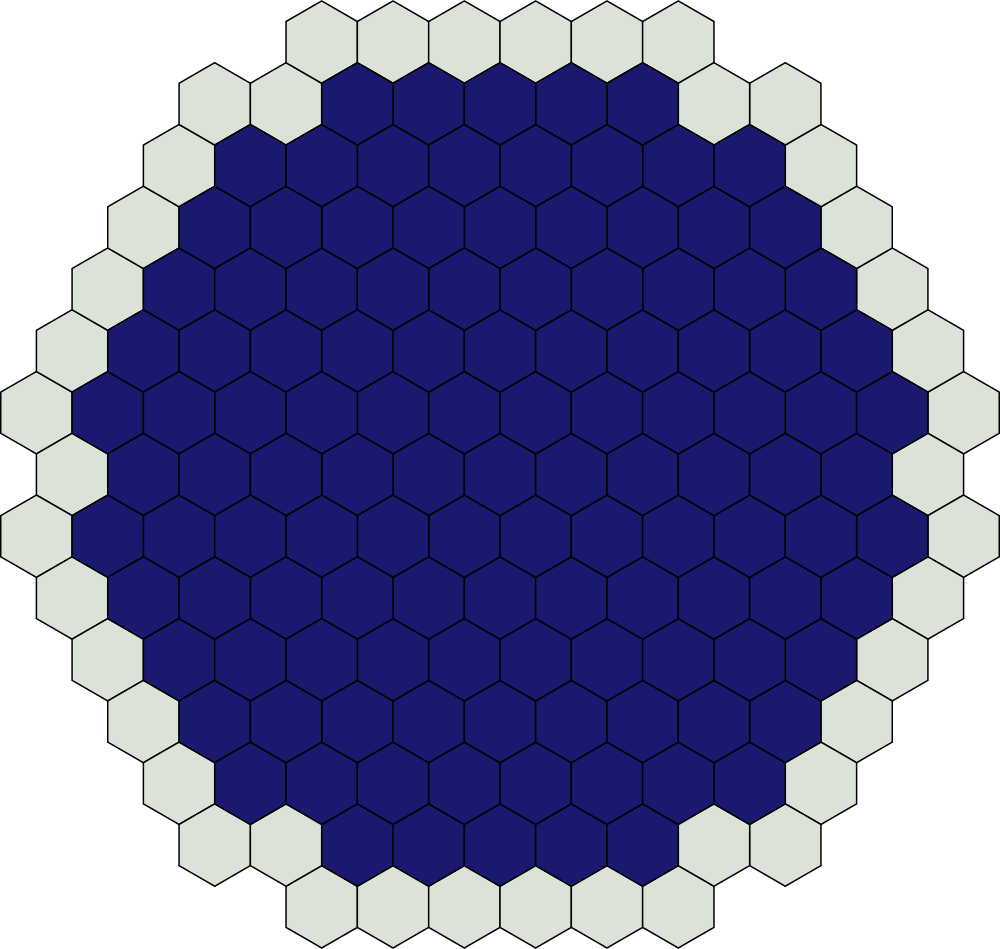

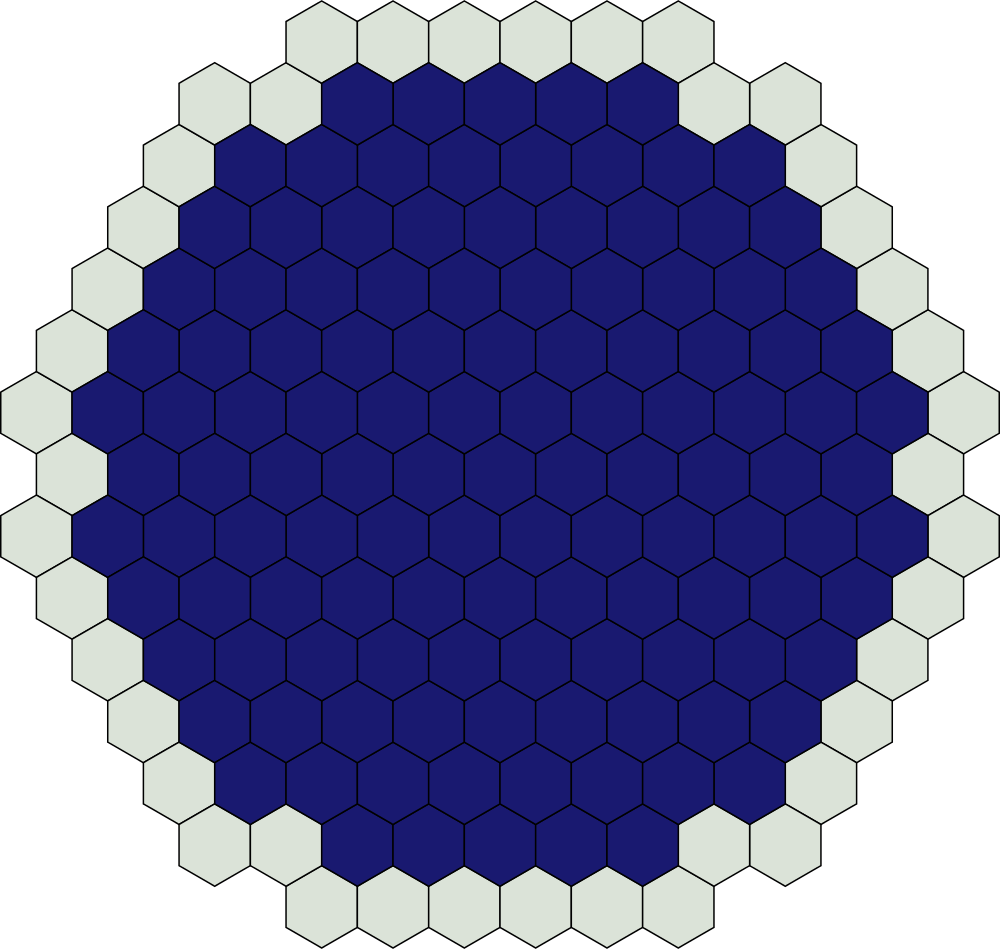

Der Reaktorkern besitzt eine Gesamthöhe eine aktive Höhe von 3,75 Meter bei einem Durchmesser von 3,16 Meter und besteht aus 163 Brennstoff- und 121 Steuerstabbündeln. Die 4,57 Meter hohen Brennelemente im Reaktorkern setzen durch Kernreaktionen auf der aktiven Länge Wärme frei und sind in sechseckigen Bündeln mit 312 Brennstäben aus Zirkoniumalloy, gefüllt mit gesinterten Urandioxidpellets, zusammengefasst. Neben den Brennstäben werden auch die 18 Führungsrohre für Kontrollstäbe, sowie ein Instrumentierungsrohr für die Reaktorinstrumentierung, mit 13 Abstandshaltern in das Bündel eingearbeitet. Die Urananreicherung der Brennstoffbündel liegt bei maximal 4,95 % (±0,5 %),[22][23] die je nach gefahrenen Brennstoffzyklus variiert.[29] Die durchschnittliche lineare Leistung eines Brennstabs lieht bei 167,8 Watt pro Zentimeter.[22][23] Hierbei handelt es sich um die Beschreibung des normalen Urandioxid-Brennstoffs des Typs TWS-1200, der im Schnitt einen Abbrand von bis zu 60 MWd/kg Uran erreicht, maximal 70 MWd/kg Uran. Anhand der neutronenbphysikalischen Eigenschaften ist es möglich den Brennstoff vier 12-monatige, fünf 12-monatige oder drei 18-monatige Brennstoffzyklen einzusetzen, sowie bei Lastfolgebetrieb des Blocks zwischen 75 und 100 % der Nennleistung.[30] Um Anfangsreaktivität zu verringern gibt es den Kernbrennstoff auch mit Uranium-Gadolinium-Brennstofftabletten, wobei Gadolinium hier als abbrennbarer Absorber dient.[29] Es handelt sich bei dem TWS-2006 um die erste Phase der Brennelemententwicklung für den WWER-1200, bei dem allerdings zwei ursprünglich gesetzte Ziele bisher nicht erreicht wurden: Abbrand bis zu 70 GWd/t und die Eignung für den Lastfolgebetrieb bei über 90 % der Betriebszeit bei 100-20-100 % NNOM bei Laständerungen von 5 % pro Minute. Das TWS-2006 kann lediglich eine Lastfolge von 100-75-100 % NNOM fahren.[31] (mehr zur Lastfolge siehe Abschnitt →Steuerungstechnik)

Neben den traditionellen Urandioxid-Kernbrennstoff ist es auch möglich MOX-Brennstoff einzusetzen, der aufgrund seiner Eigenschaften jedoch Veränderungen im Kern hervorruft. Neben der Verringerung des negativen Reaktivitätswerts der Steuerelemente und der Borsäure, erhöhte Leistungsspitzenfaktoren, verringerter effektiver Anteil an verzögerten Neutronen, erhöhte Radioaktivitätswerte und Energieerzeugung, muss der Brennstoff auch die entsprechenden thermomechanischen Eigenschaften mitbringen. Eine im Jahr 2005 ausgearbeitete Studie zeigte bei den Vorgängeranlagen des Typs WWER-1000/320, welche Änderungen am Design vorgenommen werden müssen, sodass MOX-Brennstoff verwendet werden kann. Der WWER-1200 wurde für den Einsatz vorbereitet, unter anderem indem die Steuerstabanzahl auf 121 Stück erhöht wurde, ist es aber ohne weitere Modifikationen nicht. Da Russland derzeit im WWER-Brennstoffkreislauf keinen Einsatz von MOX vorsieht, sondern hier schnellen Reaktoren den Vorzug lässt, gibt es derzeit noch keinen MOX-Kernbrennstoff für den WWER-1200.[29]

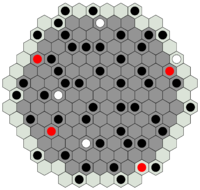

Zur Steuerung der Kettenreaktion kommt in erster Linie das Steuer- und Schutzsystem SUZ-1200 zum Einsatz, das aus 121 Fingersteuerstäben besteht. Jedes Steuerelement besteht aus 18 Absorberelementen mit einer Länge von 4,315 Meter mit einer aktiven Absorberlänge von 3,7 Meter. An den Spitzen der Steuerstäbe befindet sich als Absorber eine Dysprosium-Titan-Verbindung (Dy2O3TiO2) in Form von Pulver, im restlichen Steuerstab befindet sich Borkarbid in Tablettenform, die zusammen in einem Hüllrohr aus Bochvalloy (42KhNM) untergebracht sind. Das Gesamtgewicht eines Steuerstabes liegt bei 18,5 kg. Die Einfallzeit eines Steuerstabs bei Freigabe der Magnetaufhängungen beträgt weniger als 2,5 Sekunden, während die normale Fahrgeschwindigkeit bei Brennstoffwechsel maximal 1,2 Meter pro Minute, während des Normalbetriebs maximal 4,0 Meter pro Minute. Die durchschnittliche Einsatzdauer liegt bei 10 Jahren.[30] Für den Antrieb der Steuerstäbe werden Linearschrittmotoren des Typs SchEM-3 eingesetzt, die luftgekühlt sind und eine Standzeit von 40 Jahren für den mechanischen Aufbau erreichen, für den Positionsgeber und die Elektromagneten beträgt die Standzeit 30 Jahre.[32] Die Regelung von kleinen Schwankungen im Normalbetrieb wird nicht mir den Steuerstäben gefahren, sondern durch den Zusatz von Börsäure im Primärkreislauf geregelt.[29] Die Überwachung des Reaktorkerns erfolgt über die Messkanäle der Brennelemente (SWRK), von denen insgesamt 54 Kanäle mit Messinstrumenten besetzt sind. Die Messkanäle in den Brennelementen übernehmen einerseits die Aufgabe, die Neutronenaktivität auf der gesamten Länge des Kerns zu messen, woraus die Leistung des Reaktorkerns errechnet werden kann, andererseits die Aufgabe, eine genaue Temperaturüberwachung der Brennelemente durch Temperatursensoren zu gewährleisten. Aufgrund des Brennelementdesigns führt die Positionierung des Messkanals allerdings dazu, dass es zu einer asymmetrischen Leistungsverteilung im Kern kommt. Für die späteren Anlagen vom Typ WWER-1300 wurde daher der Kanal repositioniert und dafür auf vier Absorberelemente bei Positionen mit Steuerstab verzichtet, jedoch dafür eine symmetrische Leistungsverteilung im Brennelement erzielt.[33]

-

- 42 Brennelemente (BE)

- 121 BE mit Steuerstäbe -

Positionen der Messkanäle:

- 42 Brennelemente (BE)

- 121 BE mit Steuerstäbe

- 38 Messkanäle zur Messung der Energiefreisetzung und thermische Kontrolle am Eintritt und Austritt der aktiven Zone

- 8 Messkanäle zur Messung der Energiefreisetzung und thermische Kontrolle am Eintritt und Austritt der aktiven Zone und oberhalb des Kerns

- 8 Messkanäle zur Messung der Energiefreisetzung und zur Messung des Füllstands des Reaktors -

Querschnitt durch ein Brennelement mit Steuerstäben und Messkanal

- Brennelement (BE)

- 312 Brennstäbe

- 18 Führungsrohre für Steuerstäbe

- 1 Rohr für Kerninstrumentierung -

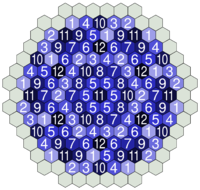

Steuerelementgruppen Version 392M und 491, inkl. Subversionen:

- 12 Gruppe 1

- 12 Gruppe 2

- 12 Gruppe 3

- 12 Gruppe 4

- 12 Gruppe 5

- 12 Gruppe 6

- 9 Gruppe 7

- 6 Gruppe 8

- 12 Gruppe 9

- 9 Gruppe 10

- 7 Gruppe 11

- 6 Gruppe 12

Druckhalter

Der Druckhalter dient dazu, den Druck im Primärkühlmittel zu erzeugen, der erforderlich ist, um ein Sieden im Kern zu verhindern, die bei Laständerungen des Reaktors durch Änderung der Systemtemperatur hervorgerufenen Volumenschwankungen des Kühlmittels auszugleichen und Druckabweichungen vom Sollwert auszuregeln. Er besteht aus einem zylindrischen Druckbehälter, mit einem Innendurchmesser von 3 m und hemisphärischen Enden, und einer Leitung zu einem der Primärkreisläufe. Die Höhe des Bauteils beträgt etwa 13,5 m. Zur Kontrolle des Kreislaufdrucks besitzt der Druckhalter im unteren Bereich, wo das Wasser flüssig ist, vier elektrische Heizelemente mit 2,5 MWth. Diese können das Wasser im Druckhalter teilweise verdampfen, wodurch der Dampfdruck der Blase an dessen Spitze steigt, und somit auch der Druck der Primärkreisläufe. Zur Reduzierung des Dampfdrucks kann im oberen Bereich des Druckhalters Wasser eingesprüht werden, was den Dampf auskondensiert. Im Normalfall sind im Volllastbetrieb etwa 55 m3 Wasser im Druckhalter und 24 m3 Dampf, bei einem Gesamtvolumen von 79 m3. Angeschlossen ist der Druckhalter über eine Leitung direkt am heißen Strang des vierten Loops, sowie über eine Injektionsleitung an dem heißen Strang des dritten Loops. Gegen Überdruck sind oben Federventile eingebaut, welche den Dampf in einen Tank im Hilfsanlagengebäude abblasen. Zusätzlich gibt es einen Anschluss für die Hockdruck-Boreinspeisung in das Primärsystem über den Druckhalte im Falle einer Primär-Sekundär-Leckage um den Druck im Primärsystem durch Reduzierung der Kernleistung zu senken.[22][23]

Baulich gesehen wurden im Gegensatz zum WWER-1000 keine wesentlichen konstruktiven Änderungen am Druckhalter vorgenommen, sodass das Volumen und die anderen Abmaße gleich geblieben sind. Die Wasserstandkontrolle im Druckhalter wurde modernisiert, um die Anzahl der nötigen regelnden Eingriffe zu minimieren, insbesondere wurde auf die Anwendung natürlicher Änderungen beim Primärkreisvolumen geachtet. Insgesamt wurde die Schweißnahtanzahl an der Zuleitung vom vierten Loop zum Druckhalter reduziert, um die Anfälligkeit des Materials zu verringern.[32]

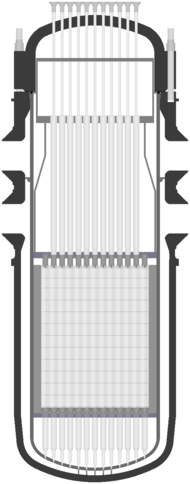

Dampferzeuger

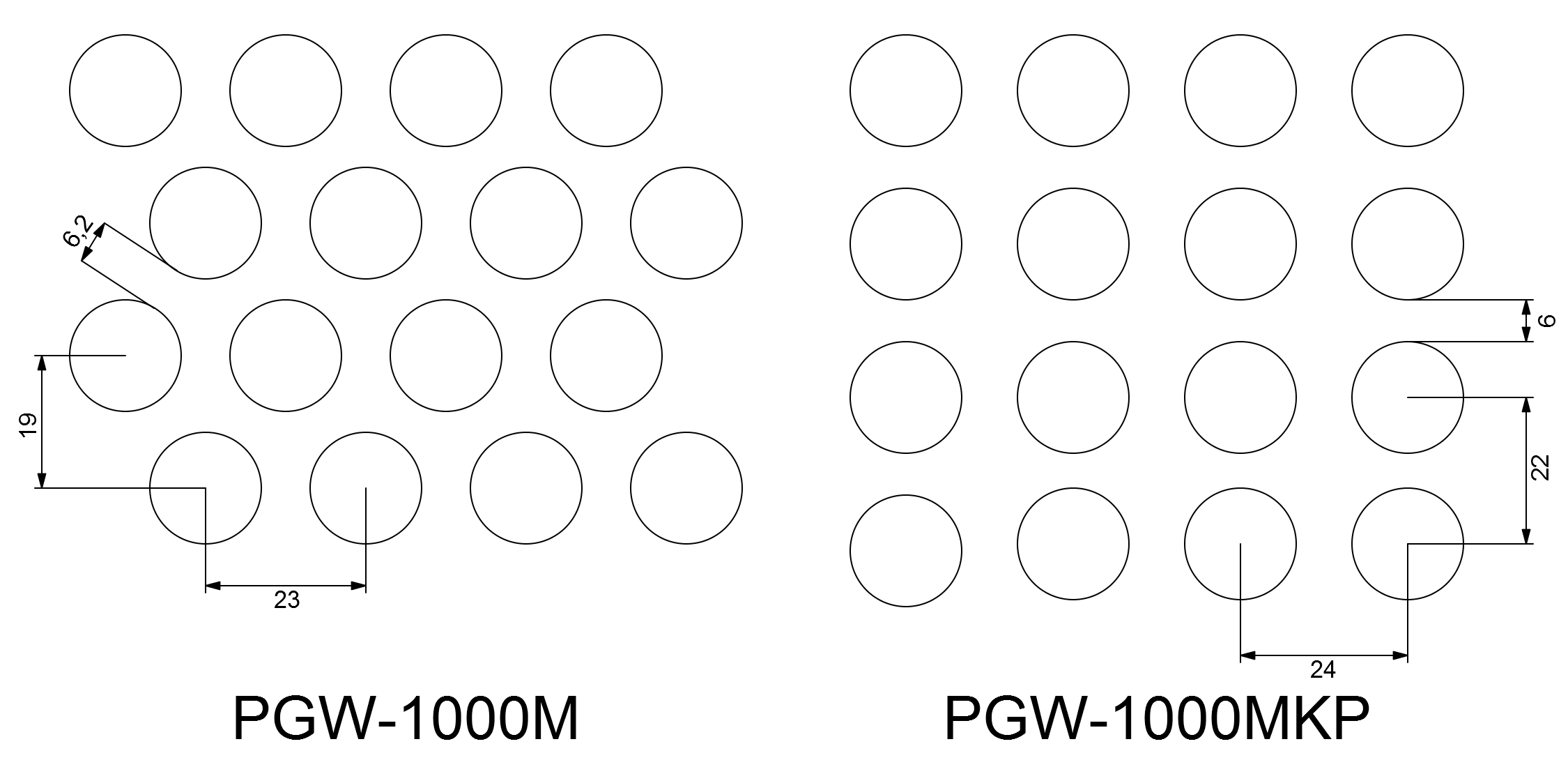

Die vier horizontal liegenden Dampferzeuger des Typs PGW-1000MKP übertragen die Wärmeenergie der Primärkreisläufe in den Sekundärkreislauf, dessen Wasser hier verdampft wird. Jeder der 330 t schweren Dampferzeuger besitzt einen Innendurchmesser von 4,2 m und eine Gesamthöhe von 13,82 m und besteht bis auf die Röhrchen des Wärmetauscher aus niedrig legierten Stahl des Typs 10GN2MFA. Das Wasser des Primärkreislaufes strömt dabei durch einen DN 500 Anschluss der Heißseite des Loops am unteren Teil des Dampferzeugers in die 10.978 U-Röhrchen mit einem Durchmesser von 16x1,5 mm aus korrosionsbeständigen Hochtemperaturstahl des Typs 08Ch18N10T. Diese besitzen einen Außendurchmesser von 19,05 mm und eine Wandstärke von lediglich 1,09 mm. Das Wasser fließt innerhalb der U-Röhrchen im Speisewasser des Sekundärkreislaufes durch jeweils eine Seite längs des Dampferzeugers und endet anschließend am zweiten DN 500 Anschluss auf der Kaltseite des Loops. Das Speisewasser des Sekundärkreislaufes wird seitlich über einen Sammler mit mehreren Abzweigung in den Dampferzeuger neben den Dampferzeugerrohrbündeln eingespeist und sammelt sich im Dampferzeuger. Das gesammelte Wasser wird dort von den U-Röhrchen erwärmt und verdampft anschließend. Zwischen den beiden Seiten der U-Rohre befindet sich eine Trennplatte, um Querströmungen zu verhindern und die Effizienz des Wärmetauschers zu steigern. So strömen nur 10% des Speisewassers in die "kalte" Seite des Wärmetauschers, wo das Wasser innerhalb der Röhrchen wieder nach unten fließt. Dadurch ist zwischen Speisewasser und den Rohrbündeln ein größerer Temperaturgradient vorhanden, was die Effizienz erhöht. Der so entstandene Sattdampf zieht nach oben ab und wird im oberen Teil des Dampferzeugers durch Dampfabscheider und Dampftrockner geleitet, bevor der Sattdampf mit dem Restwassergehalt von 0,20 % in den Dampfkollektor geleitet wird.[22][23][34]

Im Gegensatz zum beim WWER-1000 eingesetzten PGW-1000M ist der PGW-1000MKP sind die Rohre im Dampferzeuger nicht in der Schachbrettanordnung, sondern in der Korridoranordnung angeordnet.[34] Hierdurch sollen Inspektionen einfacher durchführbar sein, sowie mehr Zwischenraum vorhanden sein um Ablagerungen aus den Dampferzeugern zu entfernen.[32] Zusätzlich wird ein größerer Raum zwischen den Rohren gegeben, in dem das Wasser verdampfen kann, womit die Belastung für die Dampferzeugerrohre sinkt.[34] Der Dampferzeuger arbeitet im Sekundärbereich mit einer Speisewassertemperatur von 227 °C und einer Dampftemperatur von 283,8 °C.[22][23] Nominal wurde der Dampfdruck im Gegensatz zum PGW-1000M beim PGW-1000MKP auf 62,7 bar bis 70 bar angehoben, sowie eine erhöhte Speisewasserzuvor von 52 bis 63 Tonnen, sowie eine erhöhte Dampferzeugungsrate von 1470 bis 1602 Tonnen pro Stunde. Die Gesamtstandzeit des Dampferzeugers wurde auf 60 Jahre erhöht.[32]

Gefertigt ist der Dampferzeuger aus dem niedrig legierten Stahl des Typs 10GN2MFA, der in 25 WWER-1000-Dampferzeugern in neun Blöcken zwischen 1986 und 1995 zwischen 7000 und 60000 Betriebsstunden aufgrund thermischer Belastung Risse am Kollektor der Kaltseite aufwies. Aufgrund dieser Basis wurde für Kollektoren des Dampferzeuger des Typs PGW-1000MKP auf eine veränderte Stahlmischung zurückgegriffen, die zwischen 1991 und 1994 die tschechische Firma Vítkovice erstmals für acht Dampferzeuger für das Kernkraftwerk Temelín einsetzte, die im Gegensatz zum sowjetischen Produkt auch nach 79000 Betriebsstunden keine Schäden aufwiesen. Demnach darf nicht der für den verwendeten Korpus der Dampferzeuger der Stahl des Typs 10GN2MFA-A eingesetzt werden, sondern dessen Schlacke des Typs 10GN2MFA-Smit einem geringen Schwefelanteil unter 0,005 % und einen geringen Phosphoranteil von weniger als 0,008 %.[35]

| Stahlsorte | Grenzwerte in % | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| CKohlenstoff | SiSilizium | MnMangan | NiNickel | SSchwefel | PPhosphor | CrChrom | MoMolybdän | VVanadium | CuKupfer | |

| 10GN2MFA-A[36] | 0,08 - 0,12 | 0,17 - 0,37 | 0,80 - 1,10 | 1,80 - 2,30 | max. 0,02 | max. 0,02 | max. 0,30 | 0,40 - 0,70 | 0,03 - 0,07 | max. 0,30 |

| 10GN2MFA-S[37] | 0,08 - 0,12 | 0,17 - 0,37 | 0,80 - 1,10 | 1,80 - 2,30 | max. 0,005 | max. 0,008 | max. 0,30 | 0,40 - 0,70 | 0,03 - 0,07 | max. 0,30 |

| 08Ch18N10T[38] | max. 0,08 | max. 0,80 | max. 2,00 | 9,00 - 11,00 | max. 0,02 | max. 0,035 | 17,00 - 19,00 | - | - | max. 0,30 |

Umwälzpumpen

Die Umwälzpumpe dient dazu, das Wasser im Primärkreislauf auf der kalten Seite der Loops vom Dampferzeuger wieder in den Reaktor zu pumpen. Im Falle eines Verlusts der Versorgungsspannung dient sie zusätzlich bei reibungslosem Auslauf dazu, den Primärkreislauf übergangslos in einen Naturumlauf zu überführen.

In den Basisversionen V-491 und V-392M wird standardmäßig als Pumpe die ölgekühlte GZNA-1391 als Hauptumwälzpumpe verwendet.[22][23] Aufgrund einer fixen Entscheidung werden jedoch in neueren Projekten keine ölgekühlten Pumpen mehr eingesetzt, sondern lediglich die wassergekühlte Pumpe des Typs GZNA-1753, die ebenfalls für den WWER-TOI geeignet ist. Hierdurch soll einerseits die Anwesenheit von Öl im Bereich der Pumpen verhindert werden, andererseits dadurch ein besserer Feuerschutz erreicht werden, da keine brennbaren Flüssigkeiten in diesem Bereich mehr anwesend sind. Tertiär ist es durch eine einfachere Konstruktion möglich das Layout zu vereinfachen, das Feuerschutzsystem zu vereinfachen und insbesondere das Anfahren der Hauptumwälzpumpen zu vereinfachen, da das Öl nicht mehr vorgewärmt werden muss, bevor die Pumpe in Betrieb gehen kann.[39] Das Monopol auf die Fertigung der Hauptumwälzpumpen für den WWER-1200 besitzt das Unternehmen ZKBM.[40]

GZNA-1391

Die GZNA-1391 wurde ursprünglich für dem WWER-1000 entwickelt und befindet sich bereits in anderen Kernkraftwerken im Einsatz.[41] Es handelt sich dabei um eine vertikale einstufige Kreiselpumpe mit Gleitringdichtung,[40], die im Motorbereich mit Öl gekühlt und Fett geschmiert wird, im Pumpenbereich übernimmt beide Aufgaben das Medium Wasser.[42] Angetrieben wird die Pumpe mit einem externen 10 kV-Asynchronmotor mit einer Nennleistung von 5,25 MW, der mit einem Schwungrad ausgestattet ist, um bei einem Spannungsausfall den Restschwung zu nutzen, sodass ein zwischenschrittfreier Übergang in einen Naturumlauf möglich ist. Pro Stunde kann die Pumpe rund 27.000 Kubikmeter Wasser bei einem Primärkreisdruck auf der Saugseite von 160 bar und Primärkreistemperatur von bis zu 300 °C fördern bis auf eine Förderhöhe von 90 Meter. Der Motor läuft dabei mit 1000 Umdrehungen pro Minute unter Last. Die Pumpe kann nach Herstellerangaben bis zu 16.000 Betriebsstunden wartungsfrei betrieben werden, die Standzeit wird mit 60 Jahre angegeben.[40] Um die 150 Tonnen schwere Pumpe[43] gegen seismische Einwirkungen zu schützen, sowie gegen einen Bruch des Primärkreislaufs, ist die Pumpe mit zwei Dämpfern und Ausbruchriemen befestigt. Um einen Austritt von radioaktivem Wasser aus dem Primärkreislauf zu verhindern, kommt eine spezielle Gleitringdichtung aus, mit Silizium dotiertem Graphit zum Einsatz.[40] Hierdurch soll bei Ausfall der Kühlung gewährleistet werden, dass die Gleitringdichtung am Schaft der Pumpe insgesamt 72 Stunden dicht hält.[32] Die Kühlung und die Schmierung der Lager am Förderrad erfolgt mit Wasser.[40] Im Gegensatz zu vorherigen Pumpen kommt keine reine formschlüssige Torsionskupplung mehr zum Einsatz, sondern eine Scheibenkupplung, die ebenfalls auf Torsion beansprucht wird.[32]

GZNA-1753

Die GZNA-1753 wurde für dem WWER-1200 entwickelt, kann jedoch auch in Reaktoren des Typs WWER-1300 genutzt werden[40] und kommt in Reaktoren des Typs WWER-600 zum Einsatz.[44] Es handelt sich dabei um eine vertikale einstufige Kreiselpumpe mit Gleitringdichtung, die vollständig Wassergekühlt ist.[40] Hierdurch ist es möglich, die Wasserkühlung des Motors einfach an das bereits vorhandene Wasserkühlsystem der Nebensysteme anzuschließen.[42] Angetrieben wird die Pumpe mit einem externen 10 kV-Asynchronmotor,[44] der nach Herstellerangaben aufgrund der Bauart effizienter ist als der der GZNA-1391.[40] Pro Stunde kann die Pumpe rund 22000 Kubikmeter Wasser fördern[45] und hält einer Primärkreistemperatur von mehr als 300 °C stand.[45] Die Pumpe kann nach Herstellerangaben zwischen 24.000 und 48.000 Betriebsstunden wartungsfrei betrieben werden,[44] die Standzeit wird mit 60 Jahre angegeben. Die 120 Tonnen schwere Pumpe[45] ist baulich nur noch in drei Segmente mit einer einzelnen Welle aufgeteilt. Hierdurch soll die Wartung der Pumpe, auch aufgrund der besseren Zugänglichkeit der Gleitlager ohne Demontage, verbessert werden, sodass auch ein Betrieb der Blöcke für einen Brennstoffzyklus von 18 Monate ohne stetige Wartung der Pumpe bei jeder Revision möglich ist.[40][46] Für die einfachere Demontage ist das Radiallager der Welle in den Motor integriert worden und ebenfalls wassergekühlt.[42] Ab der Version 527 und 529 kommen diese Pumpen standardmäßig zum Einsatz.[47]

Turbosatz

Aktiv angeboten wird der Reaktor mit nur zwei Turbinenvarianten: Mit der K-1200-6,8/50 von Leningradskij Metallitscheskij Sawod in Sankt Petersburg, oder der ARABELLE von Alstom über das russisch-französische Gemeinschaftsunternehmen Alstrom-Atomenergomasch in Wolgodonsk.[48] Der Grund für die beschränkte Auswahl liegt darin, dass Rosatom meist die Blöcke als Komplettpaket zur Verfügung stellt, ohne ein Ausschreibungsmodell, sodass der Auftrag für die Komponenten an die heimischen Subunternehmen fällt. Da Rosatom bei Pilotausschreibungen für andere Komponenten positive Erfahrungen machte, was die Realisierung, Zeit und Kostenrahmen umfasste, ist es möglich, bei Kundenwunsch gegenüber dem Generalauftragnehmer auch die Turbineninsel ausschreiben zu lassen, sodass mehrere für den WWER-1200 ausgerichtete Turbinesysteme von verschiedenen Unternehmen angeboten werden.

LMZ K-1200-6,8/50

Die Turbine K-1200-6,8/50 (1200 MW Leistung, 6,8 Megapascal Druck, 50 Hertz) von Silowyje maschiny aus Sankt Petersburg ist eine Hochgeschwindigkeitsturbine (3000 1/min) in Schmetterlingsanordnung (auch Tandem-Compound) und der Konfigurationsformel ND+ND+HD+NP+NP+G mit insgesamt einen Hochdruckteil und vier Niederdruckteilen mit einen Generator. Die Gesamtlänge des Turbosatzes beträgt 53 Meter und die Breite eines Niederdruckteils 9,6 Meter. Die Länge der letzte Turbinenschaufeln an den Niederdruckläufern beträgt 1,2 Meter. Alle fünf Läufer sind aus einem Stück geschmiedet, um die Schwächegefahr von Schweißnähten zu umgehen.[49]

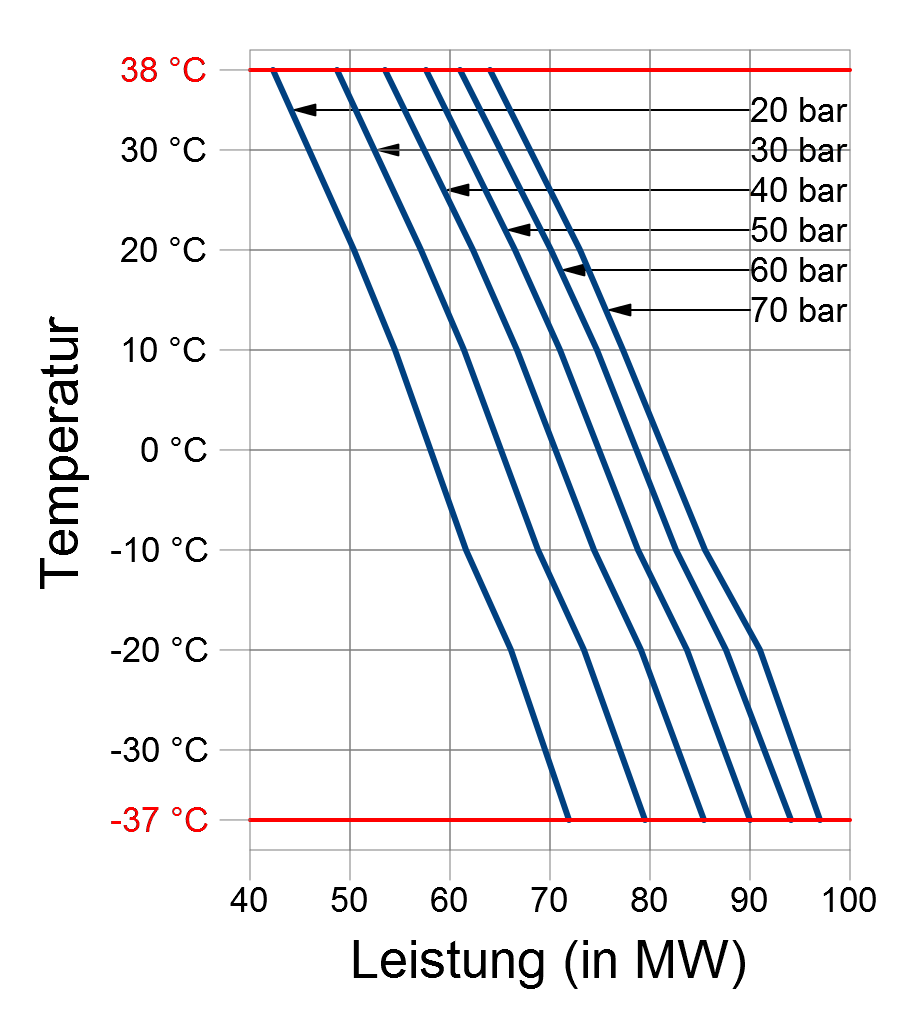

Die Frischdampftemperatur am Eintritt in die Turbine beträgt 283,8 °C bei einem Druck von 68 Bar.[49][50] Von diesem Dampf wird ein kleiner Teil für zwei der vier Zwischenüberhitzer abgezweigt, der Hauptanteil strömt jedoch in die Mitte des zweiflutigen Hochdruckläufers, in dem der Dampf erste Energie entzogen wird. Nach Durchströmen des Hochdruckläufers wird dem Dampf Wasser entzogen durch das Druckströmen von zwei hintereinander geschalteten mit Dampf beheizten Dampfüberhitzern. Anschließend wird der Dampf mit einer Temperatur von 270 °C[49] aufgeteilt über die vier zweiflutigen Niederdruckläufer geleitet. Nach Durchströmen wird der Restsattdampf in die Kondensatoren, in denen das Wasser durch einen getrennten Kühlkreislauf auf 20 °C gekühlt wird, zur Kondensation gebracht. Eine Besonderheit ist, dass von den insgesamt vier Kondensatoren jeweils zwei der Kondensatoren (1 mit 2 und 3 mit 4) im Kühlwasserkreis in Reihe angeschlossen sind, während normalerweise bei Turbinen die Kondensatoren immer parallel angeschlossen werden. Grund hierfür ist die Verringerung des Kühlwasserdruchflusses im Kühlkreislauf (143.680 bis 170.000 m3/h bei einer garantierten Leistung von 1195,4 bis 1198,8 MW[51]) und eine bessere Unterdruckregelung in Teilen des Kondensators. Außerdem besteht die Möglichkeit einzelne Abschnitte des Kondensators während des Betriebs zu warten, indem diese außer Betrieb genommen werden.[49] Sekundär ist es möglich durch weitere Anzapfungen an den Läufern bis zu 250 Gigakalorie an Wärmeenergie für Fernheizzwecke abzugreifen. Das Wasser aus den Kondensatoren wird mit den Kondensatpumpen anschließend wieder in die Speisewasservorwärmstrecke geleitet, in denen das kalte Speisewasser durch Anzapfungen an den Hoch- und Niederdruckläufern langsam wieder auf Temperatur gebracht wird, dass es in den Speisewasserbehälter mit Entgaserdom gepumpt werden kann. Von hier aus wird das Speisewasser mit der Speisewasserpumpe in weitere Vorwärmstufen gepumpt und anschließend wieder mit einer Temperatur von 225 °C in die vier Dampferzeuger verteilt.[50]

Die Turbine treibt einen wassergekühlten Generator des Typs TZW-1200-2UZ an, der bei einer Scheinleistung von 1333 MVA eine elektrische Leistung von 1200 MW bei einer Generatorspannung von 24 kV erreicht und mit einer Frequenz von 50 Hz arbeitet. Der Statorstrom liegt bei 2×16000 Ampere, der Läuferstrom bei 9560 Ampere. Der Läufer des Generators braucht für die Erregerspannung im Nennbetrieb eine Leistung von von 480 Watt. Der Generator erreicht im Nennbetrieb einen Wirkungsgrad von 90 %.[52] Für das Kernkraftwerk Kaliningrad war ursprünglich der Einsatz ebenfalls dieser Turbine vorgesehen, allerdings mit einem Generator des Typs TZW-1200-2AUChLZ. Grund hierfür ist die Gewährleistung einer Abgabeleistung von 1194 MW während parallel 250 Gigakalorie pro Stunde an Fernwärme ausgekoppelt werden sollten. Allerdings wurde zugunsten einer Turbine des Typs ARABELLE auf eine Bestellung dieses Generators verzichtet.[53]

Bei den ersten Turbinen dieses Typs, von denen insgesamt vier Stück bestellt wurden, jeweils zwei für die Kernkraftwerke Leningrad II und Nowoworonesch II, handelt es sich um die leistungsstärksten Hochgeschwindigkeitsturbinen, die weltweit bisher für Druckwasserreaktoren gefertigt wurden.[54] Lediglich das Kernkraftwerk Leibstadt besitzt eine Hochgeschwindigkeitsturbine, die mit 1275 MW mehr Leistung erreicht. Es handelt sich dabei allerdings um eine Turbine, die für Siedewasserreaktoren optimiert wurde und sich konstruktiv daher unterscheidet. Neben den beiden Referenzanlagen wurden noch zwei optimierte Varianten für das Kernkraftwerk Ostrowets bestellt, sowie vier für das Ur-Projekt des Kernkraftwerks Akkuyu.[49]

Alstom ARABELLE-1000

Die Turbine ARABELLESteht für „ALstom RAteu BELfort LEvallois“, je nach Ausschreibungsmodell von General Electric Power aus Frankreich oder vom Gemeinschaftsunternehmen Alstom-Atomenergomasch aus Wolgodonsk, ist eine Niedergeschwindigkeitsturbine (1500 1/min) und der Konfigurationsformel HMD+ND+ND+G mit insgesamt einen kombinierten Hoch- und Mitteldruckteil (jeweils eine Seite des Läufers einflutig) und zwei Niederdruckteilen mit einen Generator. Damit entspricht sie der Konfiguration der ARABELLE-1000, die in einem Leistungsspektrum von 900 bis 1400 MW eingesetzt werden kann.[55] Die Gesamtlänge des Turbosatzes beträgt 37,5 Meter. Die Länge der letzte Turbinenschaufeln an den Niederdruckläufern beträgt 1,43 Meter.[53][56] Was diese Konfiguration der ARABELLE einzigartig macht, ist die Verlegung der Dampfentspannung von den Niederdruckläufern in einen einzigen Mitteldruckläufer, der zwar mit dem Hochdruckteil einen Läufer bildet, jedoch wie ebenfalls der Hochdruckläufer nur einflutig ist. Damit Wird die Energie bei der Dampfentspannung effizienter als Drehmoment auf der Turbinenwelle umgewandelt, sodass die Niederdruckläufer lediglich die Restenergie aufnehmen und weniger Energie verloren geht.[57] Seitens Alstom handelt es sich bei der ARABELLE um ein erprobtes Produkt, das seit Ende der 1990er in den Kernkraftwerken Chooz und Civaux im Einsatz ist.[53] Seit 2007 vermarktet das neu gegründete Unternehmen Alstom-Atomenergomasch die ARABELLE ausschließlich für neue WWER-Anlagen der 1200 und 1300 MW-Klasse. Alstom hält einen Anteil von 49 % an dem Unternehmen, Atomenergomasch 51 %. Dies ermöglicht abseits der russischen Konkurrenzpropdukte die Vergabe von Aufträge an ausländische Unternehmen, sodass Alstom-Atomenergomasch lediglich die Läufer und den Generator, sowie die Blaupausen für die Maschine liefert.[58]

Die 6485,76 Tonnen Frischdampf am Eintritt in die Turbine hat eine Temperatur von 283,8 °C bei einem Druck von 68 Bar. Von diesem Dampf wird ein kleiner Teil für die zweite Stufe der Zwischenüberhitzer abgezweigt, der Hauptanteil strömt jedoch in die Mitte des kombinierten Hoch- und Mitteldruckläufers, in dem der Dampf zuerst über die einflutige Hochdruckseite geleitet wird um ihm erste Energie zu entziehen. Der Druck ist danach auf 10,43 Bar reduziert worden und wird anschließend in die dampfbeheizten Zwischenüberhitzer geleitet. Anschließend wird der Dampf mit einer Temperatur von 270,4 °C über die zweite Seite des kombinierten Läufers über die einflutige Mitteldruckseite geleitet. Nach Durchlaufen dieser Stufe wird der Dampf auf die zweiflutigen Niederdruckläufer mittig eingespeist und wird anschließend in die Kondensatoren geleitet. Dort wird der Dampf zu Wasser kondensiert über den abgetrennten Kühlkreislauf, der mit ca. 20 °C betrieben wird. Der Druck in den Kondensatoren, die in Reihe geschaltet sind, beträgt unter dem ersten Niederdruckläufer 0,05 Bar und unter dem zweiten Niederdruckläufer 0,06 Bar. Das Wasser aus den Kondensatoren wird mit den Kondensatpumpen anschließend wieder in die Speisewasservorwärmstrecke geleitet, in denen das kalte Speisewasser durch Anzapfungen an den Hoch- und Niederdruckläufern in vier Vorwärmstufen langsam wieder auf Temperatur gebracht wird, dass es in den Speisewasserbehälter mit Entgaserdom gepumpt werden kann, in dem ein Druck von 10 Bar herrscht. Von hier aus wird das Speisewasser mit den elektrisch getriebenen Speisewasserpumpen in zwei weitere Vorwärmstufen mit einen Druck von 85 Bar gepumpt und anschließend wieder mit einer Temperatur von 230 °C in die vier Dampferzeuger verteilt.[59] Die Turbine treibt einen vierpoligen Generator des Typs GIGATOP-4 an,[53] der mit Wasserstoff gekühlt wird, während die Kühlung des Wasserstoffsystems wiederum durch Wasser erfolgt.[53] Im Bezug auf den Generator sind auch Variationen möglich durch den Einsatz von Maschinen anderer Hersteller.

Für das Kernkraftwerk Kaliningrad fiel 2012 die Entscheidung, eine ARABELLE-1000 einzusetzen. Da zu diesem Zeitpunkt bereits der Bau begonnen hatte und das Fundament für eine LMZ K-1200-6,8/50 gegossen war, stellte der Umstieg eine schwere Herausforderung da. Während für die russische Turbine das Gebäude eine Länge von 121 Meter aufweisen muss, was für die ARABELLE, die 102 Meter benötigt, mehr als ausreichend ist, benötigt das russische Modell nur eine Breite von 51 Meter, die ARABELLE jedoch 60 Meter. Die Gesamthöhe des Gebäudes ab Fundament muss für die ARABELLE ebenfalls höher sein. Als einer der Hauptnachteile der Niedergeschwindigkeitsturbinen und als einer der großen Vorteile von Hochgeschwindigkeitsturbinen ist die Baugröße. Aufgrund der größeren Abmaße der ARABELLE ist es nötig die Kräne in der Turbinenhalle größer zu dimensionieren, sodass höhere Lasten gehoben werden können. Darauf muss auch entsprechend das Gebäude ausgelegt werden. Der Vorteil gegenüber der Hochgeschwindigkeitsturbine ist jedoch, dass die Kapitalkosten für den Bau der Turbine etwa gleich liegen, jedoch die Effizienz dieser weitaus größer ist, da die Gesamtmenge an Bauressourcen gerechnet kostengünstiger kommen. Berechnungen von EVONIK haben ergeben, dass die Anlage hinsichtlich etwa 8 % vorteilhafter als der Einsatz einer K-1200-6,8/50 ist, sowohl aufgrund der 5 % höheren Effizienz und 2,8 % mehr Energieeinsparungen während des Volllastbetriebs, was etwa 30 % mehr Nettoleistung für den Block bedeutet. Der Kostenvorteil im Bezug auf diese höhere Effizienz wurde seitens Atomenergoprojekt Sankt Petersburg mit 13 Millionen Euro pro Jahr angegeben.[53]

Ebenfalls für den Einsatz vorgesehen war die ARABELLE für das Angebot des MIR-Konsortiums für die Blöcke 3 und 4 des Kernkraftwerks Temelín, da der Turbosatz mit einer garantierten Leistung von 1197 MW und der Flexibilität für den schnellen Lestwechsel von 100-20-100 % die Anforderungskriterien von ČEZ überbot.[60] Das MIR-Design erreicht diese Werte allerdings nur, wenn keine Fernwärme ausgespeist wird. Unter dieser Berücksichtigung und der Entnahme von weniger als 300 MW thermischer Leistung für Fernwärme, verringert sich die Bruttoleistung auf 1158 MW und die Nettoleistung auf 1078 MW.[61] Sicher zum Einsatz kommt die ARABELLE im finnischen Kernkraftwerk Hanhikivi mit einem Generator des Typs TA 1200-78.[62]

LMZ K-1200-6,8/25

Die Turbine K-1200-6,8/25 von Silowyje maschiny aus Sankt Petersburg ist eine Niedergeschwindigkeitsturbine (1500 1/min) und der Konfigurationsformel HMD+ND+ND+G mit insgesamt einen kombinierten Hoch- und Mitteldruckteil (jeweils eine Seite des Läufers einflutig) und zwei Niederdruckteilen mit einen Generator. Der Entwurf dieser Turbine ist der Tatsache geschuldet, dass Silowyje maschiny feststellte, dass eine Verlängerung der Turbinenschaufeln von 1200 mm auf 1500 mm für effizientere und leistungsfähigere Projekte mit einer Hochgeschwindigkeitsturbine (3000 1/min )technisch kaum machbar war und die K-1200-6,8/50 nahe der technisch machbaren Grenze gelangte. Auf dieser Basis begann das Unternehmen mit einer Niedergeschwindigkeitsturbine ähnlich dem Entwurf der ARABELLE des Konkurrenten Alstom zu entwerfen mit Turbinenschaufelngrößen an den Enden der Niederdruckläufer mit Längen von 1500 bis 1760 mm.[53]

Die 6473 Tonnen Frischdampf pro Stunde am Eintritt in die Turbine hat eine Temperatur von 283,8 °C bei einem Druck von 68 Bar.[59][50] Von diesem Dampf wird ein kleiner Teil für die zweite Stufe der Zwischenüberhitzer abgezweigt, der Hauptanteil strömt jedoch in die Mitte des kombinierten Hoch- und Mitteldruckläufers, in dem der Dampf zuerst über die einflutige Hochdruckseite geleitet wird um ihm erste Energie zu entziehen. Anschließend wird der Dampf in die dampfbeheizten Zwischenüberhitzer geleitet.[59] Danach wird der Dampf mit einem Druck von 10,7 Bar[50] einer Temperatur von 269,8 °C über die zweite Seite des kombinierten Läufers über die einflutige Mitteldruckseite geleitet. Nach Durchlaufen dieser Stufe wird der Dampf mit einer Temperatur von 158,65 °C[59] bei einem Druck von 3,6 Bar[50] auf die zweiflutigen Niederdruckläufer mittig eingespeist und wird anschließend in die Kondensatoren geleitet. Dort wird der Dampf zu Wasser kondensiert über den abgetrennten Kühlkreislauf, der mit ca. 20 °C betrieben wird. Der Druck in den Kondensatoren, die in Reihe geschaltet sind, beträgt unter dem ersten Niederdruckläufer 0,04 Bar und unter dem zweiten Niederdruckläufer 0,06 Bar. Das Wasser aus den Kondensatoren wird mit den Kondensatpumpen anschließend wieder in die Speisewasservorwärmstrecke geleitet, in denen das kalte Speisewasser durch Anzapfungen an den Hoch- und Niederdruckläufern in vier Vorwärmstufen langsam wieder auf Temperatur gebracht wird, dass es in den Speisewasserbehälter mit Entgaserdom gepumpt werden kann, in dem ein Druck von 10,26 Bar herrscht. Von hier aus wird das Speisewasser mit den elektrisch getriebenen Speisewasserpumpen in zwei weitere Vorwärmstufen gepumpt und anschließend wieder mit einer Temperatur von 227,51 °C in die vier Dampferzeuger verteilt.[59] In dieser Konfiguration ist der Turbosatz dafür ausgelegt einen Generator mit 1255 MW Leistung anzutreiben, die Bauform aber zulässt, dass bis zu 1750 bis 1800 MW elektrischer Energie erzeugt werden können.[50][49] Deshalb ist diese Turbine auch für Projekte wie dem WWER-1500 und dem WWER-1800 eine Option. Wie auch die Vorgängerturbinen ist die K-1200-6,8/25 darauf ausgelegt Fernwärme auszukoppeln.[51]

Siemens SST5-9000

Die Turbine SST5-9000 von Siemens aus Mülheim an der Ruhr ist eine Niedergeschwindigkeitsturbine (1500 1/min) in traditioneller Anordnung und der Konfigurationsformel HD+ND+ND+G mit insgesamt einen Hochdruckteil und zwei Niederdruckteilen mit einen Generator. Die SST5-9000 kann in verschiedenen Größen bestellt werden. Für den WWER-1200 kommen Hochdruckteile des Typs S60 zum Einsatz und Niederdruckteile des Typs L4×26.[63]

Die 6655,84 Tonnen Frischdampf pro Stunde am Eintritt in die Turbine hat eine Temperatur von 283,8 °C bei einem Druck von 68 Bar. Von diesem Dampf wird ein kleiner Teil für die zweite Stufe der Zwischenüberhitzer abgezweigt, der Hauptanteil strömt jedoch in die Mitte des zweiflutigen Hochdruckläufers. Anschließend wird der Dampf in die dampfbeheizten Zwischenüberhitzer geleitet. Danach wird der Dampf mit einem Druck von 10,58 Bar einer Temperatur von 270,3 °C auf die beiden zweiflutigen Niederdruckläufer mittig eingespeist und wird anschließend in die Kondensatoren geleitet. Dort wird der Dampf zu Wasser kondensiert über den abgetrennten Kühlkreislauf, der mit ca. 20 °C betrieben wird. Der Druck in den Kondensatoren, die parallel geschaltet sind, beträgt 0,06 Bar. Das Wasser aus den Kondensatoren wird mit den Kondensatpumpen anschließend wieder in die Speisewasservorwärmstrecke geleitet, in denen das kalte Speisewasser durch Anzapfungen an den Hoch- und Niederdruckläufern in vier Vorwärmstufen langsam wieder auf Temperatur gebracht wird, dass es in den Speisewasserbehälter mit Entgaserdom gepumpt werden kann, in dem ein Druck von 10 Bar herrscht. Von hier aus wird das Speisewasser mit den elektrisch getriebenen Speisewasserpumpen in zwei weitere Vorwärmstufen mit einem Druck von 85 Bar gepumpt und anschließend wieder mit einer Temperatur von 228,5 °C in die vier Dampferzeuger verteilt.[59] An den Turbosatz kommt bei Siemens ein Generator des Typs SGen5-4000 zum Einsatz - ein Generator mit vier Polpaaren der eine Scheinleistung zwischen 1300 und 2200 MVA erreicht. Die Generatorspannung beträgt 27 kV.[64]

Siemens hat bereits mehrfach die SST5-9000 in einer Ausschreibung für diverse WWER-1200-Anlagen platziert, verlor diese jedoch gegen LMZ oder Alstom.[65] Als potentieller Auftrag wird derzeit die Ausschreibung für das Kernkraftwerk Paks II gesehen, da durch das Wettbewerbsgesetz der EU die Reglementierung und anschließende Wahl des Auftragnehmers anders funktioniert als außerhalb des EU-Raum.[66] Siemens besitzt in Ungarn ein Werk, in denen Gas- und Dampfturbinenkomponenten gefertigt werden.[65]

Turboatom K-1200-6,8/25

Die Turbine K-1200-6,8/25 von Turboatom aus Charkiw ist eine Niedergeschwindigkeitsturbine (1500 1/min) in traditioneller Anordnung und der Konfigurationsformel HD+ND+ND+ND+G mit insgesamt einen Hochdruckteil und drei Niederdruckteilen mit einen Generator.

Die 6655,59 Tonnen Frischdampf pro Stunde am Eintritt in die Turbine hat eine Temperatur von 283,8 °C bei einem Druck von 68 Bar. Von diesem Dampf wird ein kleiner Teil für die zweite Stufe der Zwischenüberhitzer abgezweigt, der Hauptanteil strömt jedoch in die Mitte des zweiflutigen Hochdruckläufers. Anschließend wird der Dampf in die dampfbeheizten Zwischenüberhitzer geleitet. Danach wird der Dampf mit einem Druck von 11,7 Bar einer Temperatur von 270,5 °C auf die frei zweiflutigen Niederdruckläufer mittig eingespeist und wird anschließend in die Kondensatoren geleitet. Dort wird der Dampf zu Wasser kondensiert über den abgetrennten Kühlkreislauf, der mit ca. 20 °C betrieben wird. Der Druck in den Kondensatoren, die parallel geschaltet sind, beträgt 0,05 Bar. Das Wasser aus den Kondensatoren wird mit den Kondensatpumpen anschließend wieder in die Speisewasservorwärmstrecke geleitet, in denen das kalte Speisewasser durch Anzapfungen an den Hoch- und Niederdruckläufern in vier Vorwärmstufen langsam wieder auf Temperatur gebracht wird, dass es in den Speisewasserbehälter mit Entgaserdom gepumpt werden kann, in dem ein Druck von 10,3 Bar herrscht. Von hier aus wird das Speisewasser mit den elektrisch getriebenen Speisewasserpumpen in zwei weitere Vorwärmstufen gepumpt und anschließend wieder mit einer Temperatur von 230 °C in die vier Dampferzeuger verteilt.[59]

Der Einsatz dieser Turbine war ursprünglich für den russischen Markt vorgesehen, sowie für Neubauten in der Ukraine. Aufgrund des Konflikts mit Russland ist der Einsatz dieser Maschine aufgrund wirtschaftlicher Vorurteile fraglich.

Turboatom K-1200-6,9/25

Die Turbine K-1200-6,9/25 von Turboatom aus Charkiw ist eine Niedergeschwindigkeitsturbine (1500 1/min) und der Konfigurationsformel HMD+ND+ND+G mit insgesamt einen kombinierten Hoch- und Mitteldruckteil (jeweils eine Seite des Läufers einflutig) und zwei Niederdruckteilen mit einen Generator. Hierbei handelt es sich um eine konzeptionelle Turbine, die ähnlich dem Aufbau der K-1200-6,8/25 Silowyje maschiny ist, sowie der ARABELLE von Alstom-Atomenergomasch. Die Turbine arbeitet im gleichen Leistungsbereich, ist jedoch für Turboatom eine gänzlich neue Entwicklung. Der Einsatz dieser Turbine ist eher für Reaktoren des Typs WWER-1300 vorgesehen, jedoch auch für den Einsatz in Reaktorblöcken des Typs WWER-1200 angepasst. Aktuell befindet sich diese Turbine noch in der konzeptionellen Entwicklung.[67] Der Einsatz dieser Turbine war ursprünglich für den russischen Markt vorgesehen, sowie für Neubauten in der Ukraine. Aufgrund des Konflikts mit Russland ist der Einsatz dieser Maschine aufgrund wirtschaftlicher Vorurteile fraglich.

Sicherheitstechnik

Der WWER-1200 besitzt eine ganze Reihe von aktiven und passiven Sicherheitssystemen, die sich gegenseitig ergänzen. Hierdurch soll ein unkontrollierter Ablauf von Störungen verhindert und bei auslegungsüberschreitenden Unfällen zusätzliche Zeit gewonnen werden. Bei der Auslegung des WWER-1200 setzte man beim Entwurf des Reaktors hauptsächlich ein Augenmerk darauf die bereits bewährten Lösungen und Technologien der vorherigen Reaktoren des Typs WWER-1000 als AES-91 und AES-92 zu maximieren und optimieren, um so Kosten und Zeit zu sparen. Aufgrund der evolutionären Designpraxis konnten daher bereits Erfahrungen beim Bau der Reaktoren des Typs AES-91 und AES-92 genutzt werden um die passende Konfiguration der Sicherheitssysteme für das geforderte Sicherheitslevel der Anlage zu finden.[68]

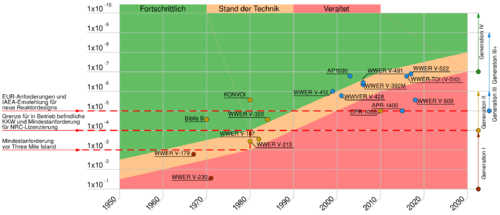

Um die Sicherheit der Anlage zu untersuchen wird eine probalistische Sicherheitsanalyse (kurz PSA) vorgenommen, im deutschen Sprachraum seit den Post-Fukushima-Maßnahmen auch politisch und volksdeutsch als „Stresstest“ bezeichnet, in der die Versagenswahrscheinlichkeit von einzelnen Sicherheitssystemen bei bestimmten Auslegungsunfällen mit der entsprechenden Karenzzeit analysiert wird, wie lange die Anlage intakt bleibt. Anhand des Schnittwertes der aus allen einzelnen Szenarien resultiert, kann die Kernschadenswahrscheinlichkeit und die Freisetzungswahrscheinlichkeit ermittelt werden. Anhand der Kernschadenswahrscheinlichkeit und des Zeitpunkts der PSA kann nach dem Modell von Wiktor Ignatiew ermittelt werden, ob es sich um ein Modell handelt, das dem Stand der Technik entspricht, fortschrittlich, oder veraltet ist. Während für ältere WWER-Anlagen in der PSA nur drei Kategorien für die Auslegungsbedingungen bestanden, wurde für den WWER-1200 für eine höhere Genauigkeit eine weitere Kategorie hinzugefügt, sowie eine Kategorie für die Auslegungsüberschreitung und eine für schwere Unfälle ergänzt. Als Folge der Reaktorunfälle von Fukushima-Daiichi wurden insbesondere Einwirkungen von Außen (EvA) berücksichtigt, darunter die Überflutung der Anlage, Tsunamis und Tornados. In allen Szenarios wurden drei initiierende Störungen angenommen: Verlust der gesamten Stromversorgung mit Verlust der Notstromversorgung, Verlust der Hauptwärmesenke und eine Kombination aus beiden.[68]

Auf Basis bewährter Rechenmodelle, die für diverse WWER-Anlagen eingesetzt wurden, wurde 2013 eine PSA für den WWER-1200/491 als Basisdesign zum Abschluss gebracht, in der die Kernschadensfrequenz mit 5,94×10-07 angegeben, womit die Wahrscheinlichkeit im Vergleich zum WWER-1000/320 etwa hundert mal geringer ist. Die Freisetzungswahrscheinlichkeit liegt bei 5,7×10-09.[68] Der WWER-1200/392M liegt in der PSA sicherheitstechnisch minimal hinter dem Schwestermodell mit einer Kernschadensfrequenz von 7,3×10-07.[69] Mit der Bestellung des Kernkraftwerks Hanhikivi wurde die Sicherheitstechnik und die PSA durch Unterscheidung weiterer Störungsszenarien weiter verfeinert um den Anforderungen der STUK zu entsprechen, sowie die Empfehlungen der WENRA umzusetzen. Der WWER-1200/522 erreichte dadurch eine Kernschadensfrequenz von 1,29×10-07.[70][71] Aufgrund der geringen Freisetzungswahrscheinlichkeit wurde das Ziel seitens des Designers der Anlage erfüllt, dass einerseits während des Normalbetriebs die sanitäre Zone auf 0,8 Kilometer um die Fortluftkamine der Blöcke verkleinert werden konnte und bei schweren auslegungsüberschreitenden Unfällen die Evakuierung in der näheren Umgebung ausgeschlossen werden kann.[3]

Für die Version 509 für das Kernkraftwerk Akkuyu ist durch die Lage im Erdbebengebiet und Änderungen aufgrund der Anforderung der Aufsichtsbehörde eine abgespeckte Variante des WWER-TOI, im Vergleich zum V-392M allerdings gleichwertig. Durch den Einfluss des Standortes liegt allerdungs die Kernschadensfrequenz mit 5,15×10-06 pro Jahr im Schnitt höher als bei anderen Modelles des Typs WWER-1200.[72]

Überblick

Eine Übersicht der Systeme des WWER-1200 in den verschiedenen Versionen ist in der nachfolgenden Tabelle zu finden. Ein grüner Haken (![]() ) bedeutet, dass das Sicherheitssystem vorhanden ist. Grau unterpunktete grüne Häken (

) bedeutet, dass das Sicherheitssystem vorhanden ist. Grau unterpunktete grüne Häken (![]() Beschreibung) enthalten eine Beschreibung der Redundanz, die beim Platzieren des Mauszeigers auf dem Haken ohne Mausklick angezeigt wird. Ein rotes Kreuz (

Beschreibung) enthalten eine Beschreibung der Redundanz, die beim Platzieren des Mauszeigers auf dem Haken ohne Mausklick angezeigt wird. Ein rotes Kreuz (![]() ) bedeutet, dass das Sicherheitssystem im Design nicht vorhanden ist. In den Zeichnungen bei den Systembeschreibungen sind aktive Systeme in rot und passive Systeme in grün gezeichnet.

) bedeutet, dass das Sicherheitssystem im Design nicht vorhanden ist. In den Zeichnungen bei den Systembeschreibungen sind aktive Systeme in rot und passive Systeme in grün gezeichnet.

| Sicherheitssystem | AES-2006/91 | AES-2006/92 | AES-2006E | WWER-TOI | |||||

|---|---|---|---|---|---|---|---|---|---|

| V-491[48] | V-508 | V-392M[48] | V-501 | V-522[73] | V-527 | V-529 | V-509[72] | V-513 | |

| Systeme für Schutz, Isolation, Betriebssicherheit und Sicherheitskontrollsysteme | |||||||||

| Steuer- und Schutzsystem (Steuerstäbe) | 121 | 121 | 121 | 121 | 121 | 121 | 121 | 94 | 94 |

| HD-Notkühlsystem | |||||||||

| ND-Notkühlsystem | |||||||||

| Notfall-Boreinspeisung | |||||||||

| Notspeisewassersystem | |||||||||

| Frischdampfabblasestation | |||||||||

| Dampferzeugerkühlsystem | |||||||||

| Gebäudesprühsystem | |||||||||

| Nachwärmeabfuhrsystem | |||||||||

| Nukleartechnischer Zwischenkühlkreislauf (SB) | |||||||||

| Brauchwassersystem | |||||||||

| Hochspannungs-AC-System für Sicherheitsräume | |||||||||

| Containment-Isolationsventile | |||||||||

| Borwasserlagersystem | |||||||||

| Notfall-Gasentlastungssystem (Primärkreis) | |||||||||

| Frischdampfabschlussarmaturen | |||||||||

| Notstromdieselaggregate | |||||||||

| HVAC-System für Ringraum-Unterdruck | |||||||||

| Druckhalter-Sicherheitsventile | |||||||||

| Passive Sicherheitssysteme für Auslegungsstör- und -Unfälle | |||||||||

| Kernflutsystem 1. Stufe | |||||||||

| Kernflutsystem 2. Stufe | |||||||||

| Kernflutsystem 3. Stufe | |||||||||

| Wasserstoffbegrenzungssystem 1. Stufe | |||||||||

| Containment UJA+UJB | 1,2 m+0,6 m | 1,2 m+2,2 m | 1,2 m+0,5 m | 1,2 m+0,5 m | 1,2 m+2,2 m | 1,2 m+X,X m | 1,2 m+X,X m | 1,2 m+1,5 m | 1,2 m+X,X m |

| Hilfssysteme für Beherrschung auslegungsüberschreitender Unfälle | |||||||||

| Passives Wärmeabfuhrsystem (per Dampferzeuger) | |||||||||

| Passives Wärmeabfuhrsystem (per Containment) | |||||||||

| Kernfänger | |||||||||

| Wasserstoffbegrenzungssystem 2. Stufe | |||||||||

| Chem. Rückhaltesystem für Iod | |||||||||

| Kernfängerkühlsystem | |||||||||

| Abklingbeckenkühlsystem | |||||||||

| BAOT-Nachspeisesystem | |||||||||

| Mobile Dieselgeneratoren und Akkumulatoren | |||||||||

| Zusätzliche feste Dieselgeneratoren | |||||||||

| Notfall-Leittechniksystem und Schaltwarte | |||||||||

Subsysteme

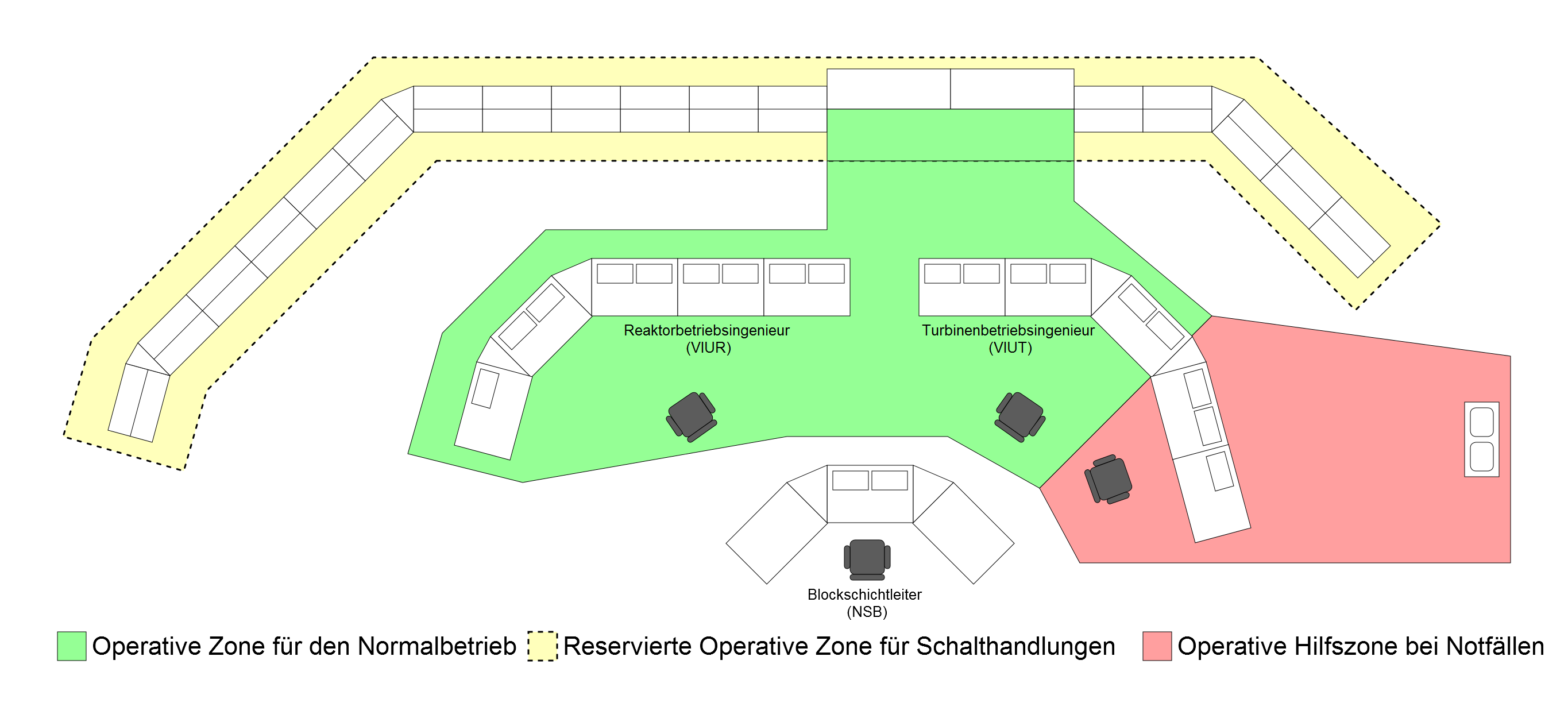

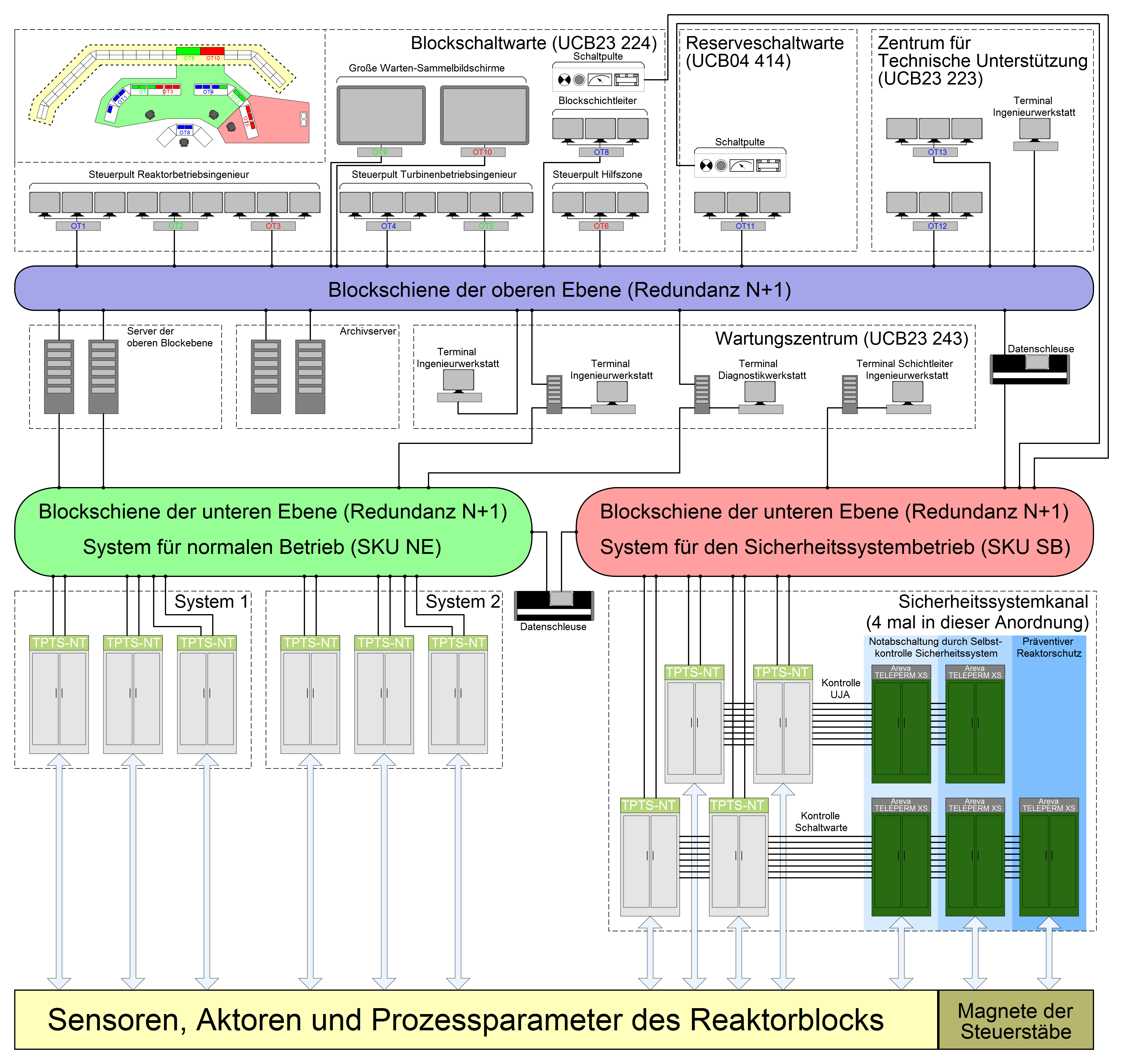

Aufgrund der Tatsache, dass die meisten Subsysteme bei Untervarianten identisch sind, werden hier hauptsächlich die Systeme der V-392M und V-491 erläutert. Lediglich Zusatzsysteme und starke Systemmodifikationen bei Untervarianten werden inklusive hier erläutert.

Betriebliche Hilfssysteme

- NachwärmeabfuhrsystemСистема отвода остаточного тепла:

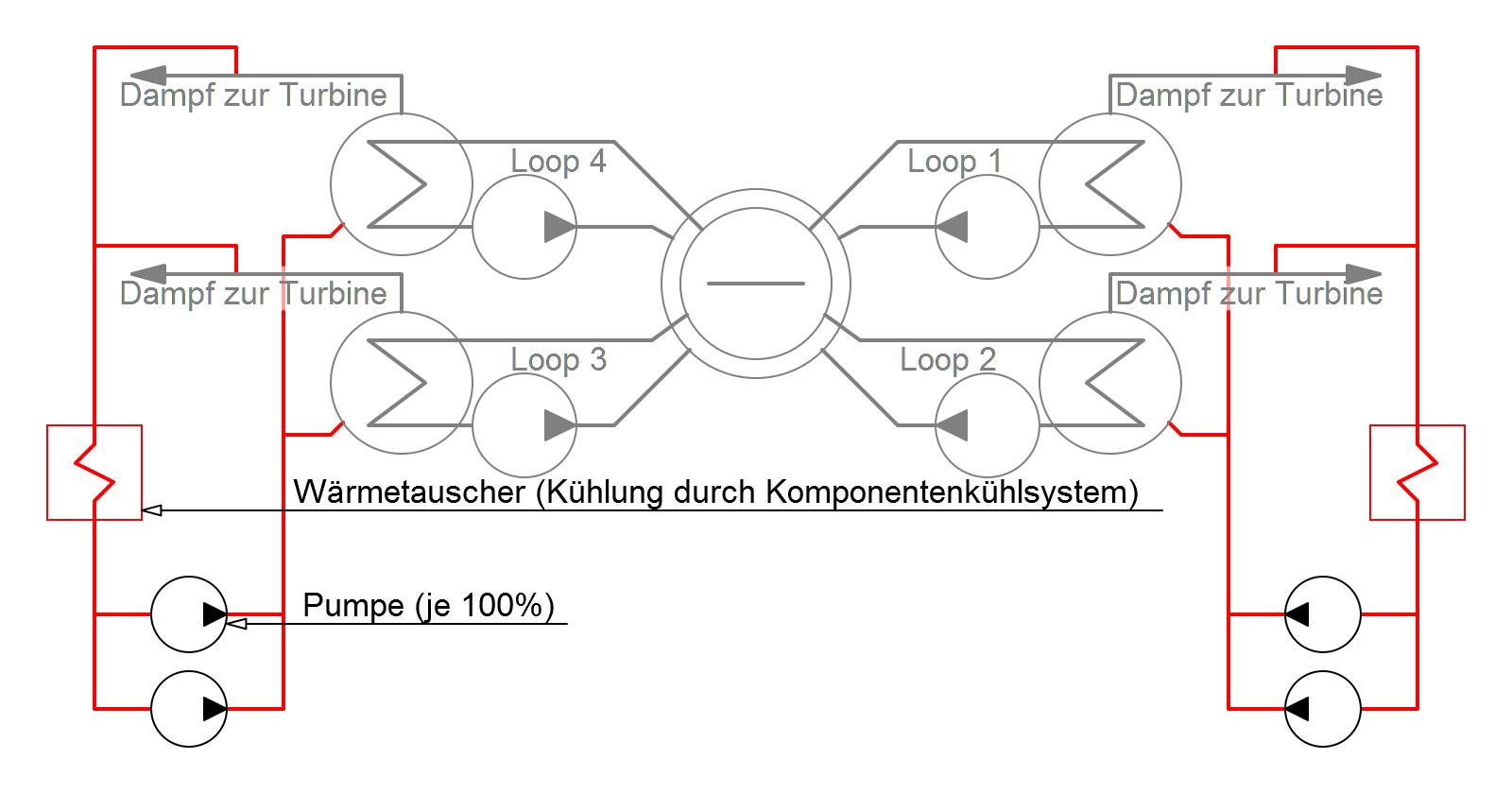

Das Nachwärmeabfuhrsystem (KKS "JNB") ist bei allen WWER-1200-Varianten identisch. Das Wasser des heißen Strangs der Primärleitungen wird abgeleitet und über einen Wärmetauscher zum nukleartechnischen Zwischenkühlkreislauf für sicherheitstechnisch wichtige Kühlstellen geleitet, der als Wärmesenke funktioniert. Anschließend wird das Wasser in den kalten Strang hinter der Hauptumwälzpumpe wieder in den Reaktor gepumpt. Das System kommt ebenfalls bei Auslegungsunfällen zum Einsatz, um Wärme aus dem System abzuführen, da der Wärmetauscher gleichzeitig als Subsystem des Niederdruck-Notkühlsystem dient. Die Redundanz des System beträgt 4×100 %.[74]

- Nukleartechnischer Zwischenkühlkreislauf für sicherheitstechnisch wichtige KühlstellenСистема промконтура охлаждения ответственных потребителей:

Dieser Zwischenkreislauf (KKS "KAA") dient zur Wärmeabfuhr aus den Sicherheitssystemen innerhalb und außerhalb des Reaktorgebäudes.[75]

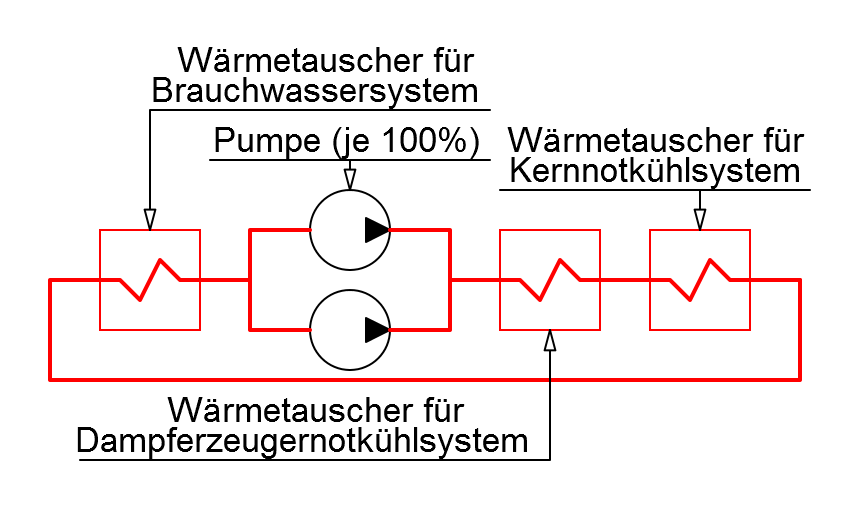

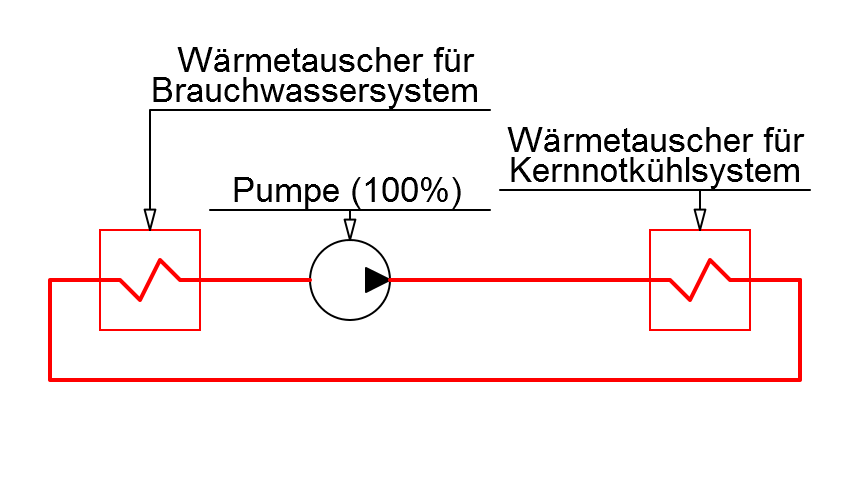

-

Zwischenkühlkreislauf des WWER-1200/392M

-

Zwischenkühlkreislauf des WWER-1200/491

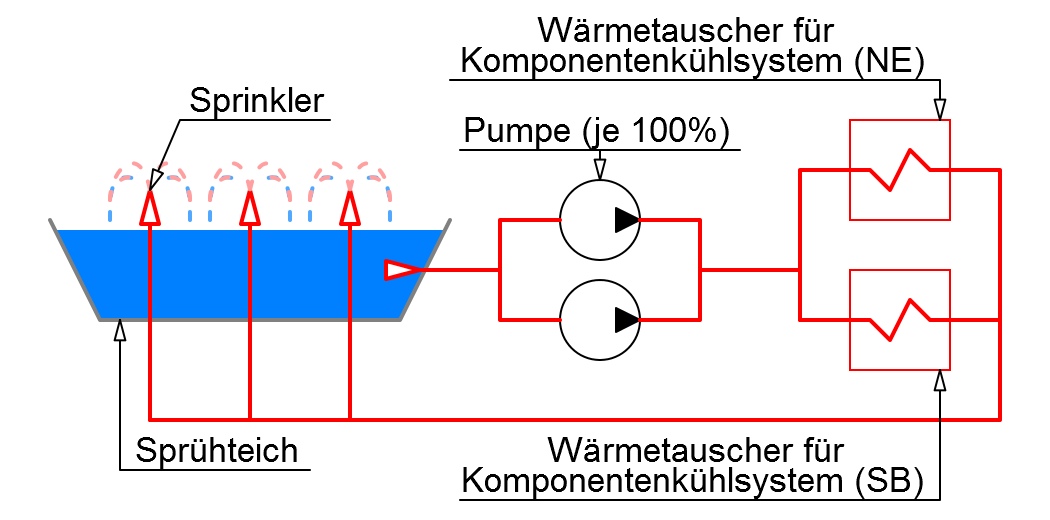

- BrauchwassersystemСистема технической воды ответственных потребителей:

Das Brauchwassersystem (KKS "PCD") ist in allen WWER-1200-Anlagen nahezu identisch und dient als Hauptwärmesenke des nukleartechnischer Zwischenkühlkreislaufs für sicherheitstechnisch wichtige Kühlstellen. Die Zirkulation des Wassers erfolgt mit Pumpen und die Kühlung mit Sprühteichnen, von denen jeder Block insgesamt zwei Stück mit einer Redundanz von 4×100 % bei der V-491,[74] und 2×(2×100 %) bei der V-392M.[76] Für die V-509 für das Kernkraftwerk Akkuyu ist das System ein offener Kreis, der direkt Wasser aus dem Mittelmeer zum Kühlen nutzt, sodass der Sprühteich als Hauptwärmesenke des Kreises wegfällt.[72]

-

Brauchwasserkühlsystem des WWER-1200/392M

-

Brauchwasserkühlsystem des WWER-1200/491

Aktive Sicherheitssysteme

- Hochdruck-Notkühlsystem (SAOZ-WD)Система Аварийного Охлаждения Активной Зоны Высокого Давления (САОЗ ВД):

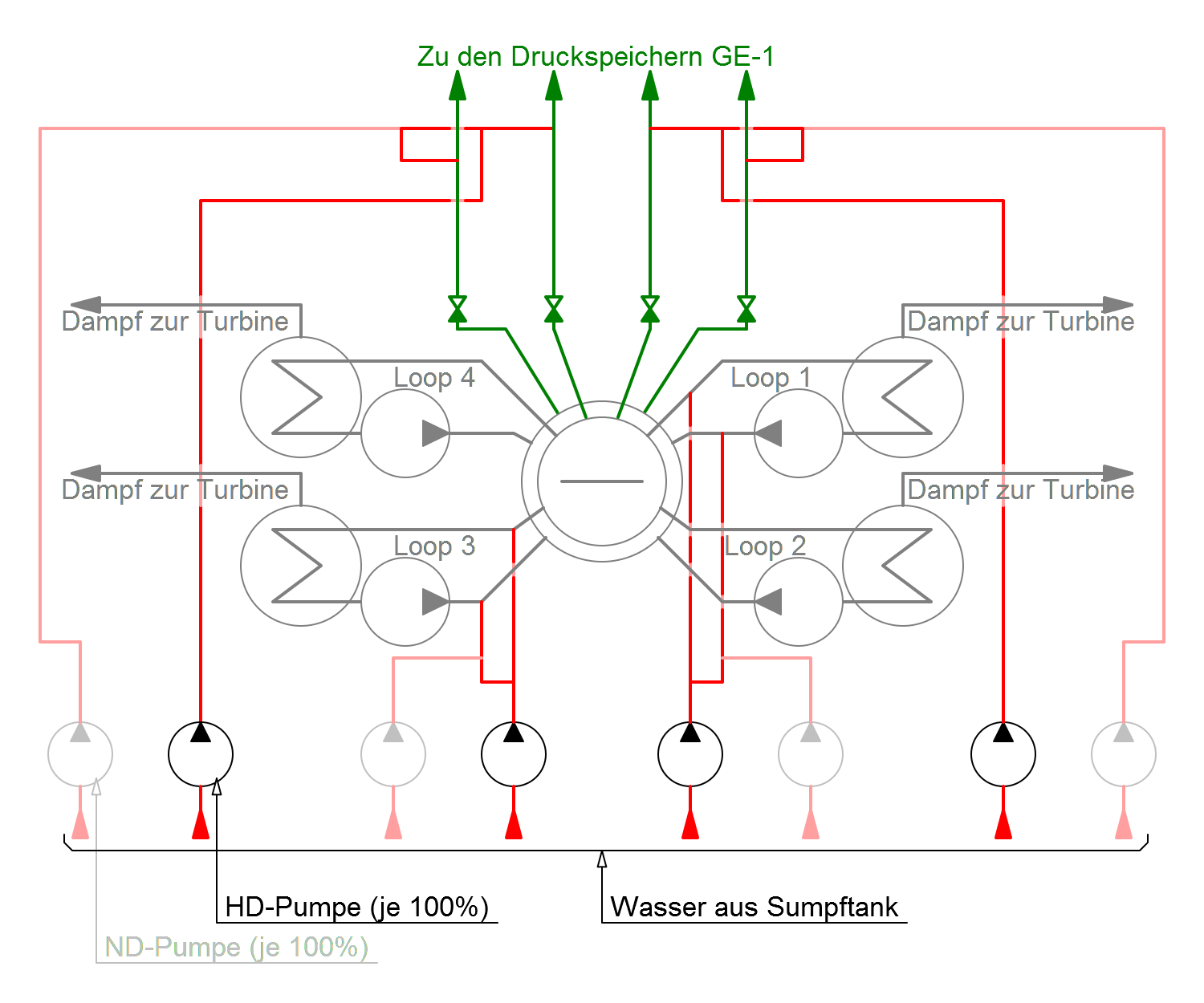

- V-392M (KKS "JNG"): Das System ist für das gesamte Spektrum der Auslegungsunfälle ausgelegt, sowie zum Kühlen bei Leckagen beim Bruch einer der Loopleitungen mit einem nominalen Durchmesser von 850 mm. Die Redundanz im Hochdruck-Notkühlsystem beträgt 2×100 % und es speist direkt in die Loopleitungen 1 und 3 ein.[76] Die Pumpenleistung liegt bei maximal 900 Kubikmeter pro Stunde fördern bei einem Druck von 80 Bar. Das Wasser ist mit 16 Gramm pro Kilo Wasser mit Borsäure versetzt.[77] Die Kühlung erfolgt durch den nuklearen Zwischenkreislauf und anschließend durch das Brauchwassersystem mit den Sprühteichen.[76]

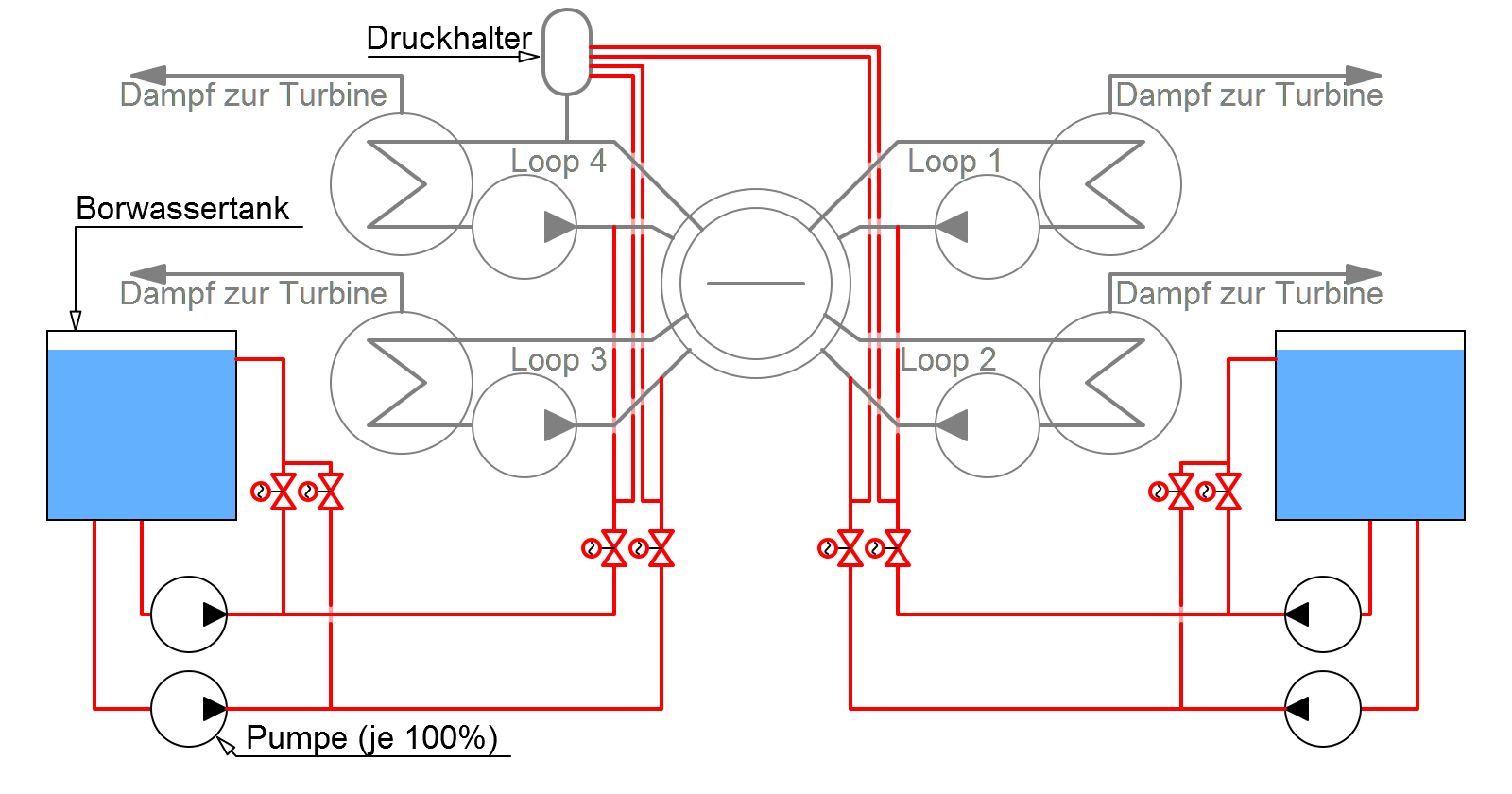

- V-491 (KKS "JND"): Das System ist für das gesamte Spektrum der Auslegungsunfälle ausgelegt, sowie zum Kühlen bei Leckagen beim Bruch einer der Loopleitungen mit einem nominalen Durchmesser von 850 mm. Die Redundanz im Hochdruck-Notkühlsystem beträgt 4×100 %. Jeder der Pumpen, eine pro Loop, kann maximal 260 Kubikmeter pro Stunde bei einem Förderdruck von 79 Bar in jeden Loop des Reaktorsystems fördern. Das System befindet sich parallel zum Niederdruck-Notkühlsystem, das bei geringeren Druck zum Einsatz kommt. Beide Systeme fördern Speisewasser, das zu 16 g/kg mit Borsäure versetzt ist, um die Leistung der Kernspaltung im Unfallszenario zu reduzieren.[68][78]

-

Hochdruck-Notkühlsystem des WWER-1200/392M

-

Hochdruck-Notkühlsystem des WWER-1200/491

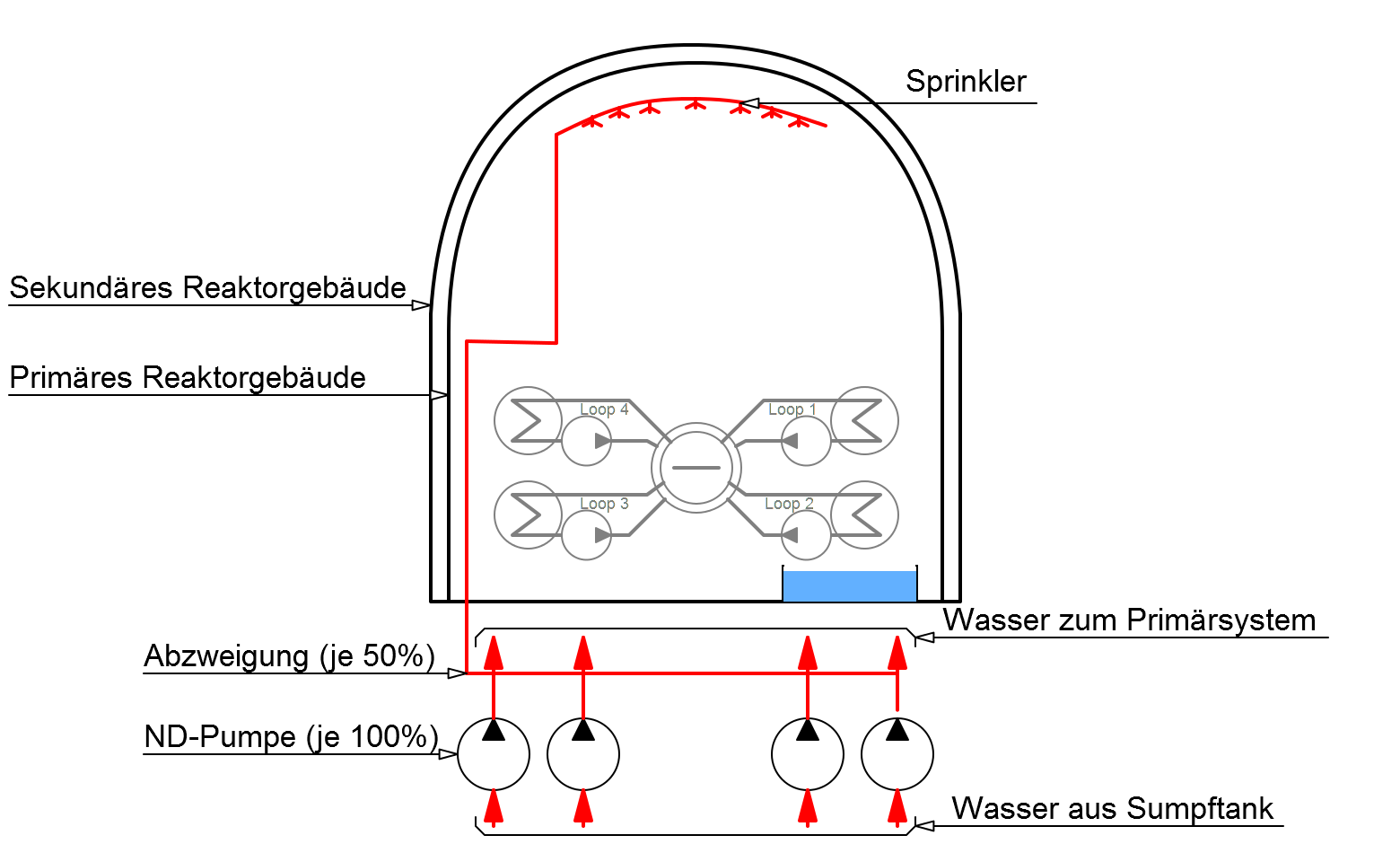

- Niederdruck-Notkühlsystem (SAOZ-ND)Система Аварийного Охлаждения Активной Зоны Низкого Давления (САОЗ НД):

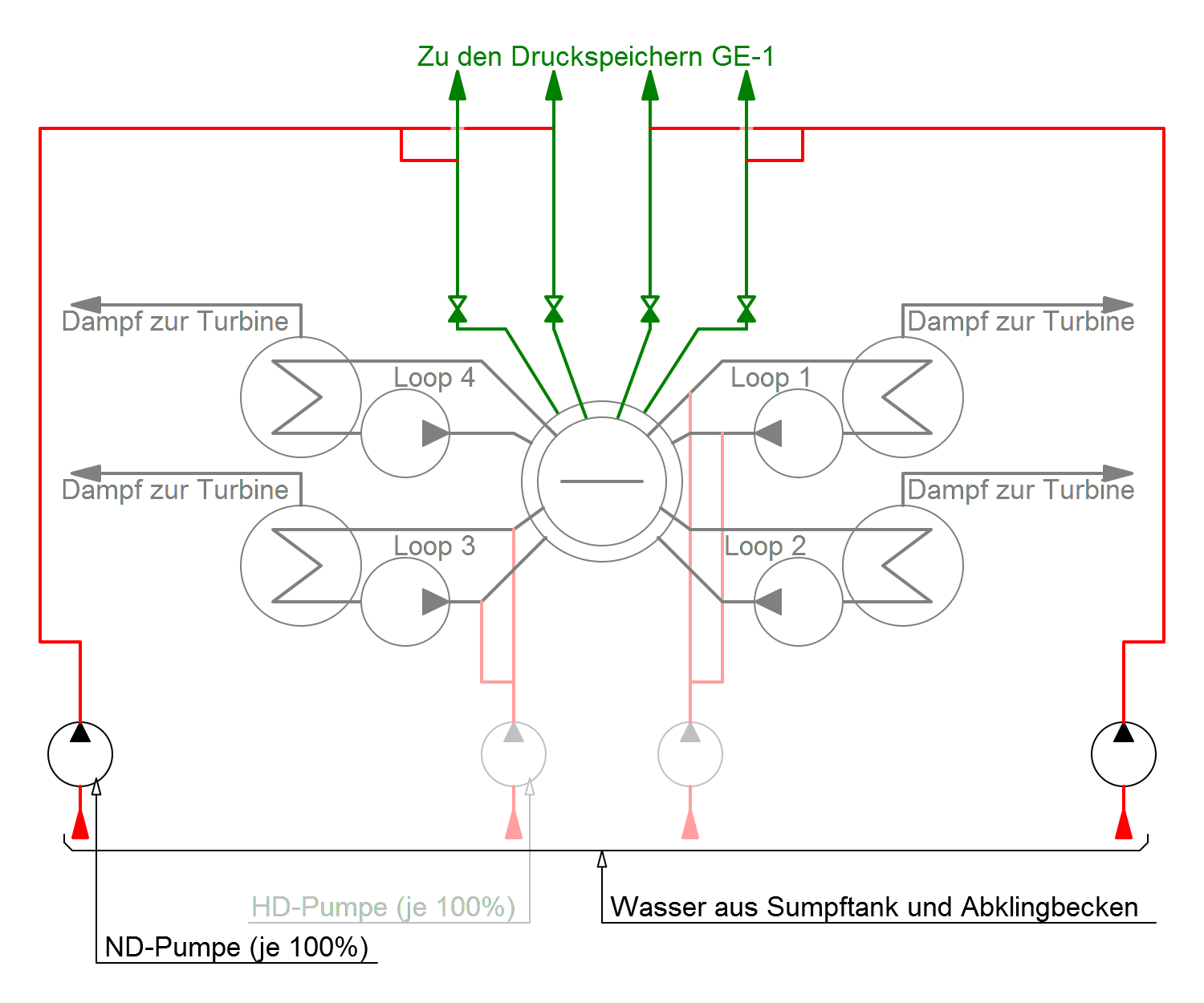

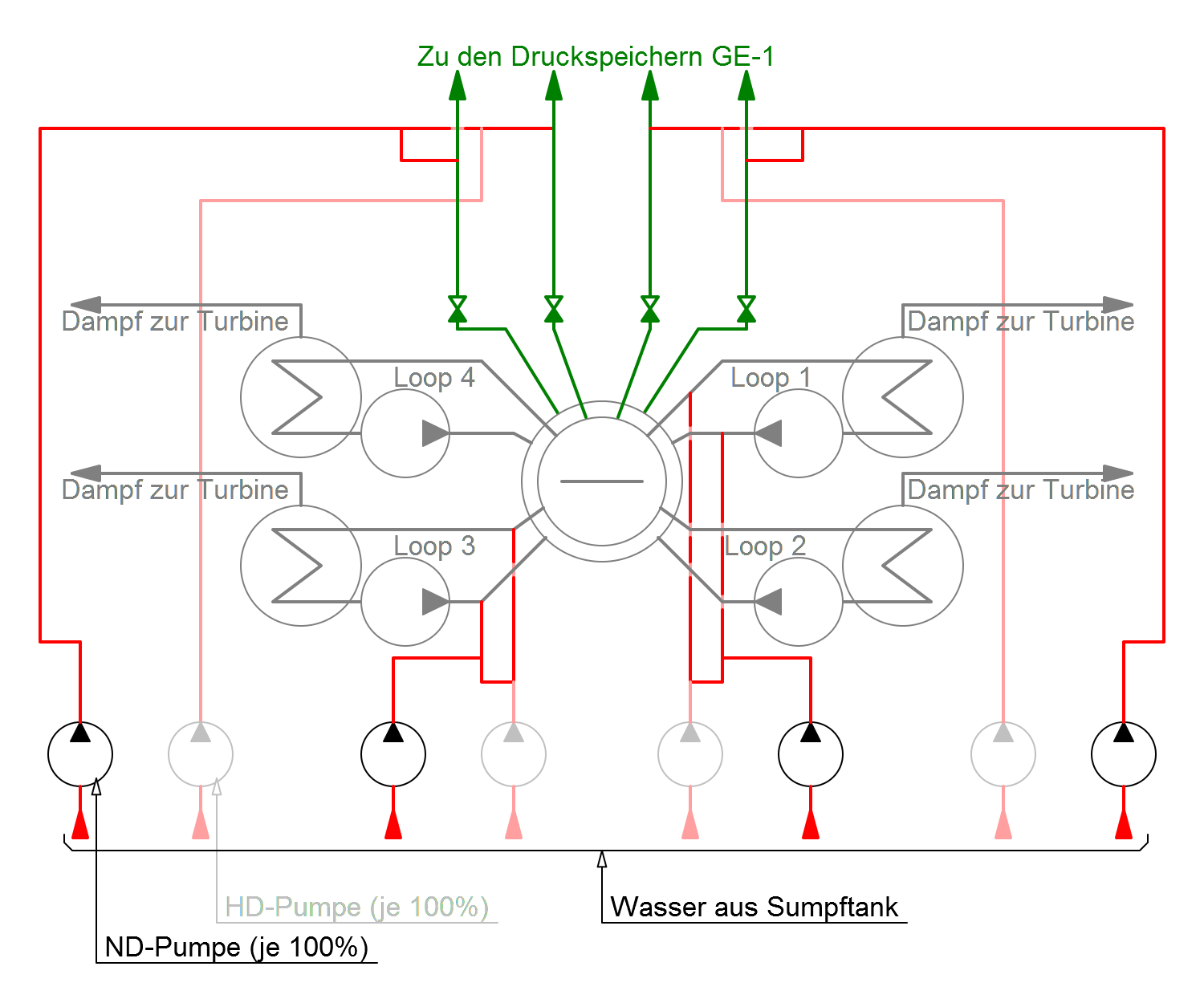

- V-392M (KKS "JNG"): Das System ist für das gesamte Spektrum der Auslegungsunfälle ausgelegt, sowie zum Kühlen bei Leckagen beim Bruch einer der Loopleitungen mit einem nominalen Durchmesser von 850 mm. Die Redundanz im Hochdruck-Notkühlsystem beträgt 2×100 % und es speist direkt in die Anschlüsse des Kernflutsystems, damit direkt in den Reaktor.[76] Die Pumpenleistung liegt bei maximal 900 Kubikmeter pro Stunde fördern bei einem Druck von 25 Bar. Das eingespeiste Wasser ist mit 16 Gramm Borsäure auf ein Kilo Wasser versetzt.[77] Die Kühlung erfolgt durch den nuklearen Zwischenkreislauf und anschließend durch das Brauchwassersystem mit den Sprühteichen.[76]

- V-491 (KKS "JNG"): Das System ist für das gesamte Spektrum der Auslegungsunfälle ausgelegt, sowie zum Kühlen bei Leckagen beim Bruch einer der Loopleitungen mit einem nominalen Durchmesser von 850 mm. Die Redundanz im Niederdruck-Notkühlsystem beträgt 4×100 %. Jeder der Pumpen, eine pro Loop, kann maximal 900 Kubikmeter pro Stunde bei einem Förderdruck von 25 Bar in jeden Loop des Reaktorsystems fördern. Das System befindet sich parallel zum Hochdruck-Notkühlsystem, das bei geringeren Druck zum Einsatz kommt. Beide Systeme fördern Speisewasser, das zu 16 g/kg mit Borsäure versetzt ist, um die Leistung der Kernspaltung im Unfallszenario zu reduzieren.[68][78] Zum Einsatz kommt das System um das Reaktorsystem auf zirka 70 °C nach Abschaltung abzukühlen, wenn die Nachwärmeabfuhr über die Dampferzeuger nicht mehr effektiv genug ist (der Fall bei Temperaturen <130 °C und einem Druck <19,6 Bar).[75]

-

Niederdruck-Notkühlsystem des WWER-1200/392M

-

Niederdruck-Notkühlsystem des WWER-1200/491

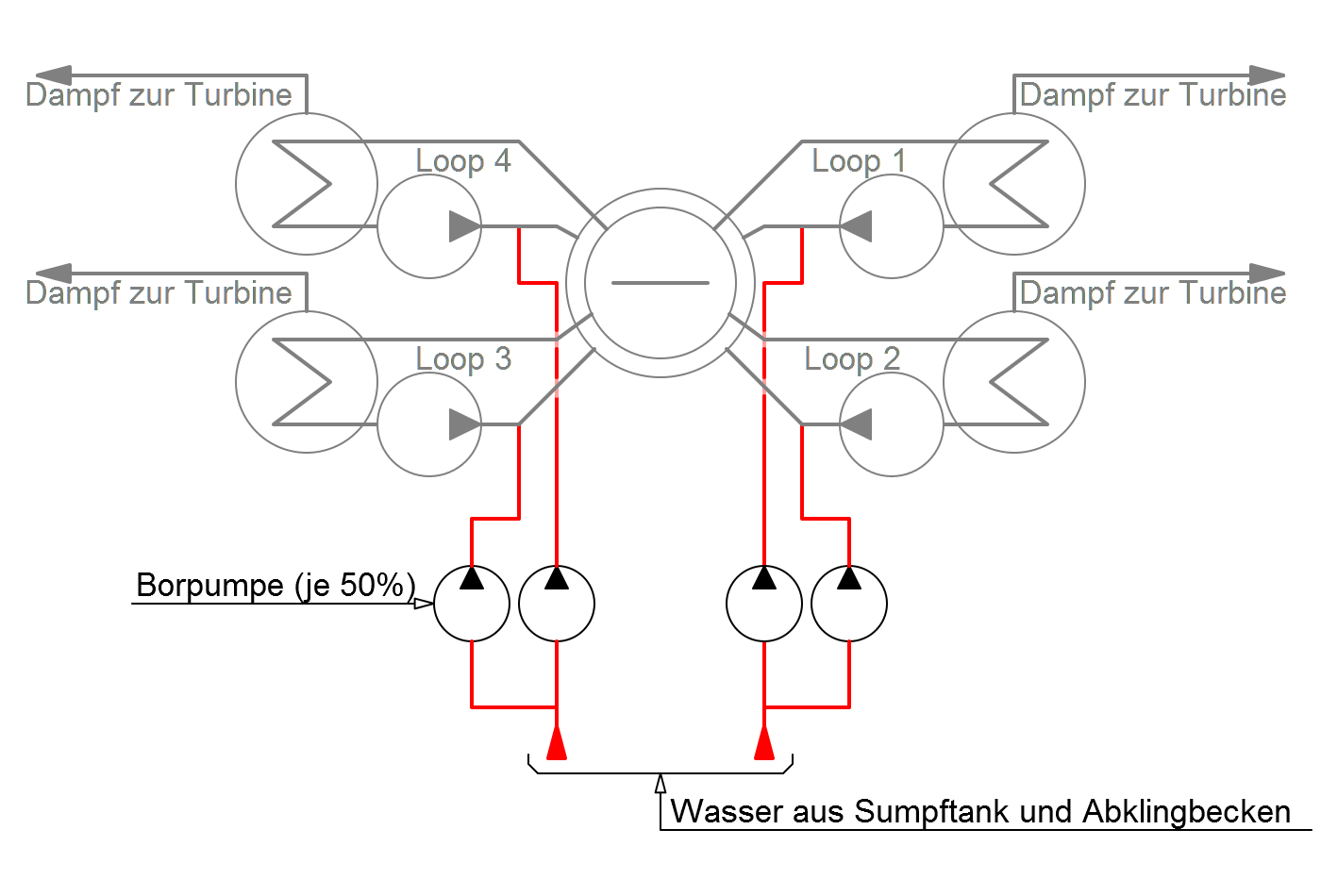

- Notfall-BoreinspeisungСистеме аварийной ввода бора:

- V-392M (KKS "JND"): Die Notfallboreinspeisung hat eine Redundanz von 2×(2×50) % und für die schnellen Einspeisung von Borsäure in den Druckhalter und Primärkreislauf vorgesehen. Für die Bespeisung stehen zwei Tanks mit einem Volumen von 15 Kubikmeter bereit mit einer Borsäurekonzentration von 40 Gramm pro Kilo Wasser. Die Notfall-Boreinspeisung kann insgesamt 14,5 Kubikmeter pro Stunde in den Reaktor speisen bei einem maximalen Förderdruck von 245 Bar. Langfristig kann das Wasser zusätzlich aus dem Abklingbecken eingefördert werden.[77]

- V-491 (KKS "JDH"): Die Notfallboreinspeisung hat eine Redundanz von 4×50 % und für die schnellen Einspeisung von Borsäure in den Druckhalter und Primärkreislauf vorgesehen. Bei Primär-zu-Sekundär-Leckagen kann so der Primärkreisdruck durch Leistungsreduzierung und Erreichen des Subkritikalität des Kerns schnell gesenkt werden. Zusätzlich kann bei Störungen ohne Reaktorschnellabschaltung so das Abschalten der Anlage garantiert werden.[68] Das Bor-Wasser-Gemisch, die Konzentration liegt bei 40 Gramm auf ein Kilo Wasser[78], wird hierzu aus vier separaten je 700 Kubikmeter großen Tanks[75] außerhalb des Reaktorgebäudes entnommen und arbeitet als Hochdrucksystem mit einem Druck von 79 Bar.[74] Es ist allerdings auch möglich das borierte Wasser mit einer Konzentration von 16 Gramm pro Kilo Wasser[78] aus dem Sumpftank zu entnehmen, das bei einem Kühlmittelverluststörfall genutzt wird. Gekühlt durch das SPOT-ZO und über den nukleartechnischen Zwischenkühlkreislauf für sicherheitstechnisch wichtige Kühlstellen wird dieses mit einem Druck von 79 Bar über die Anschlussstellen des Kernflutsystems direkt in den Reaktordruckbehälter eingespeist.[74]

-

Notfall-Boreinspeisung des WWER-1200/392M

-

Notfall-Boreinspeisung des WWER-1200/491

- NotspeisewassersystemСистема аварийной питательной воды:

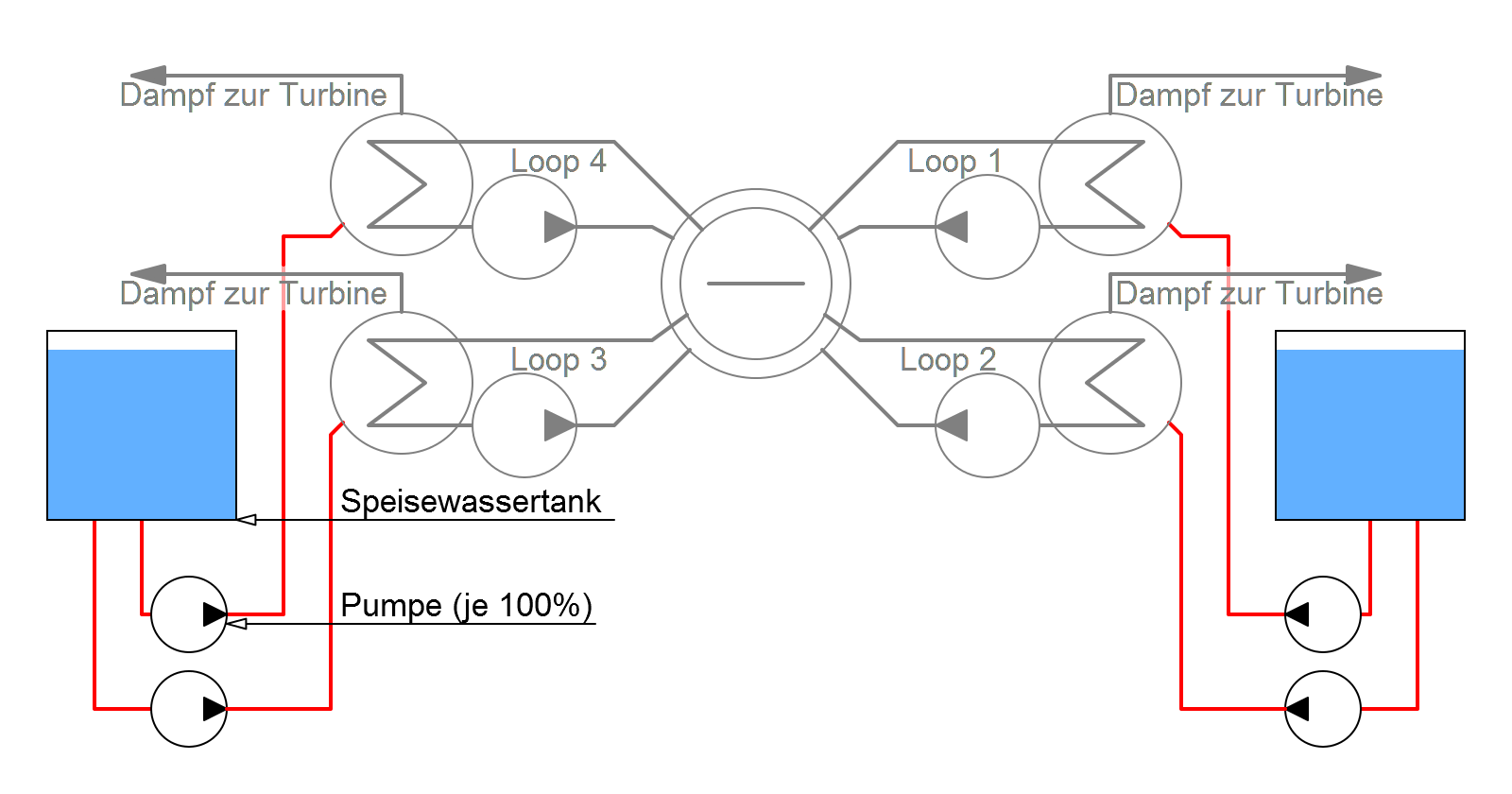

Lediglich die V-491 ist mit diesem System (KKS: System "LAR", Pumpenanlage "LAS") ausgestattet. Das System speist mit einer Redundanz von 4×50 % Speisewasser aus einem Notspeisewassertank direkt in die Dampferzeuger. Zum Einsatz kommt es wenn das normale Speisewassersystem und das Hilfsspeisewassersystem nicht verfügbar sind.[68] Ein wichtiger Teil zur Funktion des Systems ist die Frischdampfabblasestation, da bei geschlossenen Hauptdampfarmaturen der Druck und zur Beibehaltung der Wärmesenke in die Atmosphäre abgelassen werden muss.[74]

-

Notspeisewassersystem des WWER-1200/491

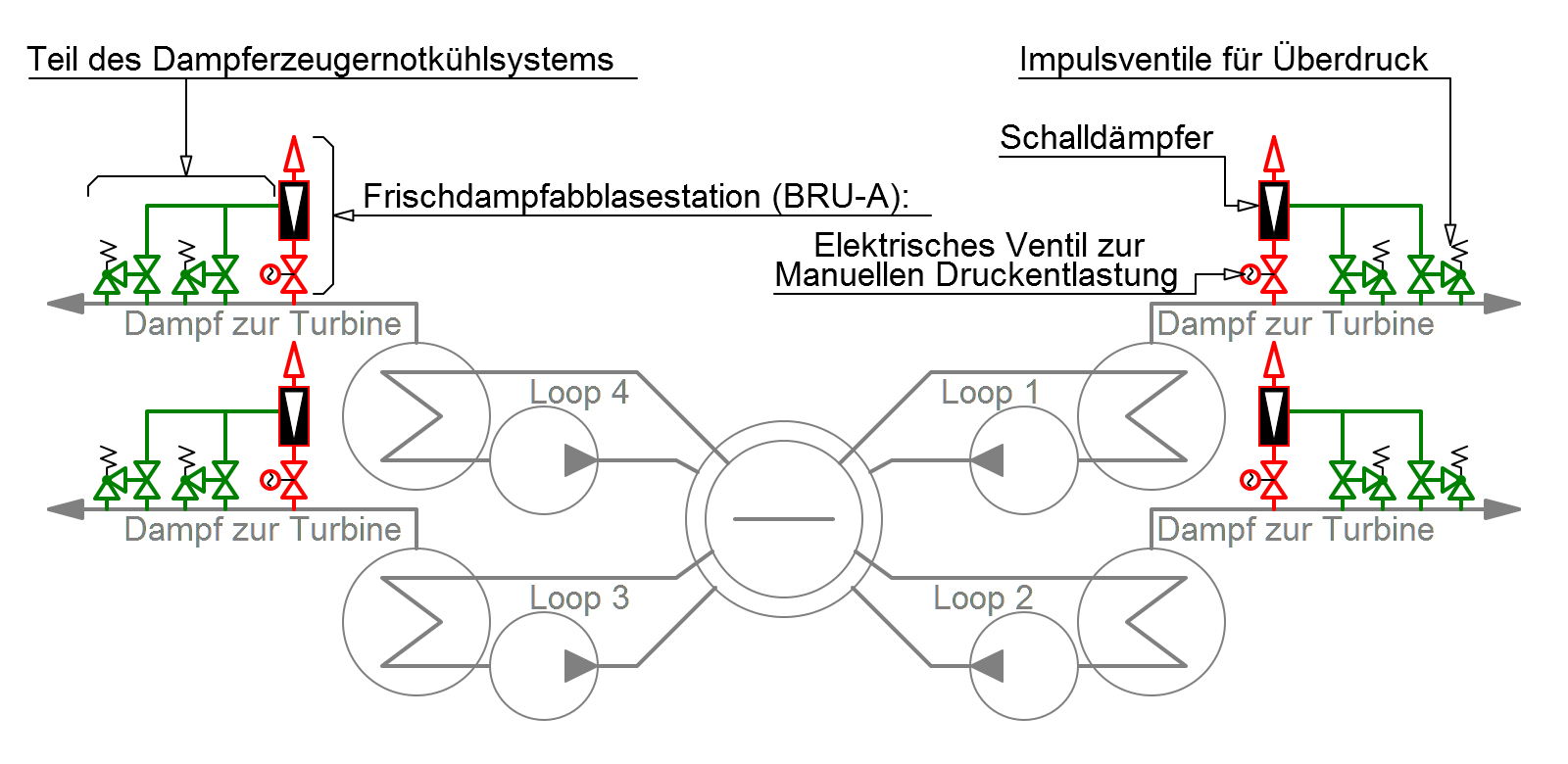

- Frischdampfabblasestation (BRU-A)Быстродействующая Редукционная Установка в Атмосферу (БРУ-А):

Die Frischdampfabblasestation (KKS "LBU") dient zur schnellen Druckreduzierung (BRU-A) im Sekundärkreislauf mit Ablassen des Dampfs in die Atmosphäre (BRU-A). [74]

- V-392M: Das System besteht pro Loop aus zwei Impulsventilen (passiver Part) zur Druckreduzierung bei Überdruck und einem elektrischen Ventil (aktiver Part) zur manuellen oder automatisierten Druckentlastung. Benötigt wird das System unter anderem beim Betrieb des Dampferzeugernotkühlsystems oder bei Turbinenschnellschluss um den Block bei Nichtverfügbarkeit von BRU-K (Schnelle Druckreduzierung über Kondensator) abzufahren.

- V-491: Das System besteht pro Loop aus einem Impulsventil (passiver Part) zur Druckreduzierung bei Überdruck und zwei elektrische Ventile (aktiver Part) zur manuellen oder automatisierten Druckentlastung. Benötigt wird das System unter anderem beim Betrieb des Notspeisewassersystems oder bei Turbinenschnellschluss um den Block bei Nichtverfügbarkeit von BRU-K (Schnelle Druckreduzierung über Kondensator) abzufahren.[74]

- V-509: Das System besteht pro Loop aus zwei Impulsventilen (passiver Part) zur Druckreduzierung bei Überdruck und einem elektrischen Ventil (aktiver Part) zur manuellen oder automatisierten Druckentlastung. Der Aufbau entspricht dem der V-392M, allerdings ist die Kapazität von 3×50 % auf 3×100 % bei der V-509 erhöht worden.[72]

-

BRU-A des WWER-1200/392

-

BRU-A des WWER-1200/491

- Dampferzeugernotkühlsystem (SAR)Система аварийного расхолаживания парогенераторов CAP:

Das Dampferzeugernotkühlsystem (KKS "JNB10 bis 40") ist die Alternative des Notspeisewassersystems des V-491, das einen generellen Wasserverlust durch Abfahren der Wärmelast über die Frischdampfabblasestation hat. Bei der V-392M erfolgt die Kühlung der Dampferzeuger in einem geschlossenen System. Die Kühlung des Systems erfolgt durch den nuklearen Zwischenkreislauf und anschließend durch das Brauchwassersystem mit den Sprühteichen. Innerhalb des Dampferzeugersystems wird mit einer Redundanz von 2×(2×100) % das Wasser in die Dampferzeuger zurück gepumpt. Der passive Pendant zu diesem System wäre das SPOT.[76] Die Maximalleistung jedes Stranges beträgt 80 MWth, damit hat das Gesamtsystem eine Leistung von 160 MWth, die es aufnehmen kann. Das Kondensat auf dem Wärmetauscher hat nach Wärmeabgabe eine Temperatur von rund 40 bis 70 °C. Die Förderleistung eines einzelnen Stranges liegt bei 200 Tonnen pro Stunde, die allerdings fest ist und nicht regelbar.[77]

-

Dampferzeugerkühlsystem des WWER-1200/392M

- GebäudesprühsystemСпринклерная система защитной оболочки:

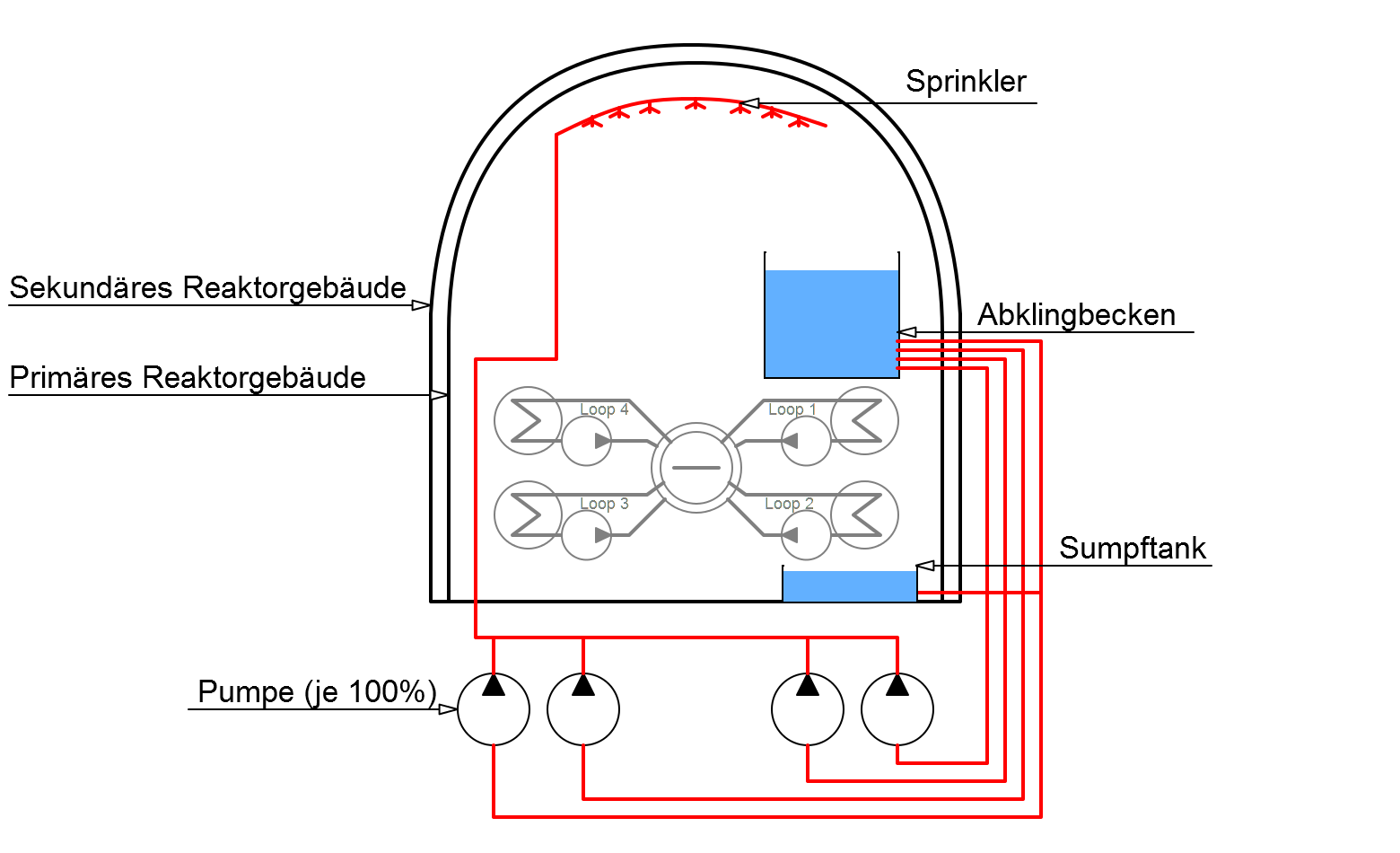

- V-392M (KKS "JMN"): Das System dient zur aktiven Druckreduzierung im Falle eines Kühlmittelverluststörfalls und der Reinigung der Luft im Reaktorgebäude von etwaigen Spaltgasen im Falle einer Kernschmelze. Außerdem kann über das System die chemische Zusammensetzung des Wassers im Abklingbecken und Sumpftank während Auslegungsunfällen gesteuert werden.[74][76] In weniger als 24 Stunden kann bei vollständigen Druckaustritt aus dem Reaktorsystem wieder der atmosphärischer Druck erreicht werden[75]

- V-491 (KKS "JMN"): Das Gebäudesprühsystem der V-491 ist mit dem der V-392M identisch, außer dem Wegfall des Abklingbeckens als Wasserquelle.[74]

- V-509 (KKS "JMN"): Das Gebäudesprühsystem der V-509 ist mit dem der V-392M identisch, die Redundanz aber von 4×100 % auf 2×100 % reduziert.[72]

-

Gebäudesprühsystem des WWER-1200/392M

-

Gebäudesprühsystem des WWER-1200/491

- Notfall-Gasentlastungssystem (Primärkreis)Система аварийного газоудаления:

Das System (KKS "KTB2") ist standardmäßig in allen WWER-1200 eingebaut. Das System dient dazu bei auslegungseinhaltenden, als auch auslegungsüberschreitenden Unfällen wie einer Kernschmelze das Dampf-Gas-Gemisch aus dem oberen Plenum des Reaktordruckbehälters abzuleiten, sowie aus den Kollektoren der Dampferzeuger und dem Druckhalter.[68][78]

- NotstromdieselaggregateСистема обеспечения аварийного электропитания от дизель-генераторов:

- V-392M (KKS "JMN"): Beim Verlust der beiden Haupttransformatoren und der zwei Reservetransformatoren stehen für den Block insgesamt zwei Dieselgeneratoren mit jeweils 100 % Kapazität und einer Leistung von 6,07 MW zur Notstromversorgung für maximal 72 Stunden bereit. Für die betriebliche Notstromversorgung gibt es zusätzlich einen Dieselgenerator für eine Betriebsdauer von maximal 24 Stunden.[79]

- V-491 (KKS "JMN"): Beim Verlust der beiden Haupttransformatoren und der zwei Reservetransformatoren stehen für den Block insgesamt vier Dieselgeneratoren mit jeweils 100 % Kapazität zur Notstromversorgung bereit. Für die betriebliche Notstromversorgung gibt es zusätzlich einen Dieselgenerator und im Falle einer Auslegungsüberschreitung einen mobilen Dieselgenerator, der für den Betrieb einzelner Sicherheitssysteme genutzt werden soll.[74]

- V-522 (KKS "JMN"): Die Auslegungsbasis der V-522 ist für die finnischen Anforderungen stark gestrafft worden. So gibt es beim Verlust der beiden Haupttransformatoren und der beiden Reservetransformatoren ebenfalls vier Dieselgeneratoren mit je 100 %, die zur Verfügung stehen. Da die finnischen Anforderungen immer eine Verfügbarkeit für jedes System diversitär fordern, gibt es einen Dieselgenerator für die wichtigsten Betriebssysteme der Anlage und, im Gegensatz zum russischen Modell V-491 das hierfür den gleichen Dieselgenerator nutzt, zusätzlich zwei Dieselgeneratoren für die Betriebsautomatik für den normalen Betrieb. Während Russland bei der V-491 mobile Dieselgeneratoren für den Betrieb der Sicherheitssysteme nutzt, gibt es bei der V-522 ein separates Dieselgeneratorenhaus, in dem sich insgesamt vier Dieselgeneratoren mit je 100 % Kapazität befinden, von denen zwei zur Versorgung der nuklearen Sicherheitssysteme dienen und zwei zu Versorgung der Hilfssysteme, sodass in der Störfallkategorie nur noch wenig Raum für eine hypothetische Auslegungsüberschreitung besteht.[74]

- V-509 (KKS "JMN"): Die Auslegung entspricht der des V-392M, allerdings gibt es zwei zusätzliche Dieselgeneratoren pro Block mit einer Leistung von 2 MW, die egegenseitig zueinander eine Redundanz von 2×100 % dienen. Diese Dieselgeneratoren sind für den Blackoutfall vorgesehen nach Auslauf der regulären Dieselgeneratoren, um die weitere Versorgung für 48 Stunden zu gewährleisten.[72]

- Druckhalter-SicherheitsventileСистема компенсации давления, включая устройства впрыска:

Die Sicherheitsventile am Druckhalter dienen zur Druckentlastung des Primärsystems bei Auslegungsunfällen und auslegungsüberschreitenden Unfällen. Durch das Öffnen wird Dampf aus dem Druckhalter in einen Entlastungstank gelassen, um so den Druck zu senken und Komponenten des Primärkreislaufs vor Überdruck zu schützen.[78]

Passive Sicherheitssysteme

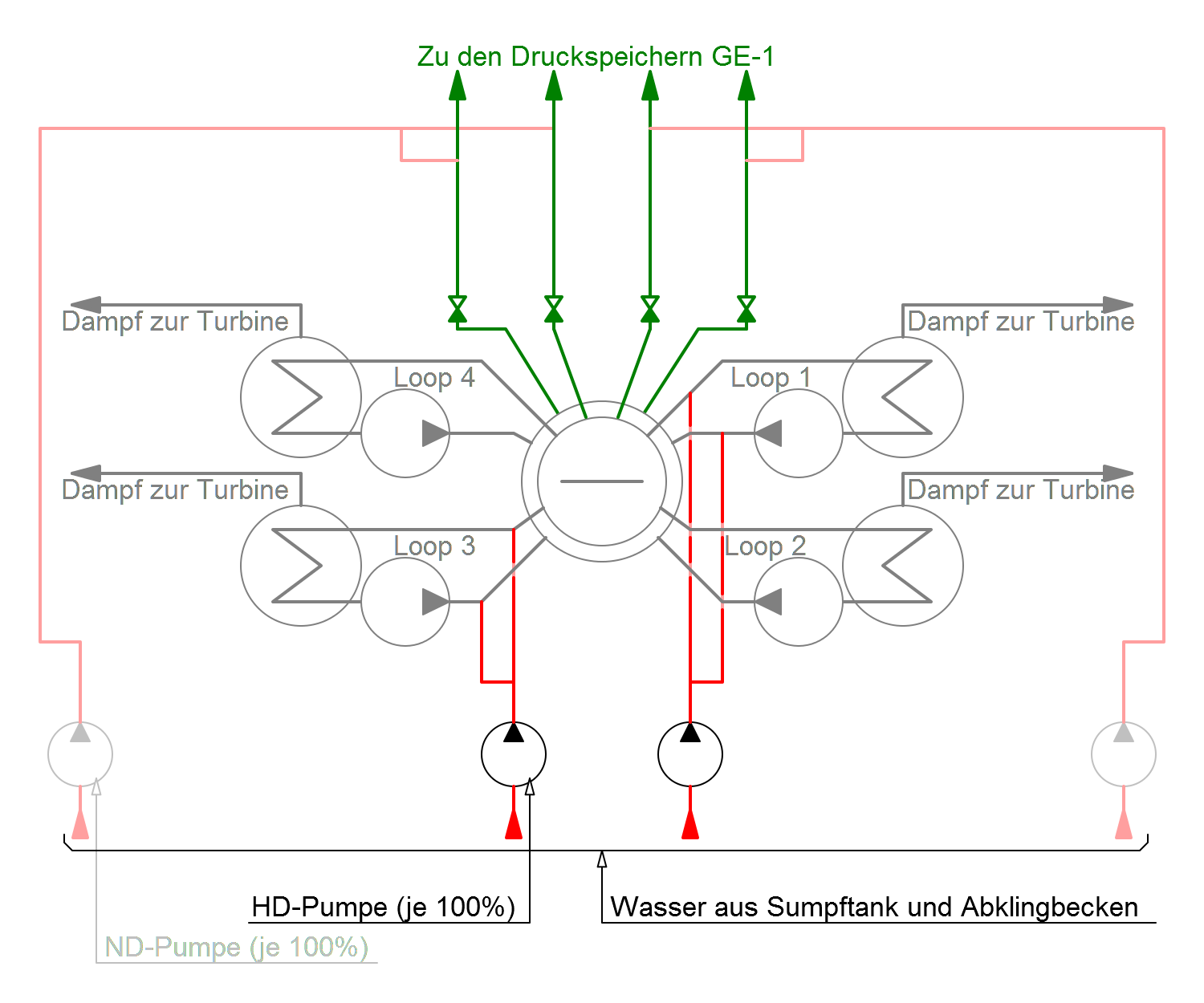

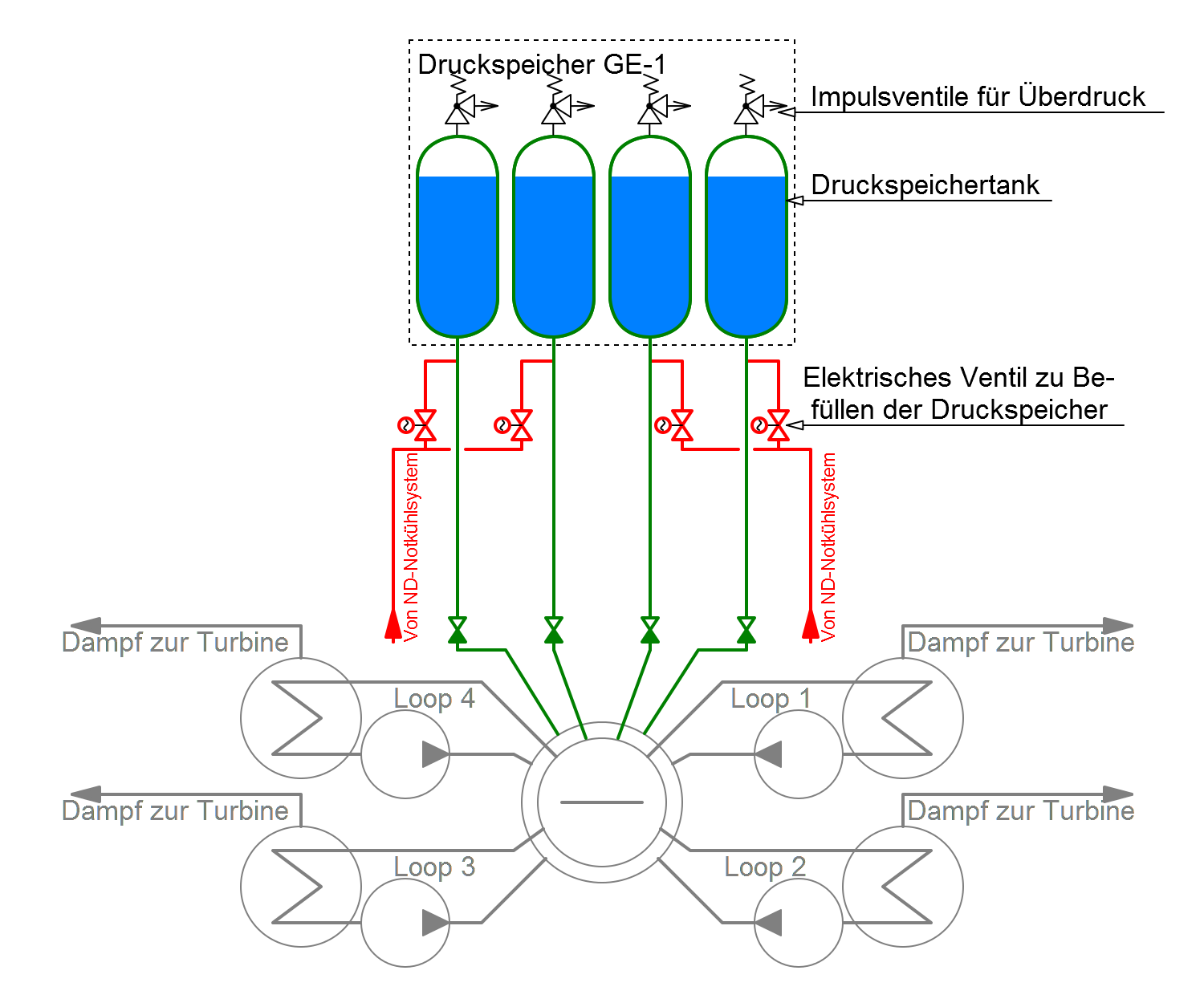

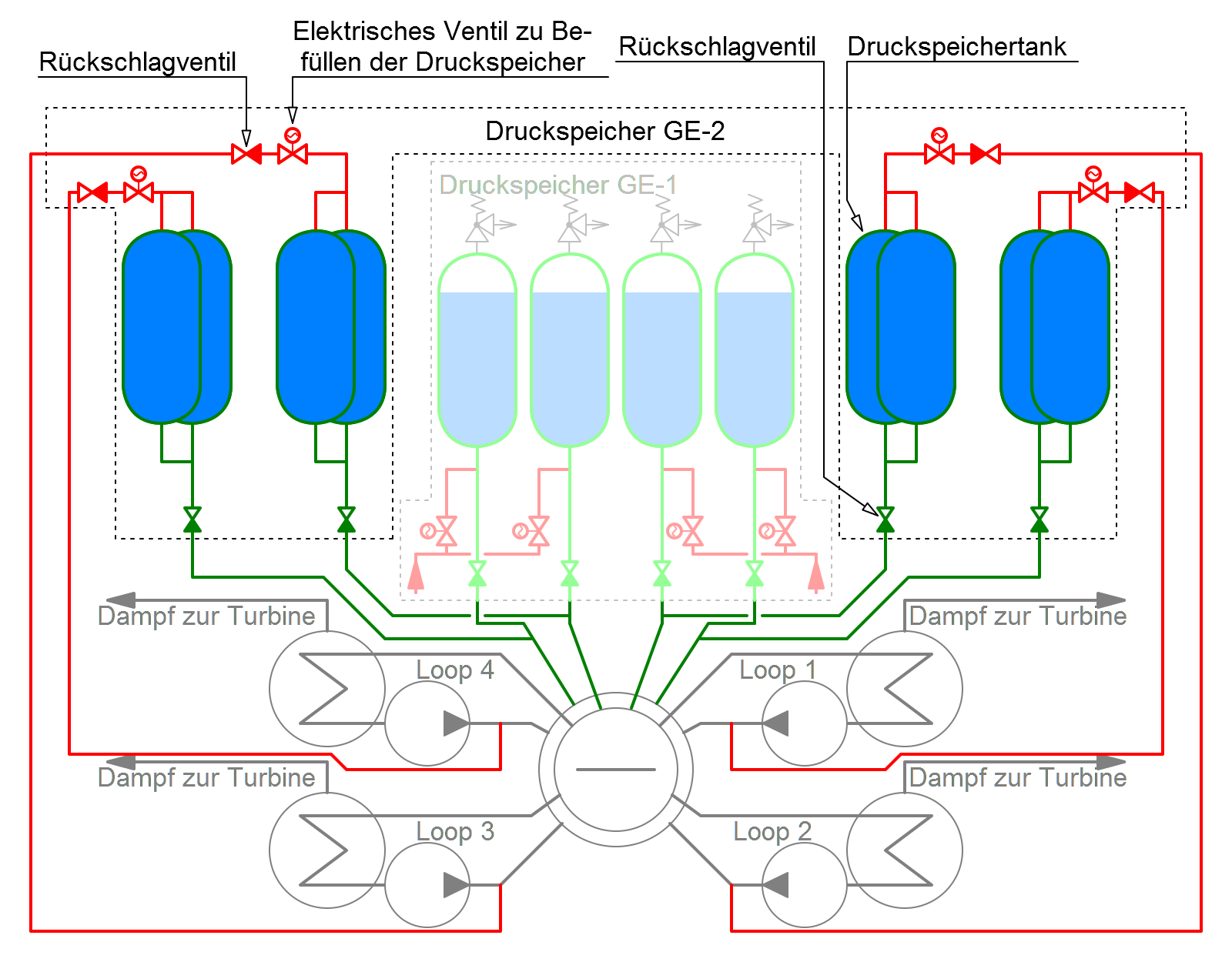

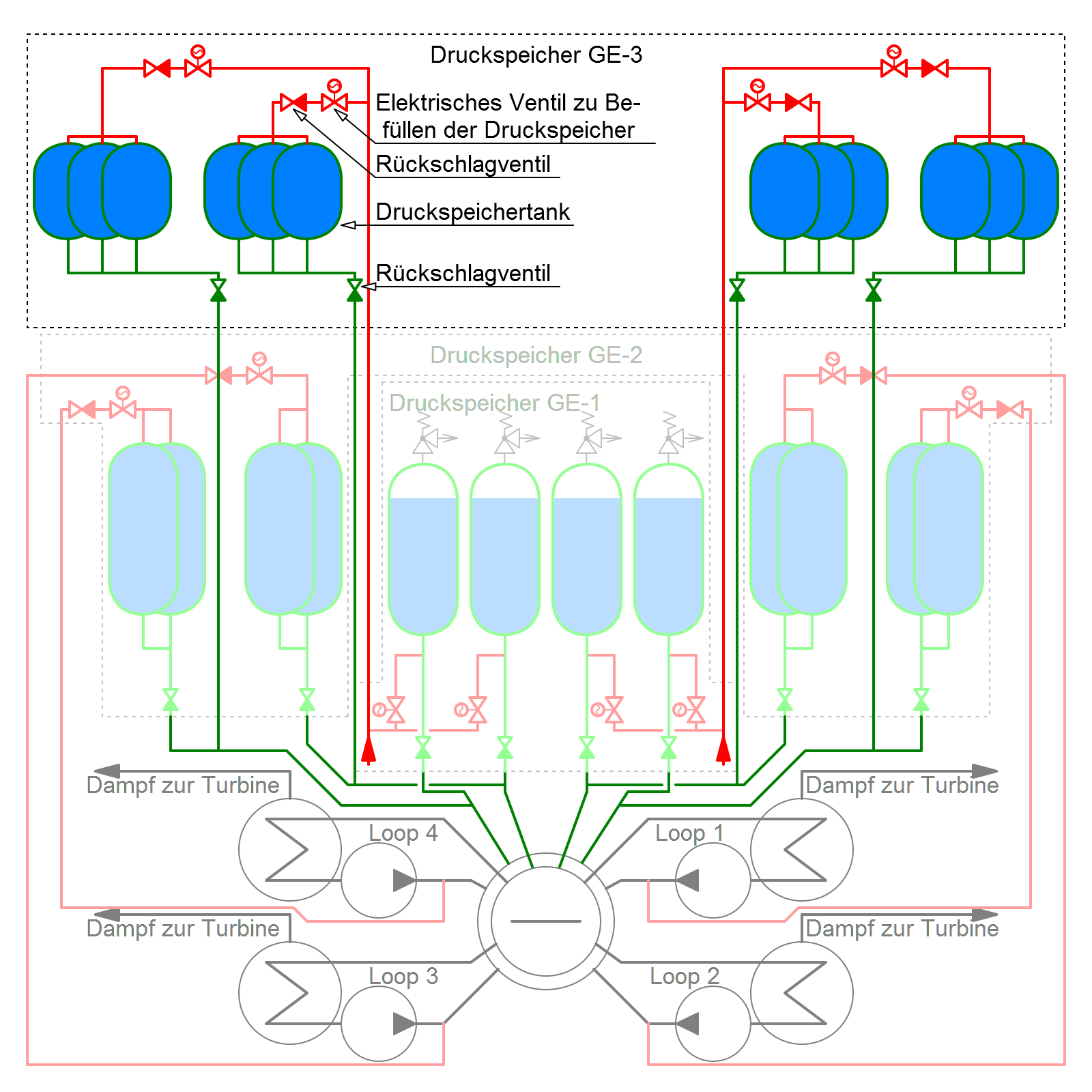

- Kernflutsystem 1. Stufe (GE-1)Гидроемкости 1 ступени (ГЕ-1):